70t電弧爐冶煉Q195生產實踐

李維華,林致明,王偉,王光文

(福建三寶鋼鐵有限公司技術中心,福建 漳州 363000)

Q195是一種碳素結構鋼,屈服強度195MPa,比Q235強度低,價格較便宜,具有較高的塑性、韌性和焊接性能以及良好的壓力加工性能,缺點是強度較。用于制造地腳螺栓、犁鏵、煙筒、屋面板、鉚釘、低碳鋼絲、薄板、焊管、拉桿、吊鉤、支架、焊接結構等。一般以熱軋(包括控軋)狀態交貨。根據需方要求,經雙方協議,也可以正火處理狀態交貨。

鑒于Q195碳素結構鋼擁有廣闊的應用市場,同時,其生產工藝比較適合公司當前生產工藝和設備,只需要在連鑄工序后面增設一條軋鋼線。公司通過調查研究后,于2018年年底引進了一條熱連軋熱軋卷板生產線,主要市場熱軋普通碳素結構鋼,產品供應到下游生產鏈作為冷軋坯料、冷彎型鋼坯、焊接鋼管坯和自行車、小五金制品的制造。本次冶煉試驗主要摸索Q195帶鋼冶煉生產的生產工藝和生產可行性,為后續連鑄工序和軋鋼工序提供前提條件。

1 冶煉過程控制

本次碳素結構鋼Q195生產試驗采用堿性電爐煉鋼法與LF精煉爐法,脫氧方法采用鎮靜鋼脫氧法,整個工藝流程為70t堿性電爐全廢鋼冶煉→出鋼及脫氧合金化→LF精煉爐→上連鑄,具體控制過程如下。

1.1 化學成分設計

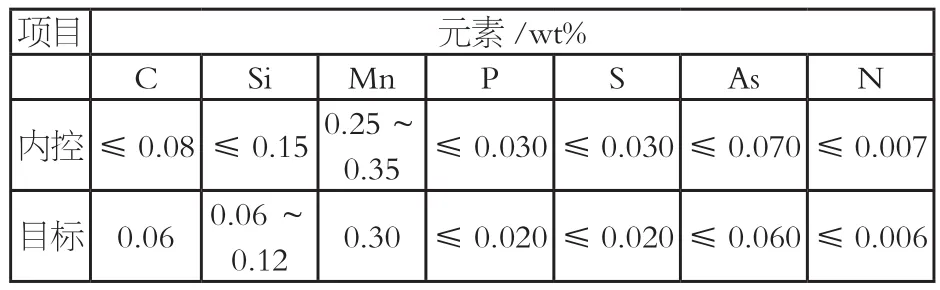

結合碳素結構鋼Q195相關元素在鋼筋中所發揮的作用及國標GB/T 700-2006規定的化學范圍要求,設計了相關元素含量控制標準,如表1所示。

1.2 步料操作控制

電爐裝料操作采用爐頂料罐裝料,裝入量控制在70±5t。為了提高爐襯的壽命,減少冶煉時間與合金元素燒損,降低電耗與電極消耗、操作過程中主要控制爐料在料罐中的布料合理性,遵循上疏松、下致密、四周低、中間高、爐門口無大料、穿井快、不搭橋、融化快和效率高的原則。

表1 化學成分控制標準

1.3 熔化期操作控制

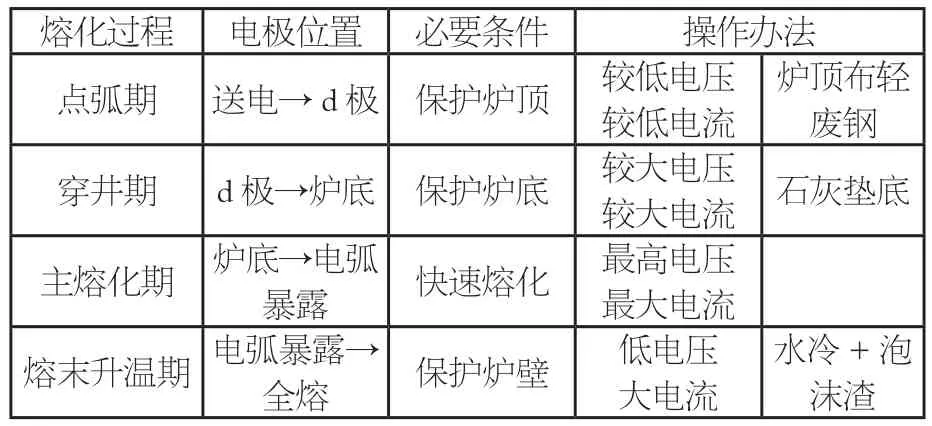

熔化期的主要任務是將塊狀的固體廢鋼快速熔化,并加熱到氧化溫度,同時,提前造渣,早期去磷,減少鋼液吸氣與揮發,操作關鍵點在于合理供電、及時吹氧和提前造渣。為了縮短熔化期操作時間,可以采用強化用氧、減少熱停工時間、廢鋼預熱和提高變壓器輸入功率的措施,具體操作按表2進行。

表2 爐料熔化過程與操作

1.4 氧化期操作控制

當固體廢鋼料完成熔化,并達到氧化溫度,脫磷率達到70%~80%以上時,進入氧化期,氧化期的主要任務是去除鋼液中的磷、氣體和夾雜物、脫碳和升溫到指定溫度,一般為了冶金反應的進行,氧化開始溫度控制在1550~1580℃,后續合理控制金屬料的升溫曲線。

1.5 出鋼及預脫氧合金化操作控制

出鋼過程采用偏心爐底無渣出鋼方式,采用脫氧劑(硅鈣鋇和鋁錠)、硅錳和硅鐵合金進行脫氧預合金化。合金加入順序為:脫氧劑→硅錳合金,合金在出鋼至1/4~1/3時開始加入,出鋼至2/3~3/4時加完。合金加入量計算過程中,出鋼量按68.00t/爐計,鋼液成分按照各元素含量下限控制。

1.6 鋼包精煉操作控制

鋼包精煉操作的主要任務是微調成分、調整溫度、去氣去夾雜和調節電爐與連鑄生產節奏。精煉操作的核心在于白渣精煉,因精煉操作處理周期有限,白渣形成時間越早,則有效精煉時間越長,效果也越好,精煉渣采用CaO-Al2O3-SiO2系,以保障熔渣良好的流動性,實現高堿度、低熔點、低氧化鐵的精煉過程,控制好LF爐內的還原性氣氛,同時,做好良好的底吹氬攪拌,保證爐內具有較高的傳質速度,過程中取樣查看鋼液成分情況,適當補加合金元素達到目標值。

2 冶煉結果

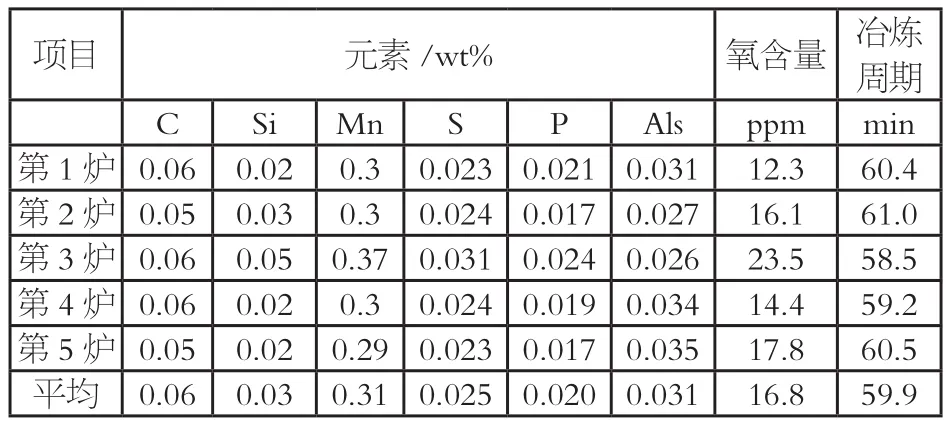

通過采取以上工藝控制措施,對Q195前5爐鋼液生產情況進行統計,如表3所示。

3 結語

通過采用合理化學成分設計,控制好電爐煉鋼和LF鋼包精煉爐關鍵操作要點,成功冶煉獲得了符合國標Q195的化學成分,并且鋼液的氧含量較低。

試驗工藝生產Q195鋼液相關冶煉周期均在正常生產控制范圍內,在以后日常生產中是合理可行和值得推廣的。

表3 冶煉結果