制苯車間苯和甲苯精餾系統模擬與優化

王洪軍

(南京揚子石油化工設計工程有限責任公司,江蘇 南京 210048)

揚子石化公司芳烴廠液-液抽提裝置從西德魯奇公司引進成套設備,美國UOP專利技術,以300#重整脫庚烷塔頂液為原料及環丁砜為溶劑,通過溶劑抽提和蒸餾相結合的方法分離芳烴和非芳烴。分離的芳烴(主要含苯及甲苯等)進制苯車間進行精餾分離得到產品苯和甲苯,年產11萬t苯和24萬t甲苯。為更好地服務于揚子石化公司節能增效改造項目的實施,利用Aspen-plus對制苯車間苯和甲苯精餾系統進行模擬及優化,發現問題并提出解決方案,以提供經濟效益。

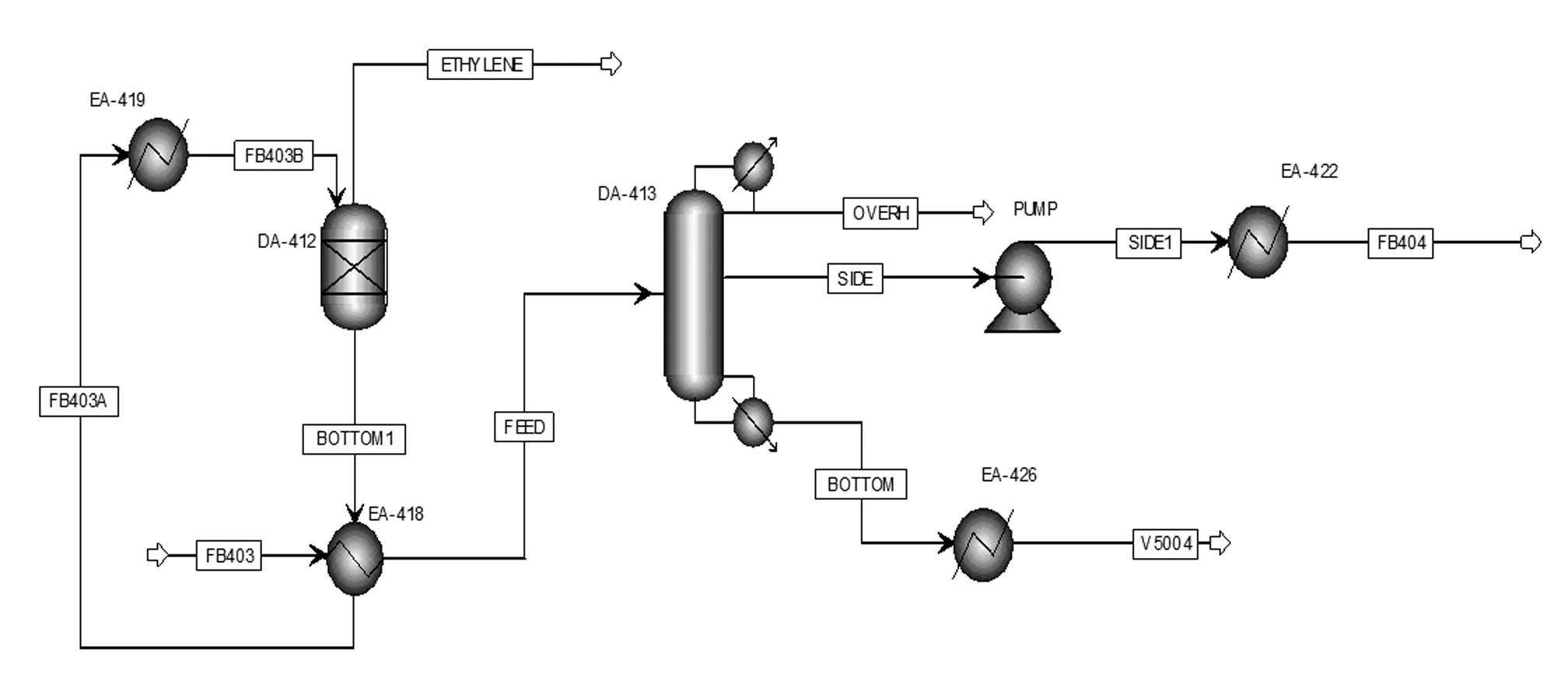

1 工藝流程簡述

從抽提系統過來的含苯、甲苯、少量的非芳烴以及微量的烯烴等抽提油作為制苯車間苯和甲苯精餾系統的原料。首先經過白土塔(DA-412)進出料換熱器EA-418預熱,然后在用高壓蒸汽加熱器EA-419加熱到173℃,從DA-412塔頂進料,從塔底得到去除微量烯烴的苯、甲苯等混合物。為回收熱量,降低能耗,該混合物為白土塔進料換熱器EA-418提供熱源。

EA-418管層出來的苯、甲苯混合物從精餾塔DA-413第31塊塔板層進料,塔頂出料經過空冷器EC-421冷卻后,到塔頂受槽FA-409 靜置分層,大部分作為回流液回流到精餾塔DA-413,很少部分的拔頂苯塔頂出料返回到抽提系統;苯產品從DA-413第5塊塔板側線采出,經過輸送泵GA-430A/B 和水冷器EA-422后,輸送到FB-404苯成品罐;塔底采出甲苯料輸送到500# FA-504作為歧化反應原料,如果500#出現問題,塔底出料可經過水冷器EA-426送至儲罐V-5004A/B,塔底再沸器EA-420利用中壓蒸汽為精餾塔DA-413提供熱源。

通過溫差控制器TDC4051串接流量控制器FC4055控制苯產品采出量,從而保證側線采出苯產品的質量;受槽FA-409液位控制閥LC4028串接流量控制器FC4056保證受槽FA-409液位恒定;精餾塔DA-413塔底液位計連接塔底流量控制器FC4054,保證塔底液位穩定。

苯和甲苯精餾系統流程圖見圖1。

圖1 制苯車間苯和甲苯精餾系統流程

2 流程模擬

2.1 流程模擬軟件介紹

流程模擬就是將一個由許多個單元過程組成的化工流程用數學模型描述,并在計算機上通過改變各種條件(如塔頂回流比等)得到所需要的結果。用流程模擬系統來模擬工業流程,是工藝工程師進行化工設計和優化時常用的方法之一。因此,許多公司開發了一些用于流程模擬的軟件。應用比較廣泛的有Aspen-plus、Pro-II等,Aspen-plus是Aspen Tech公司最早開發的穩態模擬軟件,現已成為世界級標準流程模擬軟件。該軟件包括50多種單元設備嚴格模型組成的模型庫及5000種化合物的物性數據庫,在科研開發-工程設計-生產管理各個階段均有廣泛的應用[1]。

2.2 物性方法的選擇

該流程利用Aspen-plus進行模擬。在Aspen-plus中,所有的單元操作模型都需要物性參數來計算而生成結果,因此物性方法選擇對模擬結果有決定性的影響。本精餾塔操作是含苯和甲苯以及少量非芳烴,根據物料的屬性,選擇用RK-SOAVE物性方法。

3 模擬計算結果與討論

制苯車間苯和甲苯精餾塔白土塔DA-412的規格:直徑(內徑)3100 mm,高度8300 mm,內填料白土;精餾塔DA-413的規格:直徑(內徑)2650 mm,高度36200 mm,容積200.7 m3,該塔為篩板塔,共54塊塔板,塔板間距600 mm。第31塊塔板進料,主物料從第5塊塔板側線采出,據資料及經驗取精餾塔DA-413板效率為60%[2]。

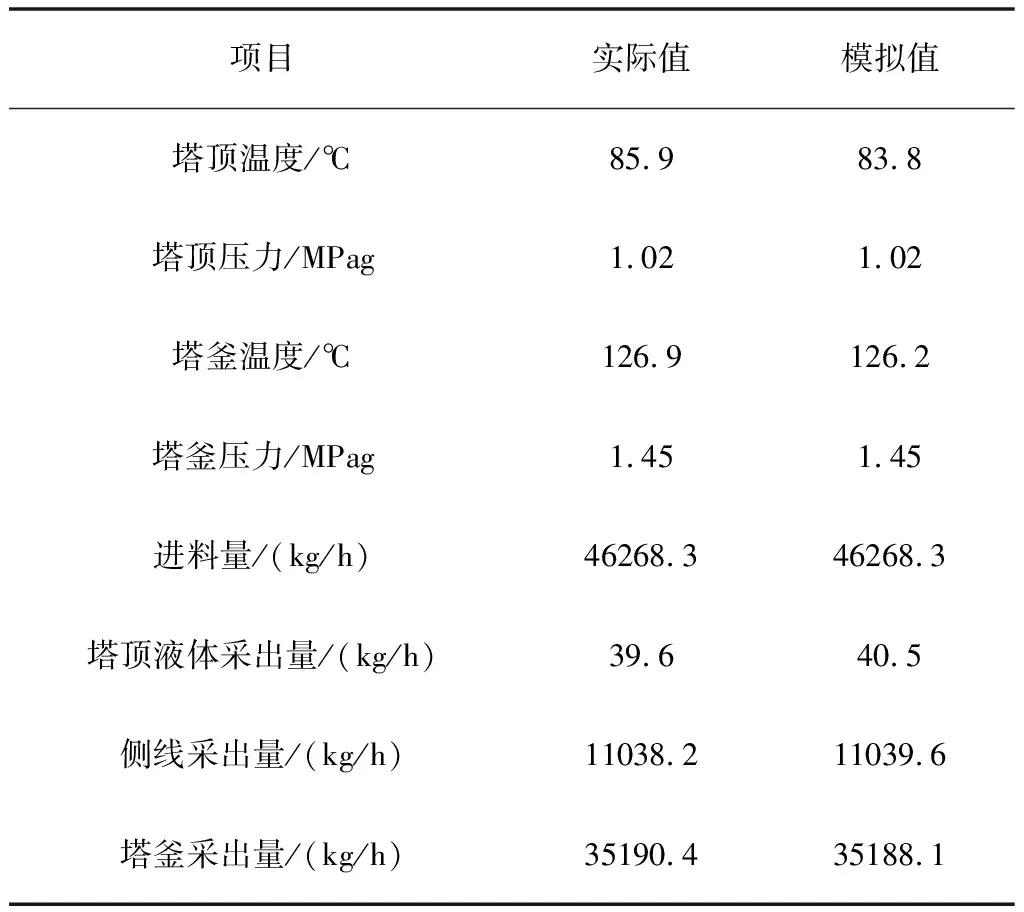

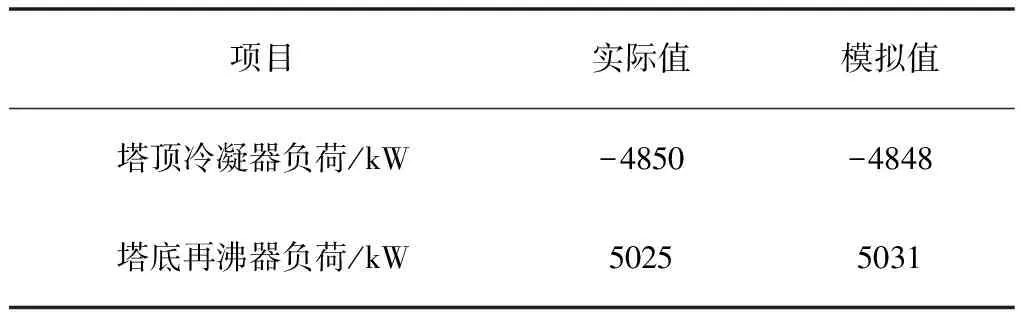

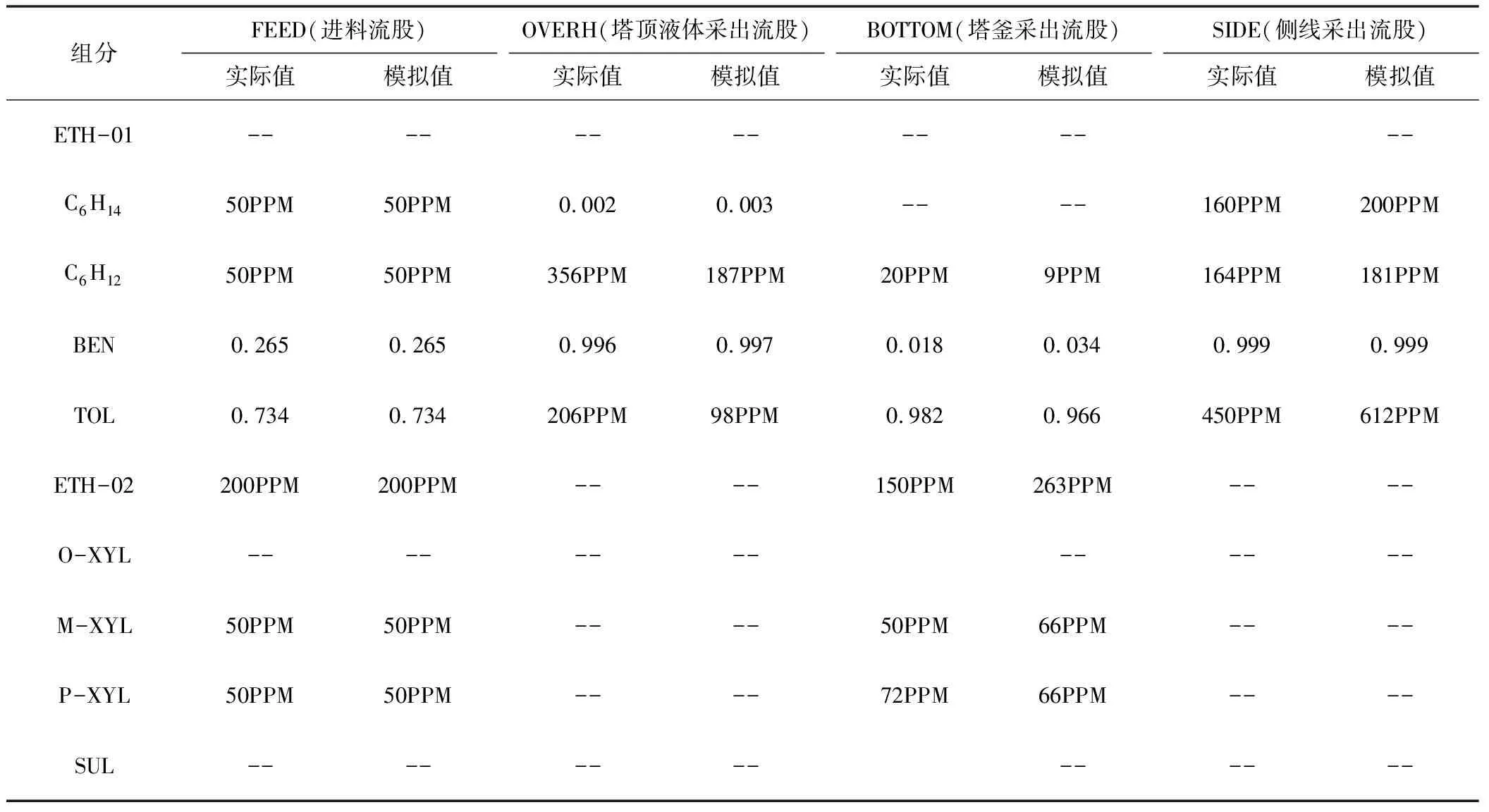

3.1 模擬結果比較

表1~3分別為DA-413設計工藝參數模擬計算結果、DA-413塔頂、塔底負荷模擬計算結果和DA-413各流股組成模擬計算結果,從比較的結果可以看出,模擬結果與實際值基本一致,因此該模擬流程是符合本裝置,且是可靠的。

表 1 DA-413設計工藝參數模擬計算結果

表 2 DA-413塔頂、塔底負荷模擬計算結果

表3 DA-413各流股組成模擬計算結果

3.2 討論與優化

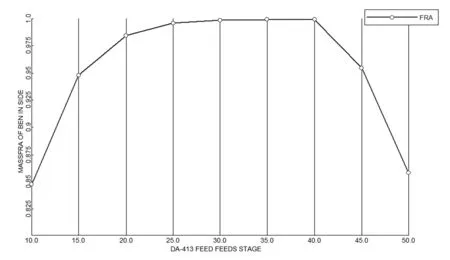

3.2.1 進料位置

圖2為原料進料位置對側線采出流股苯含量的影響,由圖可以看出,隨進料位置的下降,苯的含量先增加后下降。在30塊塔板進料達到最大值,這是因為提餾段太高或太低都會影響整個塔的效率,所以選擇在第30塊塔板進料,與實際的進料位置第31塊塔板基本一致。

圖2 進料位置對側線采出流股苯含量的影響

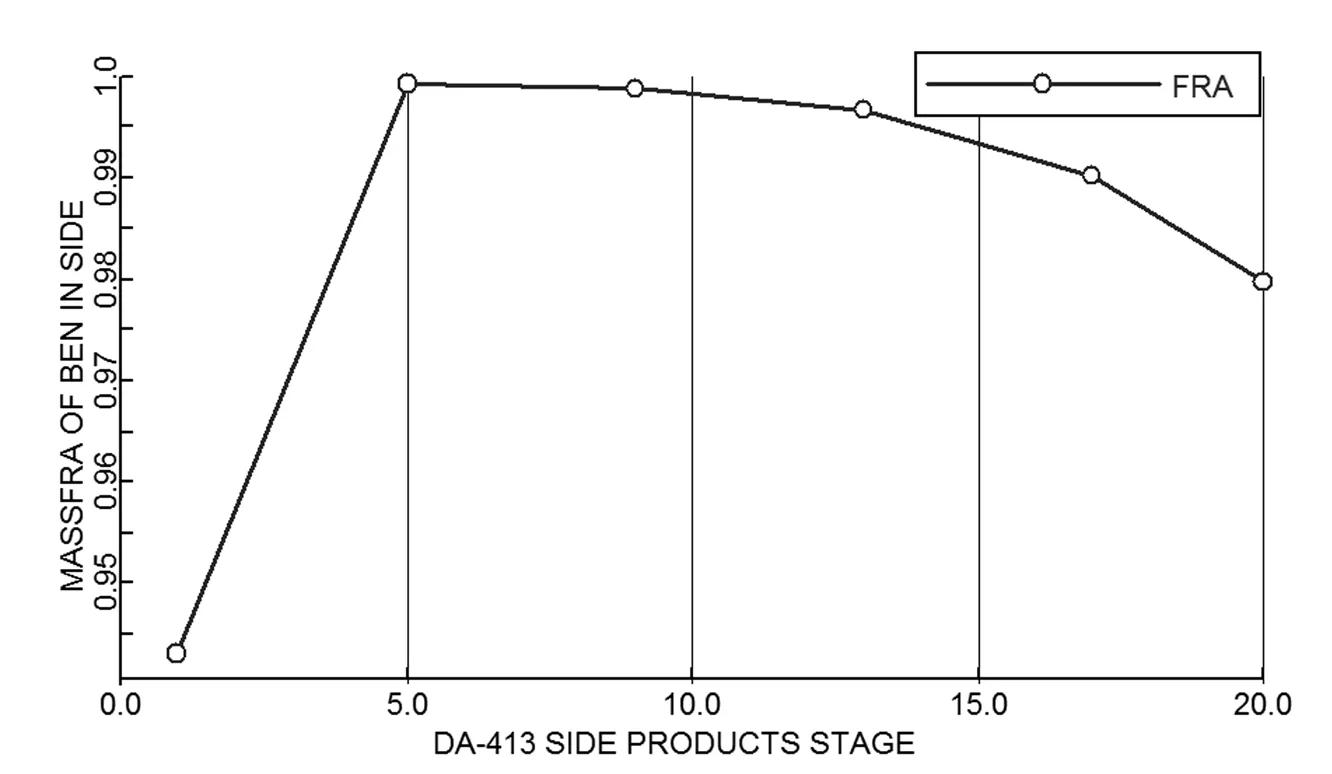

3.2.2 側線采出位置

圖3為側線采出位置對側線采出流股苯含量的影響,由圖可以看出,隨側線采出流股的位置的下降,側線采出流股苯含量先升后降,在第5塊塔板時,達到最大值。選擇在第5塊塔板作為側線采出位置,與實際側線采出的位置一致。

圖3 側線采出位置對側線采出流股苯含量的影響

3.2.3 回流比

圖4 回流比對側線采出流股苯含量的影響

圖4為塔頂回流比對側線采出苯含量的影響,由圖可以看出,苯產品的純度隨回流比的增加而增加,當回流比增加到1040時,苯產品的純度符合產品的規格要求,達到99.9%以上。實際的回流比為1090,通過該模擬優化,可以適當地將回流比下降到1040。

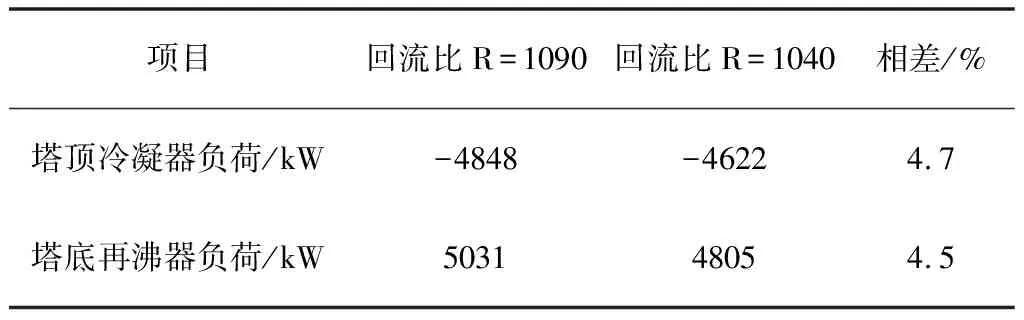

表4 回流比R=1090和R=1040下塔頂塔底負荷

表4為兩種回流比下的塔頂冷凝器和塔底再沸器的負荷比較,降低回流比可以降低整個塔的負荷。因此在滿足側線采出苯含量要求的基礎上,可以適當降低塔頂回流比,從而降低塔的負荷,節約操作成本。

4 結論

選用RK-SOAVE物性方法對制苯車間苯和甲苯精餾系統進行模擬,模擬結果與實際工況基本一致;通過靈敏度分析,得到最佳的進料位置和側線采出位置;在保證側線采出的基礎上,可是適當的降低回流比,已使精餾塔的負荷有下降的空間。