溫度傳感器時間常數測試技術發展現狀與分析

李成浩 劉顯明 章 鵬 雷小華 陳偉民

(重慶大學光電工程學院光電技術研究室教育部重點實驗室,重慶 400044)

1 引 言

溫度傳感器是利用某種物理效應來反應溫度變化的器件,其種類十分豐富。在當前工業生產中,大范圍成熟應用的溫度傳感器主要為熱電偶和熱電阻。熱電偶是一種利用熱電效應進行熱電轉換的溫度傳感器,其結構簡單、性能穩定、測量溫度準確度高、成本低廉且測溫范圍廣泛,可達(-200~1700)℃[1]。熱電阻則利用了電阻隨溫度發生變化的物理效應,溫度變化將導致電阻發生變化,將溫度信號轉化為電信號。相對于熱電偶,其原理更為簡單,但在高溫下非線性效應嚴重,因此測溫范圍一般為(-200~600)℃[1]。除了應用最為廣泛的兩大類傳感器之外,還有眾多針對于特殊場景而設計的溫度傳感器,例如應用于紅外溫度傳感器、二極管溫度傳感器等。

溫度傳感器測溫特性可分為穩態特性與動態特性。穩態特性主要包括傳感器輸出信號的線性度、精度以及重復性,動態特性則是指溫度傳感器對外部溫度變化的響應能力。早在1976年Warren C等人就指出:當對變化的溫度進行測量時,絕大部分熱電阻的響應速度會比溫度的變化速度慢[2],為了衡量溫度傳感器的響應速度,通常使用時間常數這個指標。它體現了傳感器對外部溫度變化跟隨的能力。

2 時間常數定義

時間常數的概念來自于控制理論,它表示一階系統面對階躍輸入時,輸出信號變化至增幅階躍63.2%所需要的時間[3]。為能在理論上計算溫度傳感器的時間常數,需要對傳感器整個傳熱過程建立物理模型進行傳熱分析。對于某個處于實際應用場景中的溫度傳感器,其自身溫度場會隨時間不斷發生變化。由于傳感器與外界傳熱的功率受到內外溫差影響,溫度變化導致傳熱功率處于非穩態,此過程被稱為非穩態導熱。在研究非穩態導熱的過程中,當溫度傳感器內部溫度傳導速度遠大于界面處熱量傳遞速度時,為了更加方便地描述溫度傳感器的外部感溫過程,可采用零維集總參數模型對界面處傳熱過程進行描述[4]。即將溫度傳感器看作一個勻質圓球,球體內部任意位置溫度均相等記為T,傳感器周圍環境溫度恒定記為T0,最終傳感器發生傳熱后的穩態溫度記為T∞。

規定m、C、A、h分別為傳感器的質量、比熱容、傳熱界面的面積以及傳熱系數,根據牛頓冷卻定律,傳感器的溫度與時間變化關系為:

(1)

在公式(1)中,當(T-T∞)/(T0-T∞)=1/e時,將此時間的t記為t0.632,按公式(2)計算。

(2)

t0.632表示溫度傳感器溫度上升到整個溫度階躍63.2%時所經歷的時間,這就是溫度傳感器理論上的時間常數,記為τ。根據上述推導,τ按公式(3)計算。

(3)

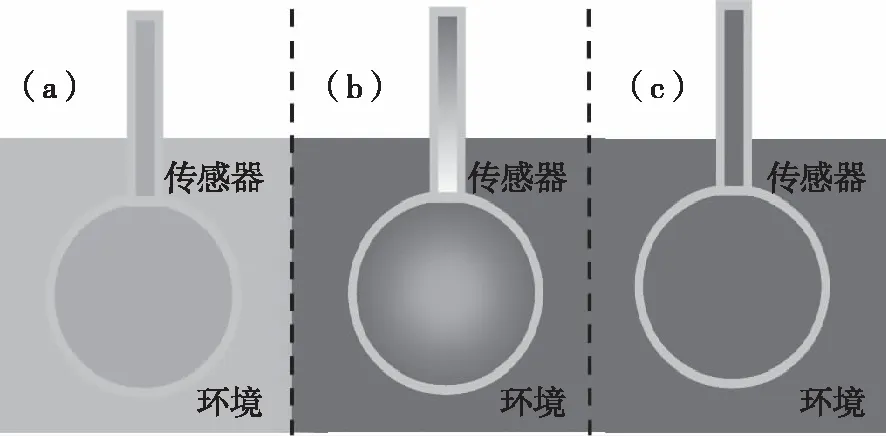

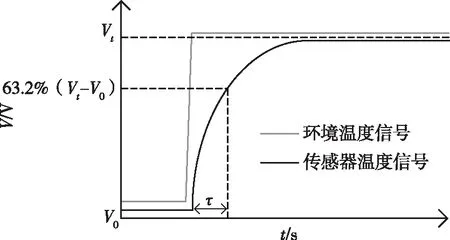

從零維集總參數模型下τ的理論計算公式(3)可以看出:溫度傳感器的時間常數受到諸多因素的影響,自身質量m與比熱容C,表面積A與不同傳熱情況下的傳熱系數h。但在溫度傳感器實際工作中,比熱容C和表面積A將隨溫度改變發生改變,上述公式主要用于對溫度傳感器響應速度進行定性分析,難以對時間常數進行精準計算。要了解溫度傳感器的實際響應時間,需采用試驗方法來測定。試驗基本測試流程如圖1所示:首先如圖1(a)所示將溫度傳感器置于恒定溫度場環境中,此時傳感器輸出穩定溫度信號V0。再如圖1(b)所示通過某種方式突然改變環境溫度,使得環境溫度發生階躍跳變,此時溫度傳感器輸出信號也跟隨發生變化,但由于存在導熱過程,傳感器需要一定時間來達到穩定溫度信號輸出,記為Vt。經過一段時間后,傳感器與外圍溫度達到如圖1(c)所示的熱平衡。采集并記錄如圖2所示的傳感器信號跳變過程,通過對采集的溫度信號進行擬合,最終截取出溫度信號上升到Vt與V0之差的63.2%所需要的時間,記錄為時間常數。

圖1 傳感器置于環境中的傳熱情況

圖2 傳感器溫度信號跳變過程

3 時間常數試驗測試方法

試驗測試流程中溫度階躍的發生是最關鍵的環節,這與熱源類型的選用直接相關。根據目前測試中所采用熱源的不同,可將溫度傳感器時間常數測試方法分為四類,分別是水浴/油浴法、火焰法、高溫氣流法、激光加熱法,其中高溫氣流又可按氣流產生裝置分為熱風洞法、激波管法。不同測試方法之間主要區別是熱源與測試裝置不同。對于不同的溫度傳感器,通常會根據其實際工作環境下的傳熱場景進行選擇,下面對每一種測試方法進行詳細介紹。

3.1 水浴/油浴法

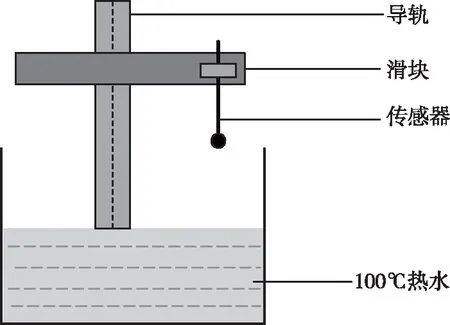

該方法主要采用恒溫水或油作為液體熱源,典型的測量裝置結構如圖3所示。通過自由落體或彈射裝置將溫度傳感器迅速置于液體熱源中,或者將液體熱源迅速地覆蓋于傳感器之外,由于傳感器與液體的瞬間接觸,溫度傳感器輸出階躍變化信號。水浴/油浴法目前已寫入工業熱電偶動態響應測試行業標準[5],是工業溫度傳感器最常用的時間常數測試方式。

圖3 水浴法典型測試裝置結構

2001年,Buttsworth D R使用自由落體的水滴作為激勵熱源,對毫秒級薄膜熱電偶進行了動態測試[6]。在此研究中,自由落體的水滴在重力作用下迅速下落并與熱電偶接觸,在偶頭處產生溫度階躍。試驗采集到的熱電偶階躍信號上升時間小于1ms,這表明水浴法能夠用于毫秒級高速溫度傳感器的時間常數測量。

但幾年后,中國計量學院祁漫宇等人通過控制自由落體高度控制入水速度的方式對同一只熱電偶進行測量[7],結果表明從1m、0.5m、0.25m高度落體時,測量的時間常數分別為0.3881s、0.4094s、0.8666s。這表明熱電偶在不同的入水速度下,時間常數測試結果有較大差異,由此可見入水速度會對時間常數測試產生較大影響。

上述兩篇文獻的結論似乎存在一定矛盾,能夠用于毫秒級響應的薄膜熱電偶測試的水浴法,卻在測試秒級響應的熱電偶上存在較大不確定性。產生此問題的原因在于溫度傳感器尺寸的變化,尺寸減小意味著熱容減小,熱容更小的薄膜傳感器會更快實現熱平衡,從而具有更快的響應時間,因此在本質上并不矛盾。

水浴/油浴法能夠對測溫區間介于水或者油的凝固點與沸點之間的溫度傳感器進行測試,測試裝置簡單、成本低。但前面已經指出,測試過程中需嚴控測試條件,例如傳感器與液體接觸速度不一,將導致測試誤差較大。

3.2 火焰法

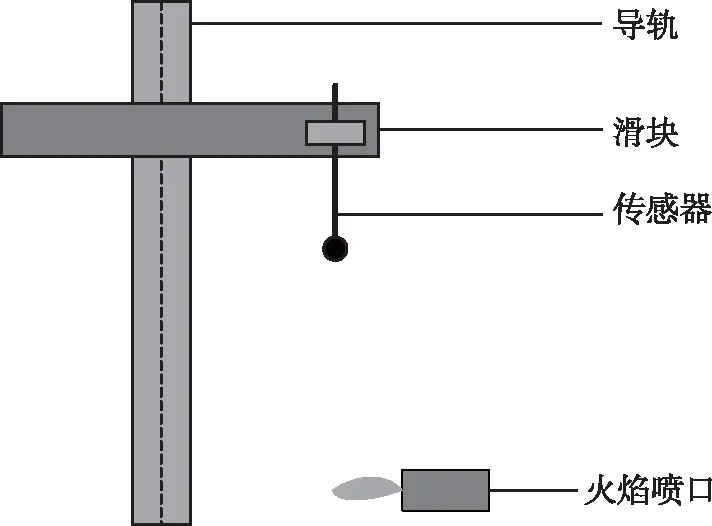

該方法采用了化學燃料燃燒對溫度傳感器進行熱激勵,典型測試裝置結構如圖4所示。通過機械運動裝置或者點火使得溫度傳感器迅速與火焰接觸,傳感器瞬間受熱產生溫度階躍。當溫度傳感器應用于測量特定燃料燃燒產生的火焰溫度時,此方法可模擬實際傳熱情形。

圖4 火焰法典型測試裝置結構

2016年,華中科技大學徐祖偉等人針對兩種含顆粒火焰,設計了一種共流擴散燃燒器,通過燃燒產生兩種二氧化鈦氣溶膠火焰和煤煙火焰,對熱電阻實現熱激勵[8]。測試結果表明,結點直徑為0.7mm的熱電阻溫度上升曲線能夠符合其理論一階系統的溫度上升曲線。

2017年,中北大學趙學敏等人對同一熱電偶分別進了水浴法和火焰法的對比測試[9],測試結果分別為9.7ms和847ms。這兩種條件下時間常數相差近兩個數量級,說明不同傳熱條件下熱電阻時間常數有極大差異。

采用火焰法進行測試的溫度傳感器主要傳熱形式為對流傳熱,雖然在上述水浴/油浴法中傳感器與外界的傳熱形式也為對流傳熱,但由于分別處于液體或氣體的流體環境,二者的對流傳熱系數相差甚遠,差距能到一至兩個數量級。因此,應用于測量氣流溫度的傳感器,例如發動機內部燃燒室溫度傳感器,其測試對象為化學燃料燃燒所產生的高溫火焰(等離子體),可采用此種測試方法。此種測試方法能對燃燒火焰與溫度傳感器的傳熱場景進行模擬,但需要考慮其它實際應用條件,例如燃燒氣流的流速,否則可能會存在較大誤差。

3.3 熱風洞法

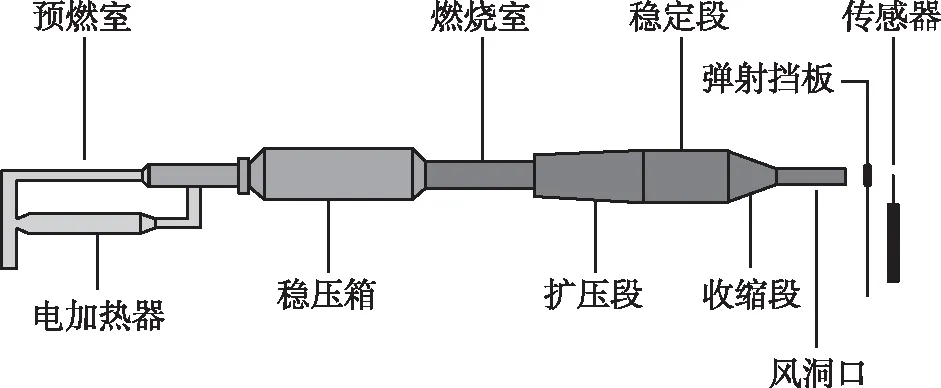

熱風洞是一種能產生穩定高速熱氣流的溫度校準實驗設備,其結構如圖5所示[10]。燃料與空氣按照一定程度混合,經過預燃處理后再經過穩壓段進入主燃燒室,燃燒產生的高溫高壓氣流經過擴壓和穩壓段后以穩定流速從試驗口噴出,對試驗段的測試溫度傳感器進行熱激勵。對于熱風洞而言,熱氣流的產生與停止都不可能在瞬間完成,為此,傳感器的動態響應測試需要在自身與熱風口之間放置一個耐高溫擋板彈射裝置。起初,熱氣流由于擋板遮擋沒有直接噴射到傳感器,傳感器實際溫度較低。隨著彈射裝置的啟動,擋板在瞬間被彈開,熱氣流失去了擋板的阻礙而直接噴射到溫度傳感器上使其溫度急劇升高,形成了一個溫度階躍。

圖5 熱風洞法典型測試裝置結構

上世紀70年代美國國家航空航天局(NASA)在TP1099技術報告中,利用此裝置進行校準,報告給出了不同系列尺寸的屏蔽式與裸露式熱電偶溫度傳感器的恢復修正系數、輻射修正系數和時間常數的試驗結果[11],并歸納出部分經驗公式。在大量校準試驗數據以及誤差機理研究基礎上,對航空、航天領域使用的溫度范圍為室溫至1100℃的氣流溫度傳感器進行了規范。國內北京長城計量測試技術研究所從上世紀70年代開始對氣流溫度傳感器的動態特性問題展開研究,經過幾十年的發展,已經具備了完善的校準試驗條件和方法[12]。

熱風洞法與火焰法對于溫度傳感器的激勵源均為高溫熱氣流,相對于火焰法,熱風洞法更能具體準確地模擬發動機內部的工作環境。通過調整熱風洞裝置的工作狀態參數,可以對燃燒狀態、熱氣流馬赫數、熱氣流溫度進行較為精確的控制。這種方法在測試發動機溫度傳感器中十分常用,但由于熱風洞裝置十分復雜,造價與測試成本也十分高昂。同時,在上述校準系統中,溫度階躍的產生是通過彈簧機械結構實現的,實際溫度階躍并沒有足夠理想,因此并不適合超快響應的溫度傳感器校準。一般當傳感器的動態響應時間在20ms以下時,其校準結果就會表現出較大的分散性[13]。

2012年,Terzis A等人為研究熱電偶導熱過程中傳熱系數的變化情況,采用多個高溫氣流噴嘴對不同直徑的熱電偶進行了熱激勵實驗[14]。結果表明,駐點區域熱傳遞對熱電偶響應時間有顯著影響。

2014年,楊兆鑫等人介紹了一種基于電加熱理論原理改進的風洞儀器設備[15]。通過研究激波沖擊過程的溫度振幅變化,分析低溫區的溫度抖動以及高溫區溫度持續時間等各種因素的影響。根據分析結果對傳統激波管結構進行改進并對其參數進行設計來補償優化,采用優化前后的設備分別對同一熱電偶進行測試,時間常數從4s變為2s,可見設計后的設備可產生更為理想的標準激勵信號。

此種測試方法雖然能夠很好的模擬發動機內部不同階段的氣流溫度及流速等情況,但其溫度階躍的產生通過機械彈射裝置實現較為簡單,彈射速度較慢且具有較多不可控因素。因此面對高速溫度傳感器時,此種方法會帶來較大的相對誤差。

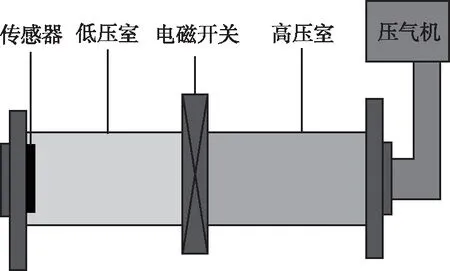

3.4 激波管法

為解決氣流溫度傳感器中彈射產生的溫度階躍不夠理想的問題,采用超聲速空氣動力學激波發生器(激波管)來形成一個瞬時的高壓高溫脈沖氣流作為溫度傳感器的激勵熱源,在測試高速響應溫度傳感器時具有獨特的優勢。

激波管法測試系統如圖6所示[16]。系統關鍵裝置激波管由兩段封閉柱形長腔組成,兩段長腔中間使用膜片進行間隔,左邊腔室中沖入低壓氣體,在其最左端固定被測試溫度傳感器,右側腔室中充入高壓氣體。觸發膜片破裂條件后,右側高溫高壓氣體以超高的速度沖擊至左端腔室,給予左端傳感器一個瞬間的溫度階躍。由于右側高壓氣流速度快至每秒上萬米[17],因此溫度階躍十分理想。

圖6 激波管法典型測試裝置結構

2005年大連工學院沈勝強等人對微納薄膜熱電偶采用激波管動態測試法[18],實現對時間常數70μs的微納膜厚熱電阻的成功測試,可見此種測試方式能夠對微秒級溫度傳感器進行測試。

2017年,李進平使用激波管完成對E型同軸熱電偶響應特性的實驗研究[19],研究中采用激波管對響應時間為100μs以下的薄膜熱電偶進行了標定測試,結果顯示激波管能產生均勻超聲速流動氣體,且其駐點熱流密度可被預測,因此得出結論激波管也可用于其它類型瞬態熱流密度計的標定。

激波管法雖能為溫度傳感器提供理想的溫度階躍,但其高溫持續時間十分短暫,若溫度傳感器熱容較大,則激波給予其熱激勵的時間無法持續到傳感器具有穩態輸出。因此該方法只適用于微納高速響應溫度傳感器。并且可以預見,在測試過程中,為使激波產生的熱激勵持續時間與傳感器熱容匹配,高溫氣流的速度也需要通過多次測試進行選定,這樣就降低了測試效率,增加了測試成本。

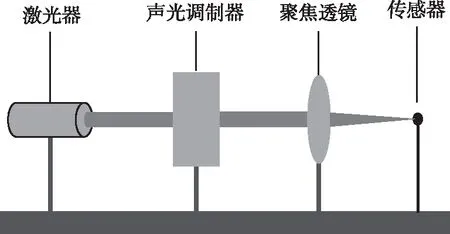

3.5 激光加熱法

激光能量密度高且易于精確控制,常被用作一種較為理想的熱源。同時,得益于薄膜熱電偶偶結的扁平形狀特征,激光能量能夠被傳感器有效吸收。采用激光加熱法的典型裝置結構如圖7所示。激光器發出的激光經過調制后聚焦照射在溫度傳感器感溫區域內,使得傳感器產生一個瞬時的溫升,達到熱激勵的效果。該方法對于測試瞬間大溫變的高速溫度傳感器具有很大的優勢,采用調制激光同時可以實現在指定溫度區間內對傳感器的理想熱激勵。

圖7 激光加熱法典型測試裝置結構

最初采用激光照射法的研究始于1989年,美國海軍研究生院采用布拉格盒作為聲光調制器,利用調制出的斬波激光對熱電阻傳感器進行照射使其產生階躍響應[20],對響應時間處于100ms量級的溫度傳感器進行了動態特性測試。

之后,應用激光于薄膜熱電偶動態性能測試的研究越來越多。2000年,Serio B利用釹玻璃激光器發出的激光脈沖對金/鈀薄膜熱電偶進行了動態測試[21],結合理論分析與實驗結果,寬8μm的金/鈀薄膜熱電偶響應時間為1μs左右,這證實了激光加熱法能夠進行毫秒級高速溫度傳感器的時間常數測試。

2005年,Buttsworth D R使用脈沖激光對表面熱電偶進行了動態響應測試[22],理論研究了不同維度導熱模型下不同腐蝕形狀的熱電偶對于脈沖響應一致性的影響,當熱傳遞時間尺度小于1ms時,不同類型的帶狀結點會對熱電偶響應產生影響,且都不會遵循一維導熱模型。

2006年,中北大學研究人員采用CO2激光器作為激勵源對微納薄膜熱電偶進行動靜態測試[23]。該測試方案將動靜態測試合為一體,對輻射引起的誤差進行了消除,并且避免了位置移動帶來的影響,最終由紅外探測器與溫度傳感器響應曲線推算出溫度傳感器動態響應時間小于1μs。

2010年,中北大學的閆潔與郝麗娜提出利用高功率可調頻的CO2激光器作為驅動源,對6種不同材料及尺寸的熱電偶進行不同溫度范圍的加熱[24,25]。其溫度階躍幅值介于(100~2000)℃之間,測試的時間常數分布于微秒量級至秒量級。這一研究表明了激光加熱法具有高動態響應測試能力和溫度區間可控性,因此可廣泛適用于測試不同響應時間量級、不同工作溫度區間的溫度傳感器。

由以上可以看出,近些年來出現的高速溫度傳感器——薄膜熱電偶,對其動態響應能力的測試主要采用激光作為激勵源,其中又以脈沖激光器應用最為廣泛,利用大功率脈沖激光器,通過調節輸出脈沖激光的寬度及強度,可實現對傳感器進行短脈沖、高溫區的加熱[26]。

雖然采用激光加熱法有種種優點,但相對于其它熱源,激光照射加熱過程的傳熱形式是輻射傳熱,這在本質上區別于對流傳熱,二者無直接聯系。大多數溫度傳感器的應用場景傳熱形式都為對流傳熱,因此,采用激光加熱法測試的熱電阻時間常數難以用于評價實際工作中的動態響應性能。

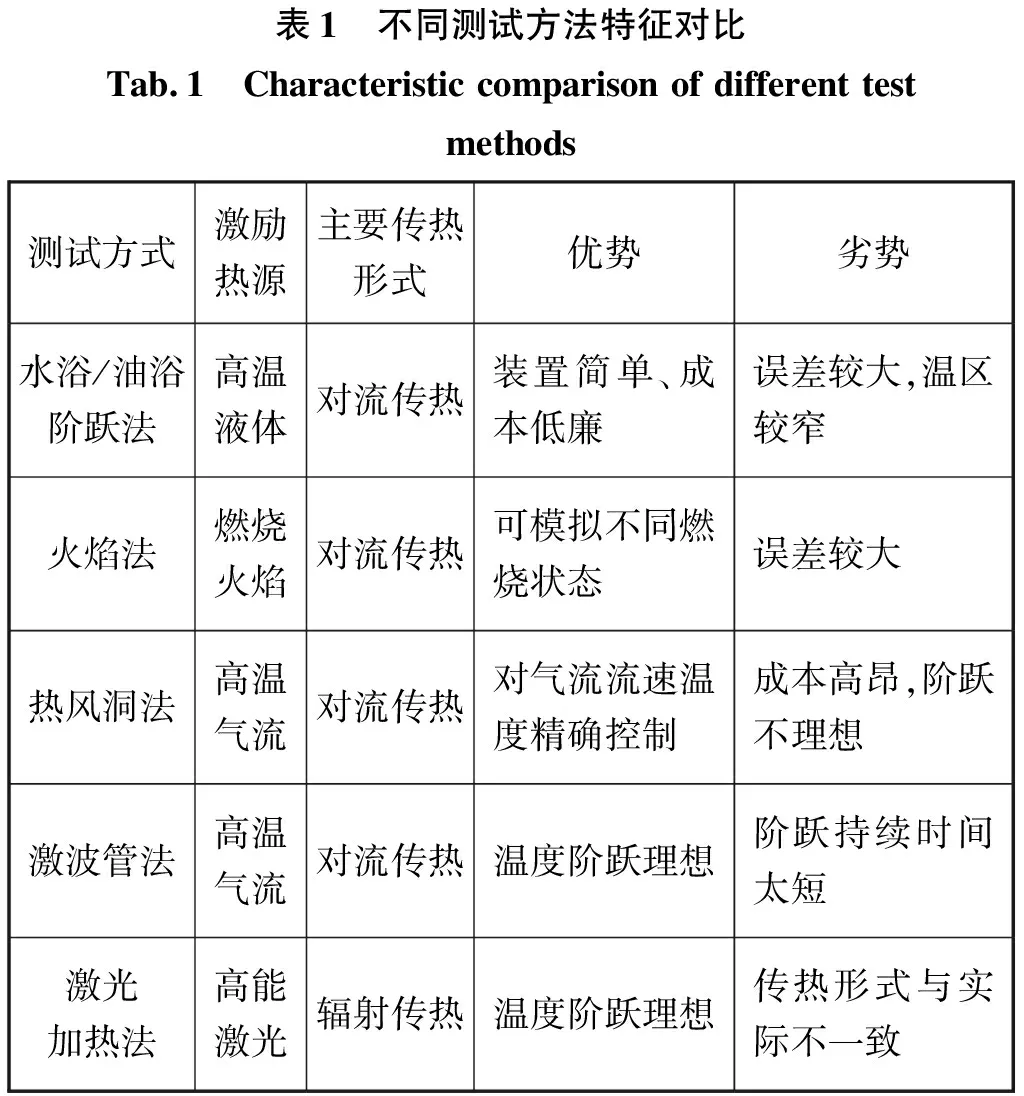

4 不同測試方法對比分析

現有的試驗測試方法中,水浴/油浴法和火焰法最為常見,這兩種方式是目前工業上溫度傳感器測試應用最多的方法,價格低廉的同時還可實現在(0~300)℃之間的任意溫度子區間內模擬實際工作的傳熱場景——傳感器與液體對流傳熱。但在其動態響應的測試過程中,產生溫度階躍的方式中不可控因素較多,因而一般應用于對測試精度要求不高以及響應速度不快的場合。

熱風洞法與激波管法測試對象均為高溫氣流,兩種方法均根據其測試裝置命名。熱風洞造價昂貴,主要用于測試航空發動機內部的溫度傳感器,穩定的氣流流速與溫度能很好的滿足靜態標定要求。而在動態響應測試中,通常采用機械式的擋板彈射來產生溫度階躍,在高響應速度傳感器測量時存在較大誤差。

為解決氣流溫度傳感器動態測試中溫度階躍不夠理想的問題,選擇合適的熱源發生裝置最為關鍵。在此方面,能夠產生超高速氣流的激波管自然是最佳選擇,現今高速氣流溫度傳感器的研究文章中大多采用激波管法,激波管成本低廉,溫度階躍理想,最能符合動態響應測試的要求。但其局限性在于激波管的高速氣流持續時間十分短暫,一般不超過毫秒量級[27],因此不適用于響應時間高于毫秒級的溫度傳感器。

激光加熱法旨在對溫度傳感器精確與定量測試,激光照射能產生理想能量脈沖與階躍,對于動態響應測試十分有利。且由于激光能量密度大,理論上能將傳感器局部的溫度從室溫加熱到傳感器材料熔點,可實現任意溫區下對高溫溫度傳感器的熱激勵。但其缺陷亦十分明顯,激光與溫度傳感器的傳熱形式為輻射傳熱,這與對流傳熱相差較大,兩種傳熱形式下測試結果不能通用,因而實際應用中很少采用此種方法。

傳統的測試方式的特點如表1所示,縱觀現有測試方式可以發現,它們之間的差異主要由激勵源劃分。以微觀的角度來說,熱交換本質上就是粒子之間的碰撞,激勵熱源的種類與狀態決定了與溫度傳感器發生碰撞的粒子的類型,粒子之間的間隙,這在很大程度上決定了傳熱效率。因此,有必要發展出多種不同的測試方法針對不同的熱源,來模擬實際工作中具體的傳熱情形。實際測試過程中,為保證測試精度,還需要采用不同設備,來保證粒子的其它屬性,例如粒子的振動情況,粒子的運動速度,反映到宏觀上就成了外部熱源的溫度與熱源的流速。因此,激勵熱源與測試裝置的組合,就決定了測試方法的適用性與優劣性。

表1 不同測試方法特征對比Tab.1 Characteristiccomparisonofdifferenttestmethods測試方式激勵熱源主要傳熱形式優勢劣勢水浴/油浴階躍法高溫液體對流傳熱裝置簡單、成本低廉誤差較大,溫區較窄火焰法燃燒火焰對流傳熱可模擬不同燃燒狀態誤差較大熱風洞法高溫氣流對流傳熱對氣流流速溫度精確控制成本高昂,階躍不理想激波管法高溫氣流對流傳熱溫度階躍理想階躍持續時間太短激光加熱法高能激光輻射傳熱溫度階躍理想傳熱形式與實際不一致

5 結束語

近年來國防及航天科技發展迅速,許多測溫場景對溫度傳感器的測量速度提出了更高的要求。例如在軍事武器相關的彈藥燃燒爆炸研究中,需要對瞬態溫度變化范圍數千攝氏度的爆炸場進行溫度測量,得到爆炸場的瞬時溫度分布及變化情況[28~31]。微納溫度傳感器是此類高速應用場景的唯一選擇,然而面對微納傳感器動態響應能力的評價,傳統測試方法已難以滿足應用需求,各種測試方法之間結果差異較大。

想要客觀統一地評價高速溫度傳感器的動態響應能力,必須制定出一套科學的動態響應性能實驗評價方案。激光加熱法由于能實現對熱源的精準控制是理論最佳選擇,但至今激光照射法在實際中沒有得到普遍應用,一個主要原因就是采用激光對溫度傳感器進行熱激勵時,主要傳熱形式為輻射傳熱,這與實際應用中的對流傳熱大相徑庭。這個問題反應了理論上不同傳熱形式之間的聯系缺失,若能在理論上建立不同傳熱形式之間的聯系,從而在實際測試中對不同熱源場景下測試結果進行等價轉換,激光照射法才能夠最終真正走向實際工程應用。