掃頻絕壓校準裝置的設計與實現

張大有 溫世仁 孫鳳舉 武東建 焦鑫鑫

(北京航天計量測試技術研究所,北京 100076)

1 引 言

在工業和科學應用中,動態壓力是一個重要的物理量[1,2],動態壓力測量需要選擇具有合適的動態特性的壓力傳感器,為滿足不同動態壓力傳感器校準的需要,許多動態壓力校準裝置被開發出來,最常見的動態壓力校準裝置是正弦動態壓力校準裝置,但目前開發的正弦動態壓力校準裝置存在以下幾個問題:(1)校準結果是離散的,不能獲得連續的幅頻特性和相頻特性曲線;(2)在傳感器共振頻率點附近很難準確獲得被測傳感器的幅值和相位;(3)現有能用于絕壓傳感器校準的正弦壓力校準裝置,其校準頻率范圍比較小,基本都在1kHz范圍內。

隨著科學技術的發展,人們對動態絕壓的測量需求越來越多,例如高層建筑的風力測量,飛機機翼表面風場測量,火箭表面壓力測量等,這些壓力測量都屬于動態壓力,且低于大氣壓,變化頻率快,需要使用絕壓動態壓力傳感器進行測量[3]。為滿足絕壓動態壓力傳感器校準的需要,我們研制了掃頻絕壓校準裝置,此校準裝置可以產生低于大氣壓的正弦壓力信號和掃頻壓力信號,可用于絕壓傳感器的動態特性校準,校準裝置的工作頻率范圍為(1~5000)Hz,工作壓力范圍為(1~200)kPaA。

2 關鍵技術及裝置構成

2.1 掃頻壓力發生器

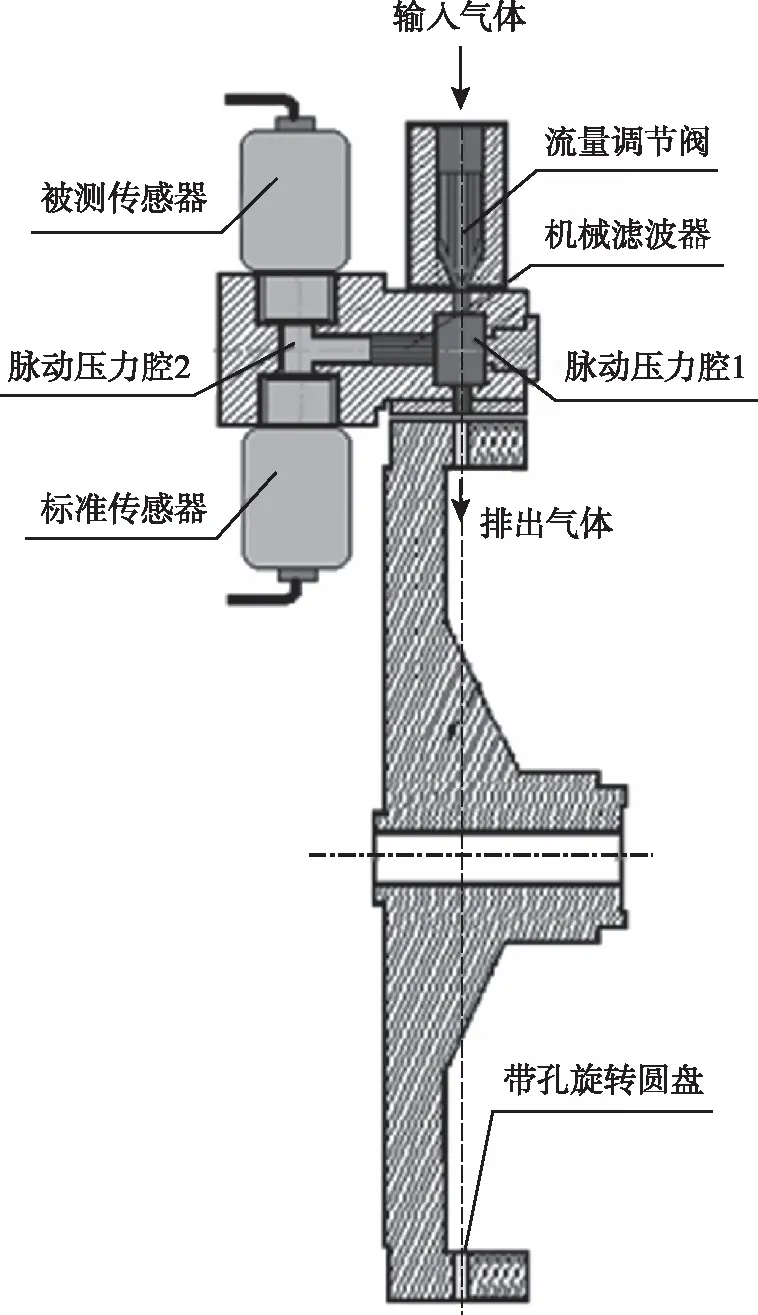

掃頻壓力發生器是掃頻絕壓校準裝置的關鍵部件之一,其結構如圖1所示,輸入氣體通過氣量調節閥進入脈動壓力腔1,然后由排氣口排出,氣體排出量的大小由帶有園孔的旋轉圓盤控制,當旋轉圓盤勻速轉動時,在脈動壓力腔1中形成正弦壓力,當旋轉圓盤轉動速度線性增加時,在脈動壓力室1中形成掃頻壓力。

圖1 掃頻壓力發生器結構

旋轉圓盤高速運轉時,旋轉圓盤切割脈動壓力腔1流出的氣體會產生高頻聲波反射回脈動壓力腔1,從而造成脈動壓力腔1內波形失真。為解決這一問題,設計了雙脈動壓力腔結構,在兩個脈動壓力發生腔之間加入專用的機械濾波器,較好的消除了高頻反射聲波的影響,保證了脈動壓力腔2內的波形質量。

標準傳感器和被測傳感器對稱安裝在脈動壓力腔2中,檢測標準傳感器和被測傳感器的輸出信號,經數據處理即可獲得被測傳感器的動態特性參數。

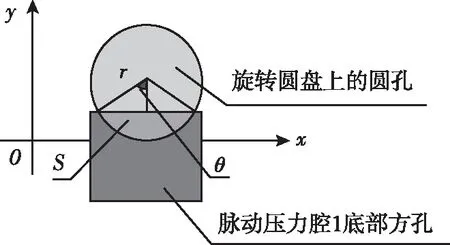

圖2給出了旋轉圓盤上的圓孔切過脈動壓力腔1底部排氣孔時兩孔之間交叉部分的面積變化示意圖。理論上,通過此交叉部分排出的氣體的質量與此交叉面積大小成正比,按公式(1)計算此面積。

圖2 旋轉圓盤圓孔與脈動壓力腔1底部排氣孔交叉部分面積變化示意圖

(1)

式中:S——圓盤排氣孔交叉部分面積;r——旋轉圓盤上圓孔的半徑;θ——為半徑r與垂直于弦的直線之間的夾角。

圖3 面積S計算示意圖

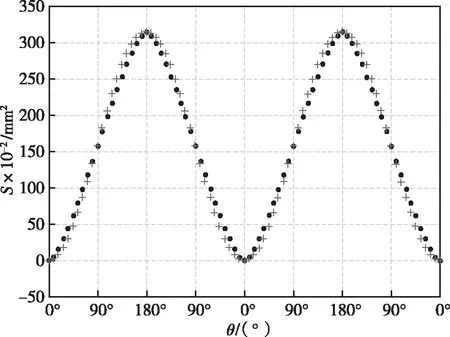

如圖3所示,當旋轉圓盤轉動時,θ發生變化,S隨之而變,當旋轉圓盤以恒定速度旋轉時S的變化(用“*”表示)如圖4所示,用“+”繪出的是標準正弦波的波形,S的波形與標準正弦波的波形之間最大誤差不超過3%。當旋轉圓盤旋轉速度發生變化時即可獲得變頻的S值,從而在脈動壓力腔1內獲得掃頻壓力信號。

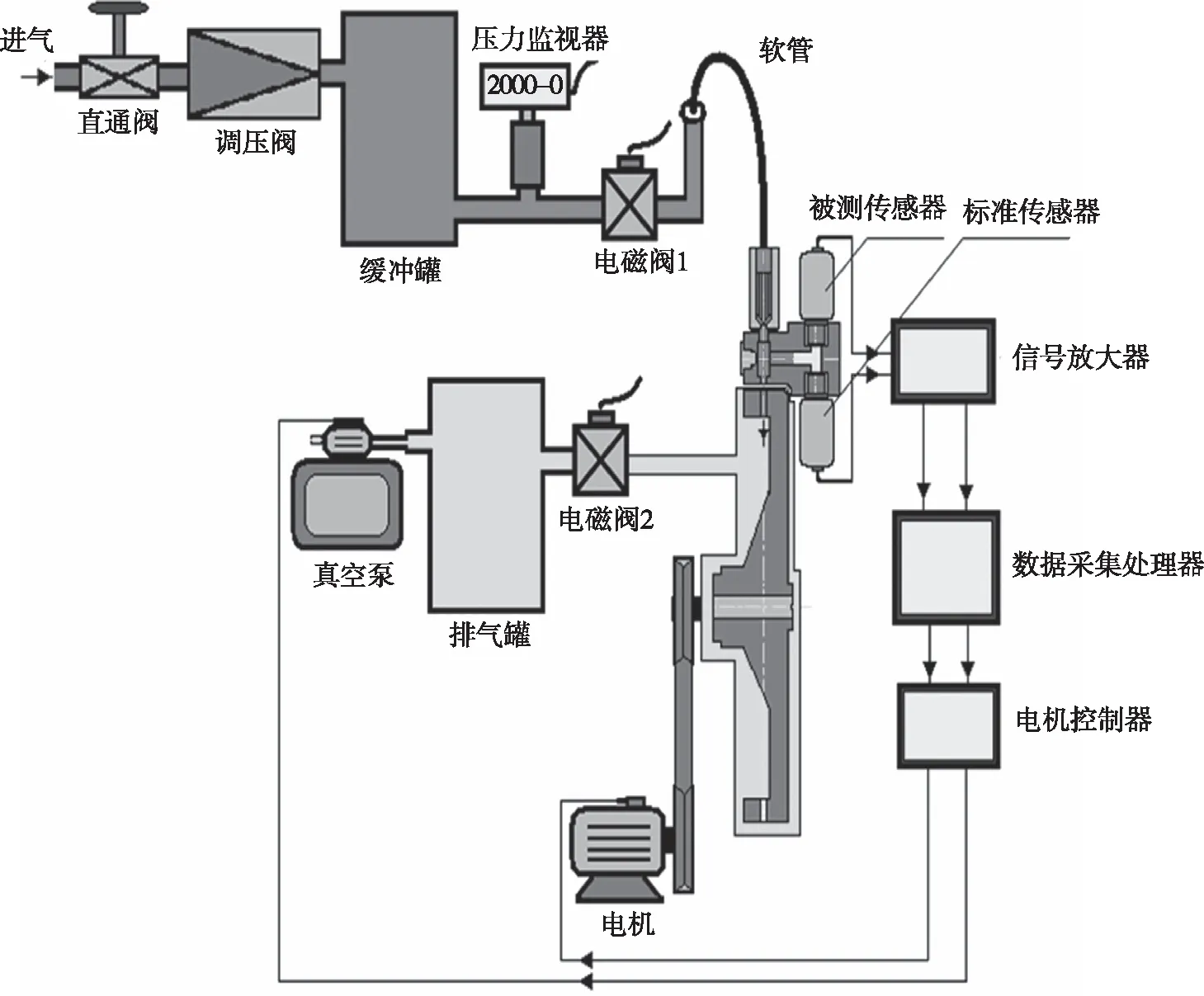

2.2 掃頻絕壓校準裝置

圖1給出了掃頻壓力發生器的結構,為了將其應用于絕壓動態壓力校準裝置中,需要增加相應的輔助設備,以保證其能工作于絕壓環境[4]。圖5給出了掃頻絕壓校準裝置的構成原理圖,圖中輸入氣體通過調壓閥調至給定壓力值,大小由壓力監視器顯示,此輸入壓力在電磁閥1控制下通過軟管與掃頻壓力發生器相連,掃頻壓力發生器通過特殊外殼設計實現完全密封,然后通過電磁閥2與排氣罐相連,排氣罐通過真空泵抽真空,排氣罐壓力低于緩沖罐壓力,保證氣體正常流動,排氣罐體積大小根據裝置工作時的壓力要求和氣體流量大小設計,本系統中排氣罐體積為20L。

圖4 當旋轉圓盤以恒定速度旋轉時面積S的變化波形

圖5 掃頻絕壓校準裝置構成原理圖

裝置工作過程如下:(1)關閉直通閥,打開電磁閥1、2;(2)開啟真空泵對系統抽真空;(3)當系統壓力低于校準需要的輸入壓力值后關閉電磁閥1,打開直通閥,調節調壓閥,使緩沖罐壓力為校準需要的輸入壓力值;(4)當排氣罐壓力達到滿足傳感器校準需要的壓力值后啟動電機工作,當電機達到設定轉速值后打開電磁閥1,并通過數據采集儀采集被測傳感器和標準傳感器的輸出信號;(5)信號采集完成后關閉電機,關閉電磁閥1、2;(6)對采集數據處理獲得校準結果;(7)更換被校壓力傳感器,開啟電磁閥2;(8)重復(4)~(7)步;(9)校準完成后關閉真空泵,關閉直通閥,使系統回到大氣壓力環境狀態。

為了實現絕壓環境的壓力調節,設計了專用壓力調節閥,如圖6所示,此調壓閥采用雙彈簧推單膜片調壓結構,通過合理的彈簧設計,可保證調壓閥在絕壓環境仍然具有較好的調壓和穩壓作用,且能滿足校準裝置需要的大流量的要求,使系統達到了滿意的效果。圖7給出了工作壓力為絕壓10kPa時裝置產生的(5~100)Hz的掃頻壓力信號。

圖6 絕壓調壓閥結構圖

圖7 (5~100)Hz掃頻絕壓信號

3 數據處理

設被測壓力傳感器的傳遞函數為h(t),由公式(2)計算[5]

(2)

式中:k1(t)——標準壓力傳感器的靈敏度;V2(t)——被測壓力傳感器的輸出信號;V1(t)——標準壓力傳感器的輸出信號。

當標準壓力傳感器具有單一諧振頻率,阻尼比小于0.1,諧振頻率大于200kHz時,用此標準傳感器對頻率測量范圍小于5kHz的壓力傳感器進行校準時,標準傳感器的靈敏度k1(t)可用其靜態標定的靈敏度K1替代,由此引起的幅值測量誤差小于0.2%,相位誤差小于0.15°。公式(3)為h(t)的頻域函數計算公式

(3)

式中:H(jω)—是被測傳感器的頻域傳遞函數;K1——靜態標定的靈敏度;V2(ω)——V2(t)的幅頻函數;φ2(ω)——V2(t)的相頻函數;V1(ω)——V1(t)的幅頻函數;φ1(ω)——V1(t)的相頻函數。

h(t)的幅頻函數計算公式

(4)

h(t)的相頻計算公式

?(ω)=φ2(ω)-φ1(ω)

(5)

當ω=ωm時,則有

(6)

式中:V(ωm)——傳感器輸出電壓信號V(t)所含頻率成分ωm對應的幅值;V(am)——傳感器輸出電壓信號V(t)所含頻率成分ωm對應的y坐標分量幅值;V(bm)——傳感器輸出電壓信號V(t)所含頻率成分ωm對應的x坐標分量幅值。

(7)

式中:φ(ωm)——傳感器輸出電壓信號V(t)所含頻率成分ωm對應的相位。

(8)

式中:M——時域數據采樣點個數;V(tk)——傳感器輸出電壓信號V(t)第k個采樣值。

(9)

通過測得的V1(tk)和V2(tk)數據,由公式(4)~公式(9),可以獲得被測壓力傳感器完整的幅頻特性曲線和相頻特性曲線。

4 試驗結果

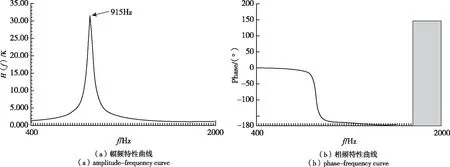

圖8是用本裝置獲得的被測傳感器的實際校準曲線。由測試曲線可以獲得被測壓力傳感器的諧振頻率為915Hz,而該傳感器的諧振頻率理論計算值為950Hz。

圖8 被測傳感器的實際校準曲線

5 結束語

研制成功一種新的掃頻絕壓校準裝置,其工作頻率范圍為(1~5000)Hz,工作壓力范圍為(1~200)kPa。用此校準裝置對壓力傳感器進行了校準,獲得了完整的幅頻特性曲線和相頻特性曲線,并獲得了被測壓力傳感器的諧振頻率,本校準裝置的工作效率遠優于傳統的正弦壓力校準裝置。