齒輪鋼22CrMoH 多用爐熱處理工藝改進

于永波

(山西機電職業技術學院材料工程系, 山西 長治 046011)

汽車工業是我國工業制造的重要支柱,隨著汽車產業的日益發展,對其性能要求也越來越高。汽車驅動橋是汽車的動力傳動裝置,而主從動錐齒輪又是其中的關鍵部件,不僅要求心部要有足夠的塑性和耐沖擊性,而且表面要有很高的硬度和耐磨性。我國現階段汽車齒輪滲碳用鋼主要以20CrMnTi 為主,但對于抗沖擊性能要求更高的大模數重載齒輪來說很難滿足使用要求。那么,探究新的汽車齒輪滲碳用鋼及后續熱處理工藝就非常的重要。

現某廠采用材料22CrMoH 制造重型汽車后橋主動圓錐齒輪,在實際熱處理生產過程后,表面硬度低于58 HRC,本文旨在通過對原熱處理工藝進行改進,來改善熱處理后表面組織,最終保證零件表面硬度達到技術要求。

1 技術要求及原熱處理工藝

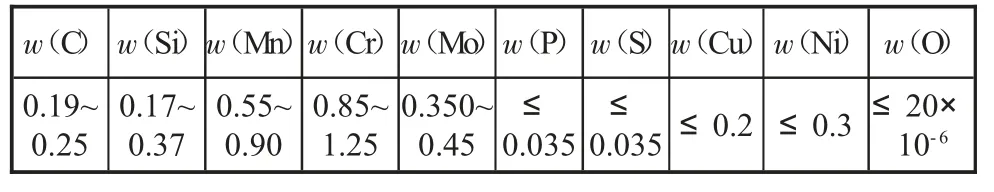

齒輪鋼22CrMoH 的化學成分見表1。

表1 22CrMoH 齒輪鋼化學成分 %

技術要求:滲碳層深度為1.5~1.9 mm;表面硬度(HRC)為60~64;心部硬度(HRC)為30~45。

金相組織:馬氏體及殘余奧氏體小于3 級,碳化物小于5 級。

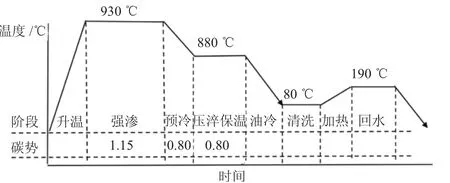

熱處理設備采用BBH-FE-600 預抽真空多用爐,生產過程中采用滴注式滲碳氣氛。熱處理工藝如圖1,經此熱處理工藝后,表面硬度(HRC)低于58。

圖1 22CrMoH 原滲碳淬火與回火工藝曲線

2 原因分析

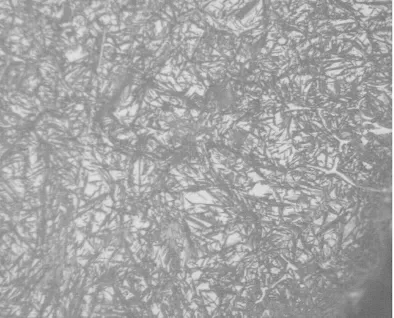

經過原熱處理工藝后獲得的金相組織如圖2 所示。在金相中,距離滲碳表面距離越遠,殘余奧氏體數量越少,針狀馬氏體尺寸越細小,相反,距離滲碳表面越近,殘余奧氏體數量越多,針狀馬氏體尺寸越粗大。這主要是由于在滲碳過程中,表面碳勢高,心部碳勢低,碳原子由碳勢高的表面往碳勢低的心部進行擴散,造成碳含量由表面向心部逐漸遞減,含碳量越高,馬氏體轉變溫度也就越低,馬氏體轉變也就越不完全,殘余奧氏體數量也就越多。表面殘余奧氏體的大量存在是造成硬度不足的重要原因。

圖2 22CrMoH 熱處理后金相組織(500×)

3 熱處理工藝改進

3.1 增加擴散階段

滲碳碳勢越高,滲碳表面的碳含量越高,生產效率越高。但碳的質量分數越高,將會導致表面的殘余奧氏體增多,硬度下降。因而解決表面碳含量過高的問題,首先考慮降低碳勢,但如果直接減低碳勢,生產周期將會大大延長,從而提高生產成本。

原先的滲碳工藝為一段式滲碳,強滲溫度為930 ℃、碳勢為1.15%。一段式滲碳的優勢是表面碳濃度高、滲碳速度快,但形成的滲碳層過渡區域窄,碳濃度梯度大,因而必須增加擴散段以便降低表面含碳量,擴大滲碳層深度,使滲碳過渡區趨于平緩。所以將原先的一段式滲碳改為二段式滲碳,強滲碳勢為1.15%、擴散碳勢為0.8%,同時將預冷和壓淬的碳勢改為0.75%,最大限度的降低高碳的影響,降低后續殘余奧氏體的影響。為了不明顯的降低生產效率,我們將強滲階段的溫度依舊保持在930 ℃,擴散階段的溫度降為920 ℃。

3.2 降低淬火溫度

滲碳后的淬火溫度,一般選在Accm以下,這樣可以保留一部分的合金碳化物,淬火過程中這部分合金碳化物可以阻礙晶粒的長大,起到晶粒細化的作用。淬火溫度越高,合金碳化物在組織中的比例就會越低,消失的碳和合金元素就會進入奧氏體晶格中,形成固溶強化,使奧氏體的穩定性增加,造成淬火后殘余奧氏體的量增多,同時得到的馬氏體組織也較為粗大。故將原先的淬火溫度由880 ℃降低到850 ℃,可以降低組織中殘余奧氏體的含量,提高材料的硬度。

3.3 提高回火溫度

在回火過程中,將溫度由190 ℃適當提高到200 ℃,可以使殘余奧氏體盡可能多的轉變為回火馬氏體,但同時溫度不宜過高,溫度越高,碳的擴散能力越強,越有利于其從過飽和的馬氏體中以碳化物的形式析出,造成馬氏體的含碳量降低,此時得到的回火馬氏體硬度就會顯著下降。

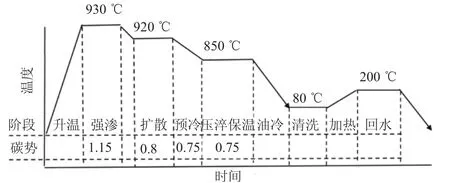

經過改進后的滲碳淬火與回火工藝曲線如圖3所示。

圖3 22CrMoH 改進后的滲碳淬火與回火工藝曲線

齒輪鋼22CrMoH 多用爐滲碳熱處理通過工藝改進后的最終硬度可達63~66 HRC,完全可以滿足客戶的使用要求。

4 結論

通過對原有齒輪鋼22CrMoH 多用爐滲碳熱處理工藝的改進,從滲碳、淬火、回火三個方面進行改善:強滲階段碳勢為1.15%、溫度為930 ℃,擴散階段碳勢為0.8%、溫度為920 ℃,淬火溫度為850 ℃,回火溫度為200 ℃,最終降低了表面殘余奧氏體的含量,提高了表面硬度,滿足了技術要求。