航天復雜產品制造企業BOM 構建及應用探索

董振義,李維

(天津航天長征火箭制造有限公司,天津 300457)

關鍵字:航天制造產品;BOM;精益化管理

1 引言

航天產品研制具有技術難度高、產品結構復雜及數據量大的特點,由多領域人員的協同工作完成;制造模式以離散型混批模式為主,產品工藝路線復雜、涉及工種類型多,且產品設計狀態變更、工藝方案變更頻繁,對航天產品的制造工藝管理及制造過程管理是保證航天產品質量管控的重要舉措。

BOM 管理是產品研制周期數據管理,是串聯設計-工藝-加工裝配-質量過程管理的數據載體和信息傳遞基礎,也是串聯物料資源、制造資源、生產工時、任務計劃、工藝規程和質量控制卡等各類數據的組織形式,BOM 管理及應用對航天產品制造管理具有很大的意義。

2 企業管理現狀及需求分析

2.1 企業管理現狀

火箭的產品設計需要與制造分廠協同完成,設計部門完成產品設計過程,生成設計BOM 并下發到各制造總裝廠,各下游制造企業根據設計BOM 生成工藝BOM。PBOM 是工廠開展后續工作的唯一數據源頭,工廠負責維護保證PBOM 與EBOM 的數據一致性。

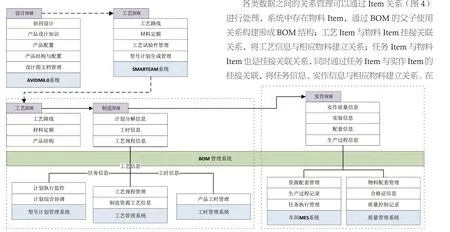

圖1 企業信息管理現狀

天津航天長征火箭制造有限公司(天津火箭公司)是運載火箭的結構件零組件加工制造與火箭總裝廠,目前已經具備相當的信息化基礎,有型號計劃管理系統、工藝管理系統、工時管理系統,以及其他設備、原材料等資源庫管理系統,各車間MES 系統和質量管理系統等,但各個系統之間缺少數據共享與數據集成,型號計劃任務信息、工藝信息、工時信息、質量信息、實際過程信息和物料配套信息都在單獨的信息系統中孤島式管理;工藝BOM 數據與各信息系統之間沒有統一的數據對接方式,維護各系統的數據一致性較困難,其中具體問題體現如下。

(1)工藝、質量和配套等信息,實作過程信息都是孤島管理,有效信息不便于利用。

(2)各個信息系統之間數據集成復雜,不能滿足一次錄入、多次利用的數據共享需求。

(3)系統之間存在數據斷層,工藝信息、任務信息和工時信息雖然基于產品BOM 管理,但缺少統一的BOM 輸入接口,導致各管理信息系統數據滯后或不準確,一致性管理困難。

(4)系統之間信息傳遞有斷層,信息流與實物流不匹配,不利于產品信息跟蹤與質量追溯。

2.2 企業管理需求分析

搭建BOM 管理系統,實現對產品工藝BOM、制造BOM 和實作BOM 的管理,能夠通過產品BOM 將工藝、質量和實作信息進行集成管理(圖2)。BOM 管理系統中工藝BOM 與SMARTEAM 系統中工藝BOM 一致,則保證BOM 管理系統中數據的準確。通過BOM 管理串接產品工藝方案設計、工藝設計、生產加工、部組裝配和質量管理過程等企業全流程,實現過程有效數據的集成、上下游管理數據的傳遞與共享、生產過程的可追溯。

圖2 企業信息管理需求

3 企業BOM管理關鍵技術解決途徑

3.1 以BOM結構為核心的信息整合管理

以產品結構為核心,通過網狀的對象關聯,將與產品有關的任務、工藝、資源、實作和質量等過程數據聯系起來,成為一個結構清晰、聯系緊密、查找方便和易于追溯的有機整體。BOM 結構的基本單元及關聯關系,如圖3 所示。

圖3 信息整合單元結構

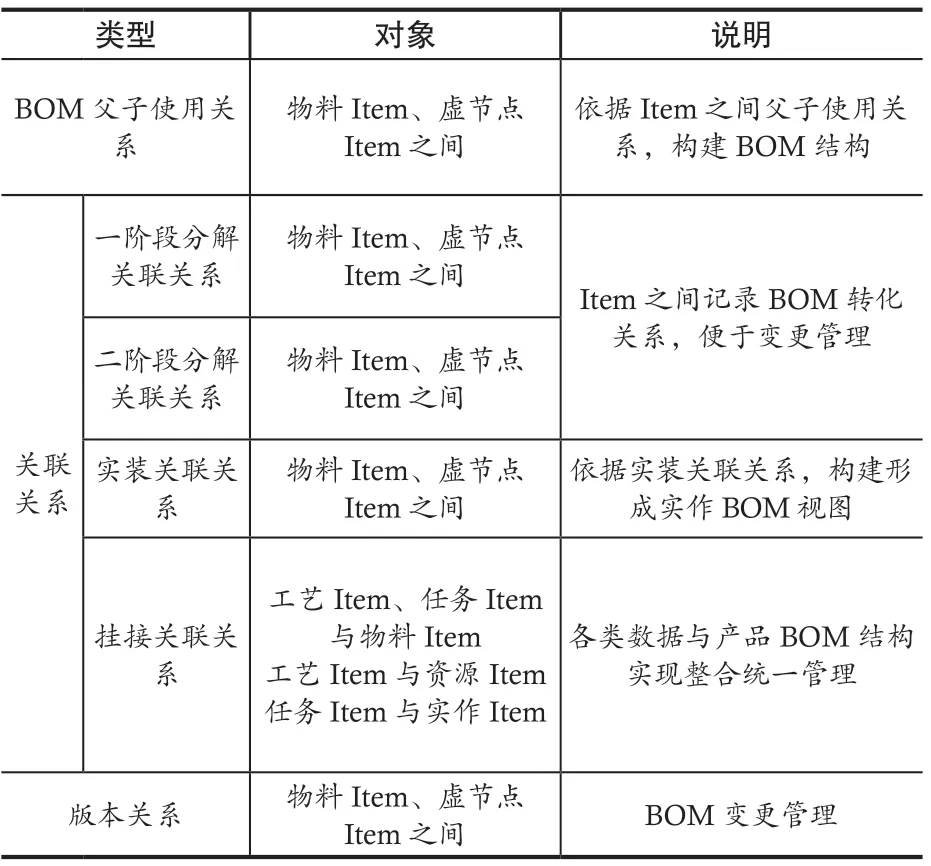

對于零組件幾個要素,如何做(工藝)、什么條件(資源、工時、配套)、什么時候做(任務),以及完成結果(實作),都與零組件本身密切相關,通過零組件間結構關系對幾大類數據進行整合,可以引申創建不同的視圖來體現工藝、任務和實作關系。各類Item 下可以對各類數據結構進行管理,Item 之間的管理類型及說明見表。

圖4 Item 分類及數據關系

表 Item 關系說明

3.2 BOM形成過程

3.2.1 工藝BOM到制造BOM

(1)制造BOM 轉化第一階段(圖5),根據工藝BOM的零組件工藝路線,對工藝BOM 零組件BOM 節點進行分解,體現零組件加工路線。

圖5 制造BOM 轉化第一階段

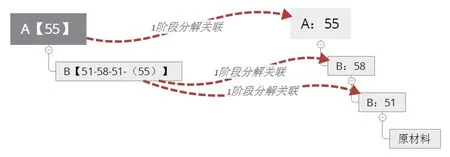

分析零組件工藝路線特點,工藝路線編制規則如圖6 所示。各工種車間以標準代號標識,自制件(包括專用件、組件)都有工藝路線信息,且滿足編制要求。工藝路線體現加工順序,由前到后分解為自底向上;主制車間為分解最底層節點,零件主制車間下可以添加原材料節點;每個車間合并為一個節點。例如,組件A 工藝路線:55,零件B 工藝路線:51-58-51-(55),則分解為圖7 所示制造BOM 轉化第一階段分解關系。分解后節點與原生節點間存在一階段分解關聯關系,利用一階段分解關聯關系可以分析變更影響。

圖6 工藝路線示例

圖7 制造BOM 轉化第一階段分解關系

第一階段轉換基礎是零組件工藝路線信息,有工藝處型號主管進行編制與維護,體現了零組件的工藝規劃方案,顆粒度可以細分到車間工種級。

(2)轉化第二階段(圖8),基于零組件工序流轉信息,顆粒度為車間內部大工序級作業流轉,體現了大工序設計需求。零組件工序流轉信息在車間專業工藝在一階段轉化完成后,由零組件節點屬性編制與維護;對于不需要補充工序流轉信息的零組件,系統在第二階段轉化時默認自動生成三階段節點,添加標識(auto2);必要時,可以添加虛結點零組件,便于滿足大工序設計需求。

圖8 制造BOM 轉化二階段

3.2.2 制造BOM到實作BOM視圖

實作BOM 是隨著產品制造過程基于實作裝配信息逐漸生成的。一個制造BOM 零組件下可以關聯多個任務、一個任務可以關聯多個實作信息,實作信息包括產品質量信息、合格證號、實物配套信息和實作過程信息。以圖9 為例,實作BOM 構建過程如下。

圖9 實作BOM 視圖構建示例

(1)零件加工制造過程產生一個實作信息,與制造BOM 節點關聯,此時零件P1 實作數量為9,狀態為未裝配;零件P2 實作數量為9,狀態為未裝配。

(2)在Y1 發次產品完成組件A 裝配,組件A 自身裝配實作信息實作3 與組件制造BOM 組件A 節點關聯,A實作狀態為未裝配。

(3)組件A 實作BOM 視圖構建。通過查找組件A 找到關聯的實作3 實物配套信息,通過配套信息中有配套件的合格證信息,可以找到零件1 實作、零件2 實作,組合形成組件A 實作BOM 視圖。

3.3 BOM應用視圖管理

系統BOM 管理應用過程,可以分為不同視圖應用,按照BOM 演變,可以分為工藝BOM 視圖、制造視圖和實作視圖;按照應用部門需求,可以形成總裝視圖、部段裝配視圖和零件加工視圖(圖10)。在總裝視圖中,系統BOM加載直屬件、裝入件到部段級,可以根據部段級實作信息、直屬件配套信息判斷裝配工作齊套狀態;部段級視圖中,以部段交付節點加載到零件級,可以根據零件加工狀態判斷零件交付及生產信息。

圖10 部門應用視圖與產品結構對應關系

4 BOM管理可解決問題

(1)信息整合。將任務、工藝、資源、工時和實作信息等,與產品BOM 關聯,消除信息孤島帶來的信息不通與交互煩瑣,把各類信息與產品BOM 結構組織在一起,基于相同的組織形式和數據源頭,確保了數據的準確與一致。

(2)數據串接。隨著產品實物的流轉,實現信息的同步流動與串接,各類信息逐步與BOM 相關聯,消除系統數據斷層與滯后問題。

(3)任務排產。BOM 管理體現了產品的加工路線與裝配過程,同時關聯制造過程需要的資源、工時等信息,可以為不同型號產品的計劃排產與派工提供數據支持;支持不同顆粒度的排產調度,可以支持到工種級、大工序級分層排產。

(4)裝配齊套性檢查。BOM 結構體現了大工序級裝配的順序,可以自動檢查BOM 裝入件實作信息完成裝配齊套檢查,分析確定缺料狀態,以及當前全套可開展的大工序作業。

(5)實作追溯。隨著產品制造過程,可以通過實作BOM 視圖方便地對實作過程進行追溯,對實作質量信息、過程信息,以及相關工藝執行信息進行追溯,形成產品實作數據包。