275/30R20 97H冬季轎車子午線輪胎的設計

任艷萍,任會明,黃大業(yè),李娜娜,彭 松,張曉輝

(中策橡膠集團有限公司,浙江 杭州 310018)

在冬季,寒冷地區(qū)氣溫較低,雪天路況復雜,普通輪胎抓著力急劇下降,制動性能降低,給行車安全帶來一定的隱患[1]。隨著駕駛者行車安全意識的不斷增強,越來越多的車主選擇在冬季到來之前更換冬季輪胎。冬季輪胎作為國內外增長最快的輪胎系列,已經引起各大輪胎公司的廣泛關注。

為了滿足歐洲市場需求,我公司針對冬季輪胎現狀,開發(fā)了一系列不對稱花紋冬季輪胎產品,現以275/30R20 97H冬季轎車子午線輪胎為例將產品設計情況介紹如下。

1 技術要求

根據GB/T 2978—2014《轎車輪胎規(guī)格、尺寸、氣壓與負荷》,并結合歐洲輪胎輪輞技術組織標準手冊(ETRTO)2018,確定275/30R20 97H轎車子午線輪胎的技術參數如下:標準輪輞9 1/2J,充氣外直徑(D′) 674(669.2~678.8)mm,充氣斷面寬(B′) 278(266.9~289.1) mm,標準充氣壓力 290 kPa,標準負荷 730 kg。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

該規(guī)格輪胎屬于低斷面輪胎,充氣后外直徑伸張大于普通輪胎,斷面寬伸張很小或收縮(比模具尺寸小),根據以往設計經驗,確定D取668.9 mm,外直徑膨脹率(D′/D)為1.007,B取296 mm,斷面寬膨脹率(B′/B)為0.939。

2.2 行駛面寬度(b)和弧度高(h)

b和h是決定輪胎使用性能的重要參數,對輪胎的接地面積、耐磨性能、操縱性能和抓著性能影響較大。根據以往設計經驗,本次設計b取247 mm,h取11.5 mm。

2.3 胎圈著合直徑(d)和著合寬度(C)

d的選取應在滿足胎圈與輪輞緊密配合的同時方便輪胎的裝卸。為防止漏氣現象的發(fā)生,胎圈與輪輞采取過盈配合設計。若過盈量小,輪胎與輪輞的嵌合壓縮比小,車輛行駛過程中輪胎與輪輞易發(fā)生相對位移,導致制動力下降,嚴重的會導致車輛轉向時輪胎與輪輞脫離,發(fā)生安全事故;若過盈量大,則輪胎裝卸困難,易發(fā)生劃傷輪胎的情況,且影響胎圈的安全性能。

結合我公司設計特點,d取512 mm。為了提高胎圈部位的支撐性能和裝配性能,采用寬輪輞設計,C取267 mm。

2.4 胎面花紋

輪胎與路面的相互作用是通過胎面花紋實現的,胎面花紋的設計對輪胎性能和使用壽命影響很大,胎面花紋設計應使輪胎具有良好的耐磨性能、驅動性能、制動性能、抗?jié)窕阅堋⒃肼曅阅芎蜐L動阻力性能等[2]。結合實際情況,本次設計胎面花紋采取不對稱形式,胎面左右的開溝方式不同,輪胎外側溝紋少,轉彎時能夠提供良好的抓著力;輪胎內側溝紋較多,溝槽內部階梯及塊面倒角處理可以有效地防止夾石夾雪,極大地提高了雪地及濕地安全操縱性能和制動性能,同時提供理想的牽引力和更好的加速性能。胎面中央3條寬大的主花紋溝可以有效地提高排水、排雪性能;胎肩采用較寬的花紋溝,以保證車輛的抓著力;采用較大花紋塊,可以提高輪胎的操縱性能和耐磨性能。花紋深度為8.0 mm,花紋飽和度為67%,花紋周節(jié)數為72。

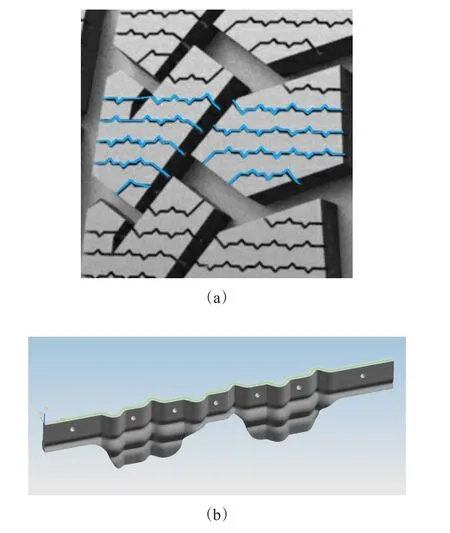

胎面花紋三維效果如圖1所示。

圖1 胎面花紋三維效果示意

鋼片采用3D設計,橫向細小3D花紋溝槽可以提高輪胎的濕地行駛安全性和雪地性能。在輪胎驅動和制動時,花紋塊互鎖,可以降低輪胎的變形程度,連續(xù)性交替接觸地面有效地減小了胎面震動,從而降低輪胎噪聲。橫向花紋分割,角度統一,操縱性好,花紋節(jié)奏律動感強。鋼片溝采用深淺間隔配置,保證花紋塊有合理的剛性,從而提高操縱性能,避免掉塊現象。

鋼片效果如圖2所示。

圖2 鋼片效果示意

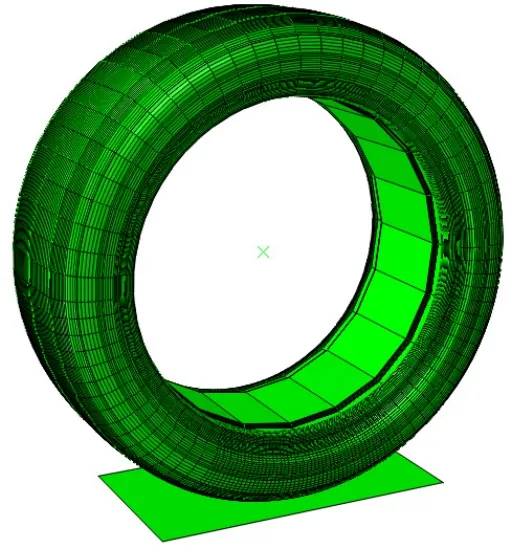

3 有限元仿真分析

結合本公司實際情況,根據材料分布圖的結構和尺寸以及現有可用的材料參數進行計算,應用Catia軟件進行幾何建模和有限元網格劃分,形成輪胎的三維有限元模型,如圖3所示。

圖3 輪胎三維有限元模型

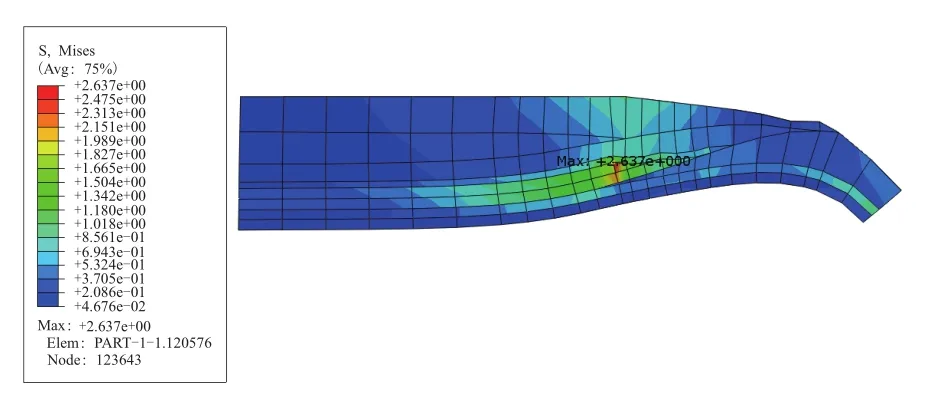

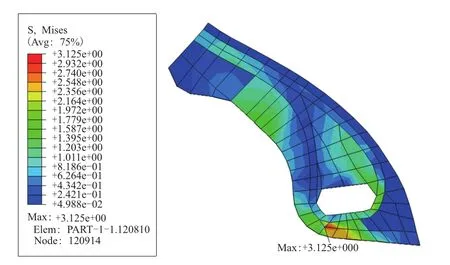

因冬季輪胎高速性能和耐久性能測試的破壞位置大多是胎肩,本研究模擬接地情況,修改輪廓設計,通過減小胎肩應變能和胎肩變形來提高胎肩剛性,并增大反包高度,增強胎圈剛性。輪胎接地斷面胎肩膠料和胎圈應力分布分別如圖4和5所示。由圖4和5可以看出,輪胎的應力分布比較平緩均勻。

圖4 輪胎接地斷面胎肩膠料應力分布

圖5 輪胎接地斷面胎圈應力分布

4 施工設計

4.1 胎面

胎面采用三方四塊結構。胎面膠采用天然橡膠(NR)與低玻璃化溫度(Tg)的改性溶聚丁苯橡膠(SSBR)并用,填充高用量的高分散性白炭黑,以環(huán)保油與樹脂并用進行增塑,并加入高硬度的山核桃粉。此胎面配方采用Tg較低的NR并增大環(huán)保油和改性樹脂用量,以保證胎面膠硬度較低并減小低溫下膠料的硬度變化;使用部分樹脂替代環(huán)保油以減少小分子油在輪胎使用周期內的遷出,以此降低輪胎胎面在整個使用周期內的硬度提升程度;采用改性的SSBR中的苯乙烯嵌段可以改善濕抓著性能,雙末端改性可以提高SSBR與白炭黑的結合,以保證輪胎在冰水路面的抓著力;高分散性白炭黑在橡膠中分散更佳,相應膠料的性能更優(yōu)異,高白炭黑用量可以改善輪胎濕抓著性能,且保證輪胎在極低溫度下的柔軟性。此胎面配方的創(chuàng)新點在于加入了球磨法高硬度山核桃粉,在微觀層面上,山核桃粉顆粒會凸出橡膠表面,產生不規(guī)則的棱角,以更好地提高輪胎在冰面和水面的抓著性能。

4.2 帶束層

采用2層帶束層+2層0°冠帶層設計,其中帶束層采用2+2×0.25HT鋼絲簾線,簾線角度為26°。0°冠帶層采用錦綸簾線。帶束層安全倍數為8.5,符合設計要求。

4.3 胎體和胎側

胎體采用1層1440dtex/2 DSP聚酯簾布,壓延厚度為1.1 mm,壓延密度為80根·dm-1,胎體安全倍數為13.76,符合設計要求。

胎側由兩部分膠料組成,采用上下復合擠出工藝。

4.4 胎圈

鋼絲圈采用Φ1.5 mm高強度胎圈鋼絲,排列順序為5+6+5+4,共20根,鋼絲圈直徑為517.1 mm,安全倍數為3.01,符合設計要求。

4.5 成型

采用二次法成型機成型,成型鼓直徑為543 mm。帶束貼合鼓周長為1 945 mm。胎體反包高度高于斷面水平軸,以增強胎側的強度和剛性,提高耐久性能。

4.6 硫化

采用AB型膠囊硫化機硫化,硫化條件為:外溫 174 ℃,壓力 0.8 MPa,硫化時間 15 min。硫化輪胎無外觀病疵,滿足要求。

5 成品性能

5.1 外緣尺寸

成品輪胎外緣尺寸按照GB/T 521—2012《輪胎外緣尺寸測量方法》進行測試。安裝在測量輪輞上的成品輪胎在標準充氣壓力下的D′為672 mm,B′為274 mm,符合法規(guī)和設計要求。

5.2 強度性能

按照GB/T 4502—2016《轎車輪胎性能室內試驗方法》進行強度性能測試,試驗結果表明,輪胎的最小破壞能為301.6 J,符合法規(guī)和設計要求。

5.3 脫圈阻力

按照GB/T 4502—2016進行脫圈阻力性能試驗,試驗結果表明,輪胎的脫圈阻力為13 971 N,符合法規(guī)和設計要求。

5.4 耐久性能

按照GB/T 4502—2016進行耐久性試驗,充氣壓力 220 kPa,標準負荷 730 kg,速度 120 km·h-1,試驗負荷為標準負荷的100%,110%,120%時分別行駛4,6和24 h,完成標準規(guī)定步驟后,每10 h負荷增大10%,試驗累計行駛時間為84 h,試驗結束時所加負荷為標準負荷的150%,輪胎狀況為胎側裂口,結果符合設計目標。

5.5 高速性能

按照GB/T 4502—2016進行高速性能測試,充氣壓力 220 kPa,標準負荷 730 kg,完成標準規(guī)定步驟后,每行駛10 min,速度提高10 km·h-1,試驗累計行駛時間為2 h,試驗結束時速度為210 km·h-1,外胎正常,達到設計目標。

5.6 室外性能

本設計輪胎室外濕地抓著力指數為1.36,滾動噪聲聲壓級為72 dB(A),雪地抓著指數為1.14,通過歐洲經濟委員會(ECE) R117法規(guī)認證。

6 結語

此款冬季轎車子午線輪胎在設計時嚴格參照ETRTO和ECE標準,采用獨特的花紋和施工設計,符合現有生產工藝要求。成品輪胎的充氣外緣尺寸、強度性能、脫圈阻力、耐久性能和高速性能符合相應的設計和國家標準要求。室外性能通過ECE R117法規(guī)認證。輪胎已經投放到歐盟市場,得到一致好評。