不溶性硫黃Crystex Cure Pro在轎車輪胎帶束層膠中的應用

焦文秀,張海盟,韓玉瑤,崔 軼,高世雙

[1.三角輪胎股份有限公司,山東 威海 264200;2.伊士曼(中國)投資管理有限公司,上海 201210]

在輪胎生產中,為了使硫化膠滿足特定的性能,配方設計時需要加入大量硫黃(用量大于2份)。室溫下普通硫黃在天然橡膠(NR)中的溶解度約為1.5份。當硫黃用量過大時,過量的游離態硫黃會從橡膠內部向表面遷移析出,并在混煉膠表面形成微小結晶,產生噴霜,導致膠料粘性降低而無法正常使用,造成能源和物料浪費[1-2]。

在帶束層膠中硫黃對鋼絲簾線與膠料的粘合性能起著關鍵的作用,且其用量較大,遠遠超過普通硫黃在橡膠中的溶解度。常溫下不溶性硫黃在橡膠中不噴霜、不遷移,因此在配方中可以加大硫黃用量,從而促進鋼絲簾線與膠料之間的粘合,保證鋼絲簾布的粘合性能,是公認的鋼絲膠首選硫化劑[3-4]。

不溶性硫黃是普通硫黃的高聚合形態的同素異構體和高分子改性品種[3]。普通硫黃(S8環)在高溫(160 ℃)下開環聚合,轉化為硫黃長鏈并具有一定的結晶形態,經過低溫淬冷將此時的硫黃狀態固定,最終得到商業化的不溶性硫黃產品。然而,不溶性硫黃是一種“亞穩態”物質,在高溫或堿性條件下易返原成普通硫黃[5],這種返原能力除受外界因素影響外,還會受到不溶性硫黃內部結構包括晶型和結晶程度的較大影響;而且由于不能溶解于橡膠中,導致不溶性硫黃在膠料中的分散性不佳,直接影響鋼絲膠的使用性能。因此不溶性硫黃的高溫熱穩定性和分散性成為備受關注的兩個特性。

Crystex Cure Pro是伊士曼(中國)投資管理有限公司研發并商業化的新一代不溶性硫黃產品,總硫質量分數為0.90,與上一代不溶性硫黃HD OT20相比,具有更加優異的熱穩定性和分散性,更加快速的吃粉能力,可以縮短膠料的混煉時間,提高生產效率。

本工作主要從高溫熱穩定性和分散性兩個方面研究不溶性硫黃Crystex Cure Pro在轎車輪胎帶束層膠中的應用。

1 實驗

1.1 主要原材料

NR,牌號BJ-4,泰國產品;炭黑N375,山東貝斯特化工有限公司產品;白炭黑,牌號1165MP,羅地亞白炭黑(青島)有限公司產品;不溶性硫黃,牌號Crystex Cure Pro和HD OT20,伊士曼(中國)投資管理有限公司產品。

1.2 配方

參比配方:NR 100,炭黑N375 52,白炭黑10,氧化鋅 8,防老劑4020 2,B-20-S樹脂1,粘合劑RA-65 4,不溶性硫黃HD OT20 5,促進劑TBBS 1.3。

試驗配方中采用4.44份不溶性硫黃Crystex Cure Pro替代5份不溶性硫黃HD OT20,其余均同參比配方。

1.3 主要設備和儀器

GK255N型和GK400型密煉機,益陽橡膠塑料機械集團有限公司產品;S型四輥壓延機,意大利Comerio Ercole公司產品;FLIR A655SC型紅外測溫錄像機,美國菲力爾公司產品;PREMIER MV型門尼粘度儀和PREMIER MDR型硫化儀,美國阿爾法科技有限公司產品;5967型萬能拉力機,英國Instron公司產品;CP116388型光學顯微鏡,日本Keyence公司產品。

1.4 混煉工藝

膠料采用三段混煉工藝,一段和二段混煉均在GK400型密煉機中進行,轉子轉速均為45 r·min-1。一段混煉工藝為:生膠、炭黑、氧化鋅、硬脂酸、防老劑等→壓壓砣(45 s)→提壓砣→壓壓砣(45 s)→提壓砣→壓壓砣(40 s)→提壓砣→排膠(150 ℃);二段混煉工藝為:一段混煉膠→壓壓砣(40 s)→提壓砣→壓壓砣(45 s)→提壓砣→壓壓砣(40 s)→提壓砣→排膠(150 ℃);三段混煉在GK255N型密煉機中進行,轉子轉速為25 r·min-1,混煉工藝為:二段混煉膠、不溶性硫黃、促進劑→壓壓砣(30 s)→提壓砣→壓壓砣(30 s)→提壓砣→排膠(110 ℃)。

為減少混煉工藝對試驗結果的影響,采用相同混煉工藝,按照參比配方膠料10車、試驗配方膠料10車、參比配方膠料10車的順序依次進行混煉。

1.5 性能測試

各項性能均按照相應的國家標準測試。

2 結果與討論

2.1 理化分析

兩種不溶性硫黃的理化分析結果見表1。

表1 兩種不溶性硫黃的理化分析結果

從表1可以看出,與不溶性硫黃HD OT20相比,不溶性硫黃Crystex Cure Pro的有效硫質量分數增大,油質量分數減小,105 ℃×15 min加熱后不溶性硫質量分數較大。

2.2 混煉過程

混煉工藝的排膠溫度設定以達到混煉溫度為準。試驗過程中發現,當達到排膠溫度時,與參比配方膠料相比,試驗配方膠料的混煉時間由165 s縮短至140 s,縮短了25 s,這可能是由于不溶性硫黃HD OT20呈球形,而不溶性硫黃Crystex Cure Pro呈不規則形態,更有利于分散,因此可以縮短混煉時間。

為全面掌握膠料溫度分布情況,采用紅外測溫錄像機對每車混煉膠排膠時的溫度進行測量。紅外測溫錄像機對每車膠料排膠時錄像約20 s,每秒成像50幀紅外畫面,每段視頻有N張測溫畫面,每幀畫面的每個像素點代表一個溫度采集點,即每張測溫畫面有M個測溫點。先對每張測溫畫面的M個測溫點選取最大值并計算平均值,分別記為Mmax和Mavg。每段視頻(每車膠料)會有N個Mmax和Mavg,再對N個Mmax和Mavg分別計算平均值或取最大值,分別記作Navg(Mmax),Nmax(Mmax),Navg(Mavg)和Nmax(Mavg),最后對每組試驗方案的10車膠料的4個類型溫度取平均值。混煉膠排膠溫度測試結果如表2所示。

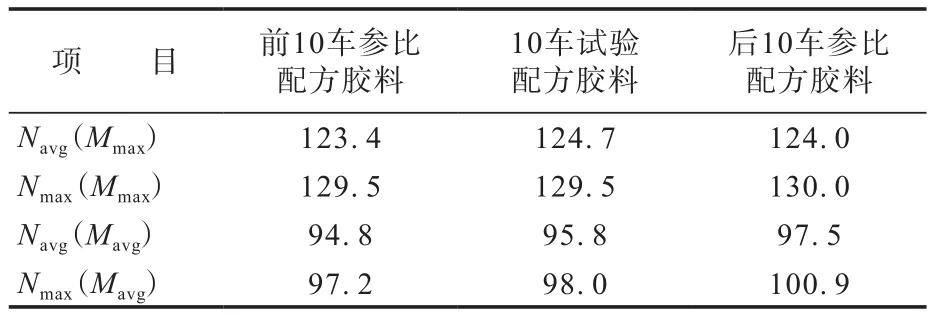

表2 混煉膠排膠溫度測試結果 ℃

從表2可以看出,隨著混煉過程的進行,混煉膠的排膠溫度略有升高。這是由于排膠方式為溫控排膠,由此可見每車試驗配方膠料的排膠溫度與參比配方膠料差異不大。

2.3 壓延過程

先使用10車試驗配方膠料,再使用20車參比配方膠料進行壓延。對鋼絲簾布壓延機的2#和3#輥筒間的堆積膠進行紅外測溫,測試方法同混煉過程測溫,測試結果如表3所示。

表3 壓延過程堆積膠測溫結果 ℃

從表3可以看出,隨著壓延過程的進行,與參比配方膠料相比,試驗配方膠料的溫度略有降低,但差異不大,說明以不溶性硫黃Crystex Crue Pro替代不溶性硫黃HD OT20,對膠料的加工工藝性能影響不大。

2.4 硫化特性

膠料的硫化特性如表4所示。

表4 膠料的硫化特性

從表4可以看出,與參比配方膠料相比,試驗配方膠料的門尼粘度相同,門尼焦燒時間延長,其他性能相差不大,說明以不溶性硫黃Crystex Cure Pro替代不溶性硫黃HD OT20,在保證門尼粘度和硫化速度相當的前提下,可以有效延長門尼焦燒時間,提高膠料的加工安全性。

2.5 熱穩定性

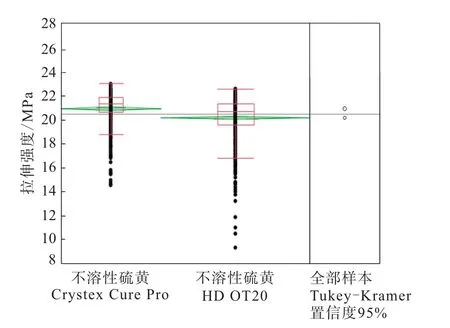

對壓延前混煉膠和壓延后鋼絲簾布覆膠進行可溶性硫含量檢測,其差值可以表征不溶性硫黃在混煉膠中的熱穩定性,測試結果如表5所示。

表5 壓延前后膠料的可溶性硫質量分數

從表5可以看出:在相同壓延工藝條件下,與參比配方膠料相比,試驗配方膠料壓延前混煉膠中的可溶性硫質量分數減小24%;壓延后鋼絲簾布覆膠的可溶性硫質量分數減小51%;試驗配方膠料壓延后的可溶性硫質量分數比壓延前增大63%,參比配方膠料增大152%,說明在膠料混煉和壓延過程中,不溶性硫黃Crystex Cure Pro的轉化率更低,熱穩定性更優。

2.6 分散性

不溶性硫黃在橡膠中的分散性主要是通過兩種測試方法表征:一種是通過測試硫化膠的拉伸強度和鋼絲簾線粘合力;另一種是使用光學顯微鏡觀察混煉膠斷面,測量硫黃在混煉膠中的分散顆粒大小和均勻程度。

在硫化升溫過程中,不溶性硫黃逐漸轉化為可溶性硫黃并向周圍均勻擴散。大顆粒硫黃轉化并擴散需要更長時間,在其未充分均勻擴散前橡膠網絡的交聯反應已經完成,因此會發生硫黃聚集部位過度交聯,過度交聯區域在受力過程中成為應力集中點,最終導致硫化膠的拉伸強度降低。

通過大量樣本測試,統計拉伸強度有效率(指膠料的拉伸強度達到一定值時試樣數量占總試樣的比例)曲線可以反映硫黃在膠料中的分散性。采用較高的硫化溫度可以充分發揮該原理所表征的分散性,拉伸試樣硫化條件為170 ℃×(t90+1 min)。同理,硫化膠與鋼絲簾線的粘合力測試結果也可反映不溶性硫黃在膠料中的分散性,試樣硫化條件為151 ℃×(t90+6 min)。

2.6.1 拉伸強度有效率曲線

為保持不溶性硫黃在混煉膠中的分散狀態,使用未過輥的原膠進行拉伸強度試樣硫化。試驗配方膠料和參比配方膠料各取10車,每車膠料硫化8個試樣,每個試樣裁切啞鈴形試片5個,即各取400個試樣,對試樣拉伸強度測試結果做有效率曲線,測試結果如圖1所示。

圖1 膠料的拉伸強度有效率曲線

從圖1可以看出,在相同的拉伸強度下,試驗配方膠料的有效率大于參比配方膠料,說明試驗配方膠料的拉伸強度比參比配方膠料高,不溶性硫黃Crystex Cure Pro在膠料中的分散性顯著提高。

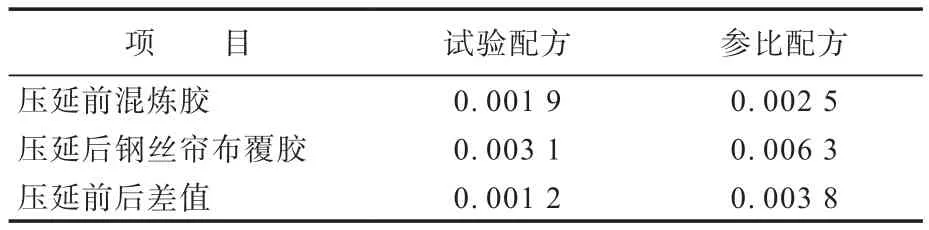

定義α值為有效率為1/3時對應的拉伸強度,β值為韋伯累積分布曲線的斜率(兩次log計算)。α和β值越大,說明不溶性硫黃的分散性越好。對每車膠料的拉伸強度有效率曲線取α和β值進行統計分析,結果如圖2所示。

圖2 膠料有效率曲線的α和β值統計結果

從圖2可以看出,在95%的置信度下,試驗配方膠料的α和β值明顯大于參比配方膠料,說明不溶性硫黃Crystex Cure Pro在膠料中的分散性更優。

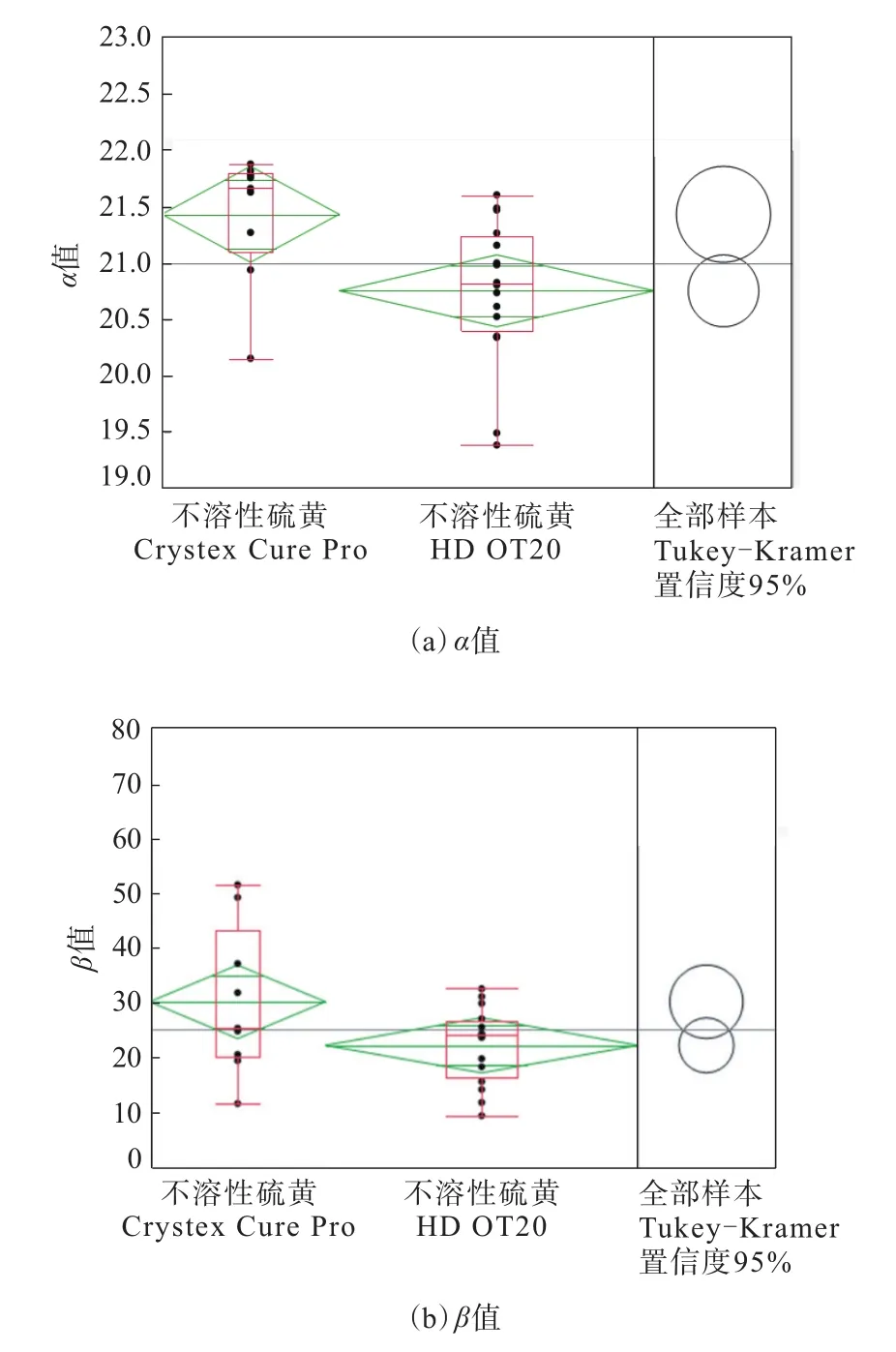

對所得拉伸強度數據進行離散統計分析,結果如圖3所示。

圖3 膠料的拉伸強度離散統計結果

從圖3可以看出,在95%的置信度下,試驗配方膠料的拉伸強度明顯高于參比配方膠料。

2.6.2 單根鋼絲抽出力有效率曲線

采用單根鋼絲抽出試驗測試膠料與鋼絲簾線的粘合性能。每個試驗方案從10車膠料中取樣,每車膠料測試39個樣品,共計390個數據點。對單根鋼絲抽出力測試值做有效率(指膠料的抽出力達到一定值時試樣數量占總試樣的比例)曲線,結果如圖4所示。

圖4 單根鋼絲抽出力有效率曲線

從圖4可以看出,在單根鋼絲抽出力相同的條件下,試驗配方膠料的有效率明顯大于參比配方膠料,說明試驗配方膠料的粘合性能明顯提高。

對所得單根鋼絲抽出力數據進行離散統計分析,結果如圖5所示。

圖5 單根鋼絲抽出力離散統計結果

從圖5可以看出,在95%的置信度下,試驗配方膠料的單根鋼絲抽出力明顯高于參比配方膠料。

2.6.3 混煉膠中硫黃顆粒數量統計分析

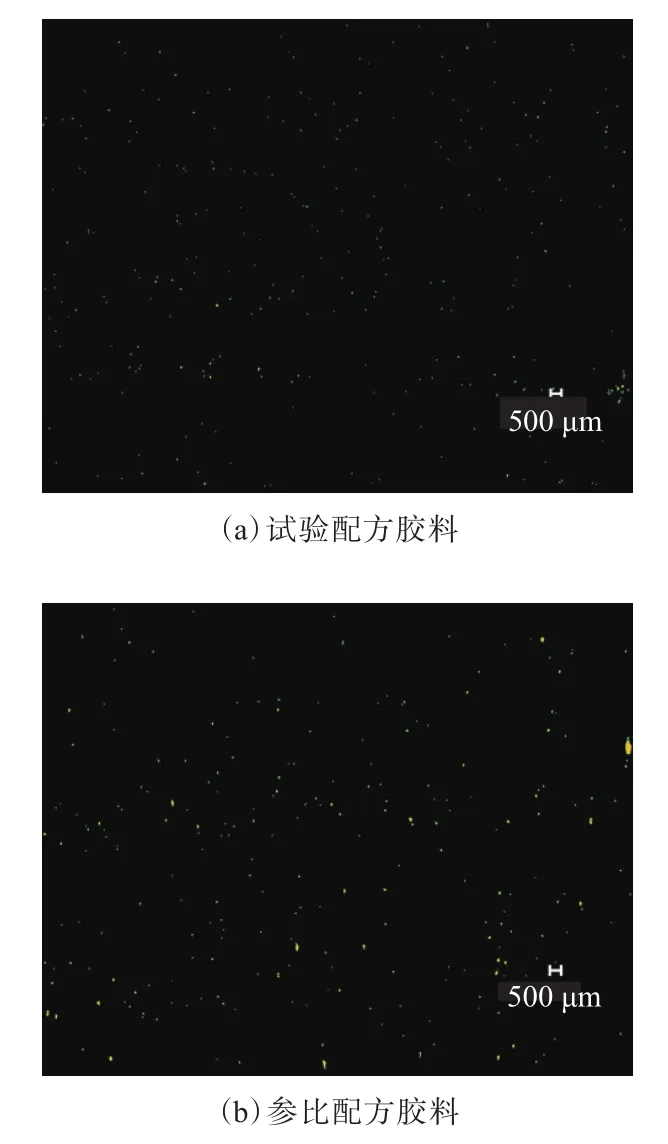

采用光學顯微鏡對試驗配方膠料和參比配方膠料的斷面進行觀察,試樣尺寸為50 mm×20 mm,結果如圖6所示。

圖6 膠料的斷面形貌(放大30倍)

從圖6可以看出,與參比配方膠料相比,試驗配方膠料中大顆粒硫黃數量明顯減少,顆粒更小且分布均勻。

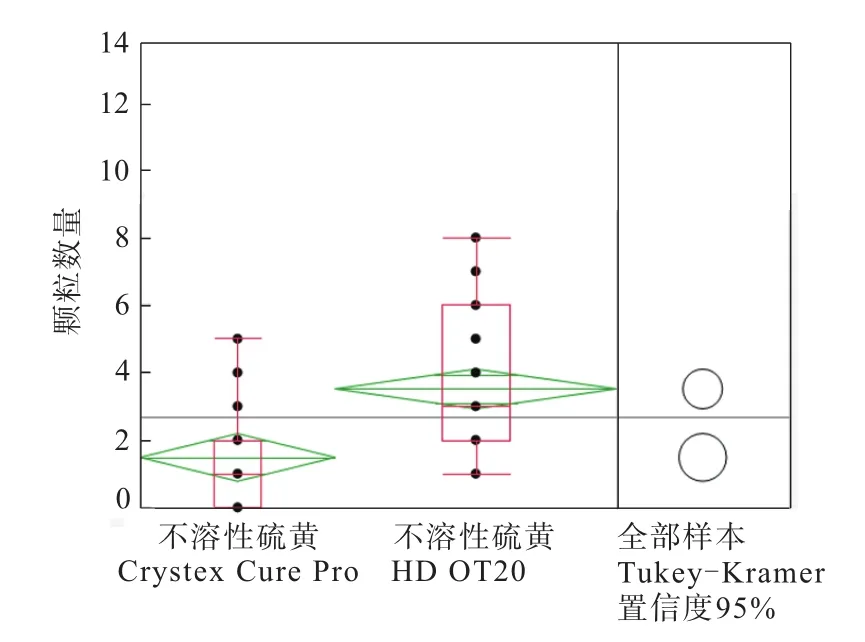

對粒徑大于200 μm的硫黃顆粒數量進行統計,結果如圖7所示。

圖7 粒徑大于200 μm的硫黃顆粒數量分析

從圖7可以看出,與參比配方膠料相比,試驗配方膠料中粒徑大于200 μm的硫黃顆粒數量明顯減少,說明不溶性硫黃Crystex Cure Pro在膠料中的分散性優于不溶性硫黃HD OT20。同時對單位面積內的硫黃顆粒數量進行分析,結果如圖8所示。

圖8 粒徑大于200 μm的單位面積內硫黃顆粒數量統計

從圖8可以看出:與參比配方膠料相比,試驗配方膠料中在硫黃顆粒粒徑為50~75 μm范圍內的占比較大;粒徑大于75 μm的范圍內占比逐漸減小,尤其是在粒徑大于200 μm的范圍內占比明顯減小,說明不溶性硫黃Crystex Cure Pro在膠料中的分散性優于不溶性硫黃HD OT20。

3 結論

(1)在轎車輪胎帶束層膠中以不溶性硫黃Crystex Cure Pro替代不溶性硫黃HD OT20,膠料的混煉時間縮短,門尼焦燒時間延長,加工安全性提高。

(2)在膠料的混煉和壓延過程中,與不溶性硫黃HD OT20相比,不溶性硫黃Crystex Cure Pro的轉化率更低,熱穩定性更優。

(3)通過硫化膠的拉伸強度和單根鋼絲抽出力有效率曲線及顯微鏡觀察發現,不溶性硫黃Crystex Cure Pro在膠料中的分散性明顯優于不溶性硫黃HD OT20。