輪胎復(fù)合胎面脫層原因分析及解決措施

宋海龍,張志堅(jiān),徐祥越,張 超,孫昌龍,馬 揚(yáng),劉紹林

(八億橡膠有限責(zé)任公司,山東 棗莊 277800)

我公司在采用全分層胎面初期,胎面的背面內(nèi)外肩下位置出現(xiàn)基部膠與胎面膠脫層、氣泡問(wèn)題,氣泡寬度為5~20 mm、凸起為2~5 mm,呈不規(guī)則形狀、間歇性頻繁出現(xiàn),直接影響了胎面擠出生產(chǎn)效率和產(chǎn)品質(zhì)量,胎面擠出合格率僅為20%左右。為解決此問(wèn)題、降低損失,對(duì)輪胎復(fù)合胎面脫層的產(chǎn)生原因進(jìn)行分析,并提出相應(yīng)解決措施,取得了良好的效果。

1 原因分析

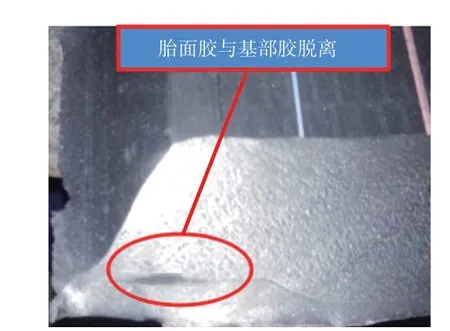

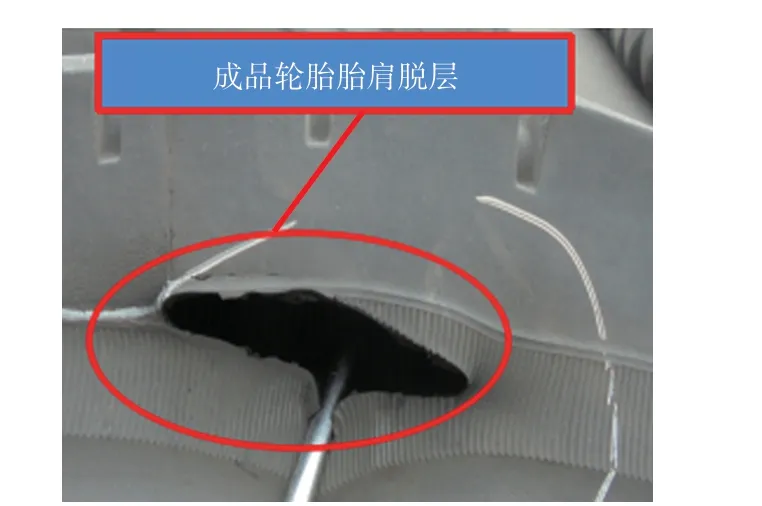

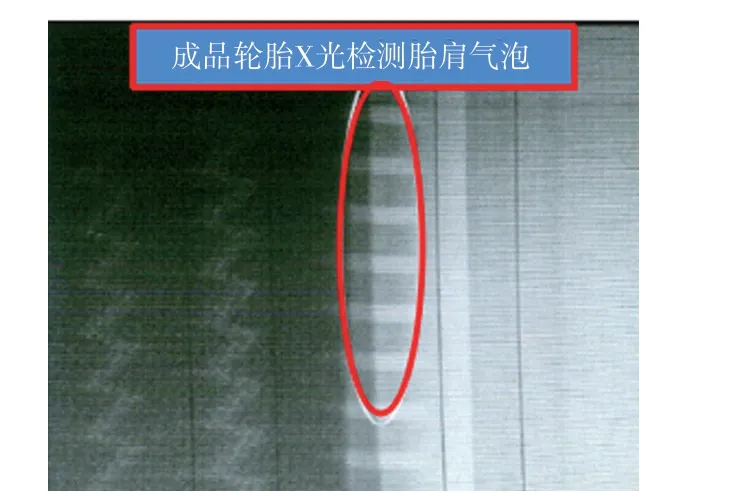

截取部分脫層胎面進(jìn)行分析發(fā)現(xiàn),胎面膠與基部膠搭接位置出現(xiàn)脫離情況(見(jiàn)圖1),這種胎面一旦流入下道工序,會(huì)造成成品輪胎胎肩脫層和氣泡(見(jiàn)圖2和3),以及X光檢測(cè)氣泡(見(jiàn)圖4)。

圖1 胎面膠與基部膠脫離

圖2 成品輪胎胎肩脫層

圖3 成品輪胎胎肩氣泡

圖4 成品輪胎X光檢測(cè)氣泡

(1)胎面膠門(mén)尼粘度偏高。根據(jù)現(xiàn)場(chǎng)生產(chǎn)胎面膠信息與前期使用的胎面膠進(jìn)行對(duì)比,發(fā)現(xiàn)胎面膠門(mén)尼粘度普遍偏高10~15,且胎面擠出時(shí)表面易出現(xiàn)磨砂狀(俗稱(chēng)麻面)。截取擠出斷面進(jìn)行分析發(fā)現(xiàn),可以輕易將胎面膠與基部膠撕開(kāi),兩者粘合性能較差。這種胎面再經(jīng)過(guò)貼合壓輥碾壓后極易出現(xiàn)氣泡。

(2)停放時(shí)間和環(huán)境溫度變化大。胎面氣泡問(wèn)題在季節(jié)交替時(shí)期極易出現(xiàn),因晝夜溫濕度變化大,天然橡膠及原材料受溫濕度影響,加工性能出現(xiàn)波動(dòng),通常單桌終煉膠需要擺放3—4車(chē),受停放時(shí)間及環(huán)境溫濕度等變化因素影響,整桌終煉膠內(nèi)部與外部的加工性能不一致,從而造成胎面氣泡問(wèn)題。

(3)終口型開(kāi)型系數(shù)不匹配。因胎面膠與基部膠所使用的膠料配方不同,在胎面擠出時(shí)兩種膠料膨脹系數(shù)也存在一定差異,若終口型開(kāi)型系數(shù)不匹配,胎面擠出不均勻、收縮不一致,則會(huì)出現(xiàn)胎面局部氣泡、脫層問(wèn)題。

(4)流道和預(yù)口型設(shè)計(jì)不合理。流道和預(yù)口型的作用是保證膠料在機(jī)頭內(nèi)順暢、均勻流動(dòng),且不能存在死角、渦流的現(xiàn)象,若流道和預(yù)口型設(shè)計(jì)不合理,會(huì)導(dǎo)致胎面擠出時(shí)矩形率不一致,胎面在聯(lián)動(dòng)線(xiàn)上不能均勻受力,從而出現(xiàn)氣泡和脫層。

(5)擠出機(jī)轉(zhuǎn)速過(guò)大,膠料生熱過(guò)高。生產(chǎn)人員為保證產(chǎn)出量,會(huì)將擠出機(jī)轉(zhuǎn)速加大,有時(shí)可達(dá)到額定轉(zhuǎn)速的90%,導(dǎo)致膠料擠出溫度過(guò)高,甚至?xí)霈F(xiàn)膠料焦燒現(xiàn)象,使膠料的粘合性能迅速降低,甚至無(wú)法粘合,使得胎面出現(xiàn)氣泡和脫層的幾率增大[1]。

(6)擠出機(jī)機(jī)頭壓力低。在一定溫度和壓力下,膠料的粘合性能、流動(dòng)性和可塑性等才能達(dá)到良好預(yù)期,擠出機(jī)機(jī)頭壓力偏低會(huì)導(dǎo)致膠料氣孔率增大、粘合性能降低、流動(dòng)性差。由于胎面膠與基部膠是通過(guò)機(jī)頭壓力強(qiáng)制復(fù)合在一起的,機(jī)頭壓力偏低時(shí)易出現(xiàn)胎面氣泡和脫層現(xiàn)象。

2 解決措施

(1)加強(qiáng)終煉膠門(mén)尼粘度控制。對(duì)生產(chǎn)胎面所使用胎面膠門(mén)尼粘度和公差進(jìn)行重新標(biāo)定,從下限至上限門(mén)尼粘度每隔5個(gè)值分別生產(chǎn)1—2桌終煉膠在擠出工序進(jìn)行試驗(yàn),驗(yàn)證不同門(mén)尼粘度膠料的工藝通過(guò)性,得到不出現(xiàn)胎面脫層和氣泡現(xiàn)象的終煉膠門(mén)尼粘度范圍,同時(shí)嚴(yán)格控制終煉膠的門(mén)尼粘度。

(2)改善膠料存放環(huán)境、合理設(shè)定停放時(shí)間。加強(qiáng)控制原材料和終煉膠的存放環(huán)境,在存放區(qū)域內(nèi)安裝溫濕度測(cè)量裝置,由質(zhì)量檢查人員落實(shí)監(jiān)控,存放區(qū)域門(mén)窗禁止隨意開(kāi)關(guān)。同時(shí)對(duì)終煉膠停放時(shí)間進(jìn)行重新標(biāo)定,設(shè)定合理的停放時(shí)間,以最大程度地改善終煉膠的加工性能。

(3)優(yōu)化終口型開(kāi)型系數(shù)。重新設(shè)計(jì)胎面的終口型開(kāi)型系數(shù)并進(jìn)行試驗(yàn)驗(yàn)證。隨著終口型開(kāi)型系數(shù)的減小,胎面氣泡與脫層問(wèn)題逐漸消除,但終口型開(kāi)型系數(shù)過(guò)小也存在一定弊端,即復(fù)合胎面搭接形式不易控制,通過(guò)最終評(píng)價(jià)選取肩寬開(kāi)型系數(shù)為1∶0.92,底寬開(kāi)型系數(shù)為1∶0.94。

(4)對(duì)胎面流道和預(yù)口型進(jìn)行重新設(shè)計(jì)和加工[2],最大程度地提高膠料在機(jī)頭內(nèi)的流動(dòng)性和胎面擠出的復(fù)合效果。

(5)減小擠出機(jī)轉(zhuǎn)速。對(duì)各擠出線(xiàn)擠出機(jī)轉(zhuǎn)速進(jìn)行核定,制定出最大轉(zhuǎn)速和額定轉(zhuǎn)速,規(guī)范生產(chǎn)工藝條件。

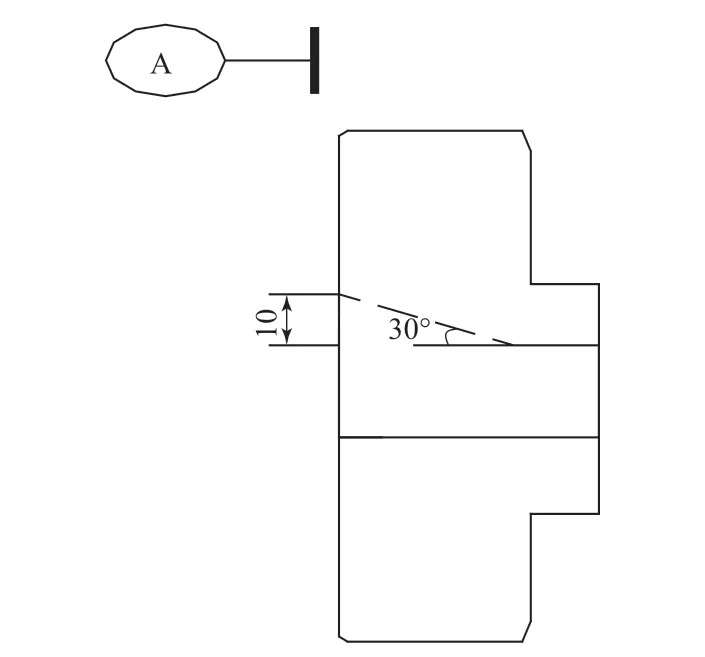

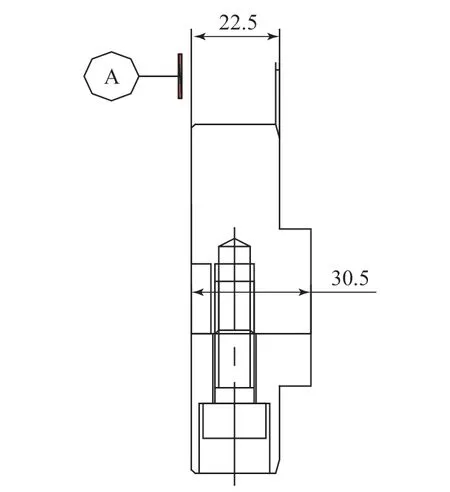

(6)提高擠出機(jī)機(jī)頭壓力。對(duì)終口型導(dǎo)流口形式進(jìn)行改進(jìn)及試驗(yàn)驗(yàn)證,導(dǎo)流口由原來(lái)上口型三角形式改進(jìn)為上下口型同時(shí)開(kāi)型(見(jiàn)圖5),對(duì)氣泡位置的膠料進(jìn)行導(dǎo)流,同時(shí)在終口型背面加開(kāi)了30°坡面(見(jiàn)圖6),以增大擠出壓力。重新設(shè)計(jì)終口型結(jié)構(gòu)形式,在終口型出型位置進(jìn)行加厚處理,厚度由原來(lái)的22.5 mm增大至30.5 mm(見(jiàn)圖7);在終口型板背面上部增開(kāi)坡面,最大程度地提高擠出機(jī)機(jī)頭壓力。

圖5 上下口型同時(shí)開(kāi)型導(dǎo)流口示意

圖6 終口型背面加開(kāi)30°坡面示意

圖7 終口型出型位置加厚示意

3 結(jié)語(yǔ)

通過(guò)分析輪胎復(fù)合胎面脫層的產(chǎn)生原因,并提出相應(yīng)解決措施,徹底解決了胎面底部氣泡、脫層問(wèn)題以及由其引發(fā)的成品輪胎脫層、胎里氣泡和胎肩脫空等問(wèn)題,提升了產(chǎn)品的整體質(zhì)量,創(chuàng)造了良好的品牌效應(yīng)。同時(shí),擠出部件一次性合格率提高,避免了部件返工帶來(lái)的人力、物力消耗,經(jīng)濟(jì)效益提高。