南海某高溫高壓氣田叢式井表層大尺寸井眼防碰技術

楊玉豪, 張萬棟, 張 超, 吳 江, 楊前亮

(1中海石油(中國)有限公司湛江分公司 2中海油能源發展股份有限公司工程技術湛江分公司)

南海某氣田儲層壓力系數1.91~1.97,最高溫度150℃,該氣田開發中除面臨顯著的高溫高壓挑戰外,表層?660.4 mm大尺寸井眼批鉆作業時井眼碰撞風險高,防碰形式極其嚴峻。

一、表層井眼碰撞風險及難點分析

結合該氣田開發中的實際情況,深入分析了表層?660.4 mm鉆井井眼碰撞風險及技術難點。

1. 井網密集,井眼間距小

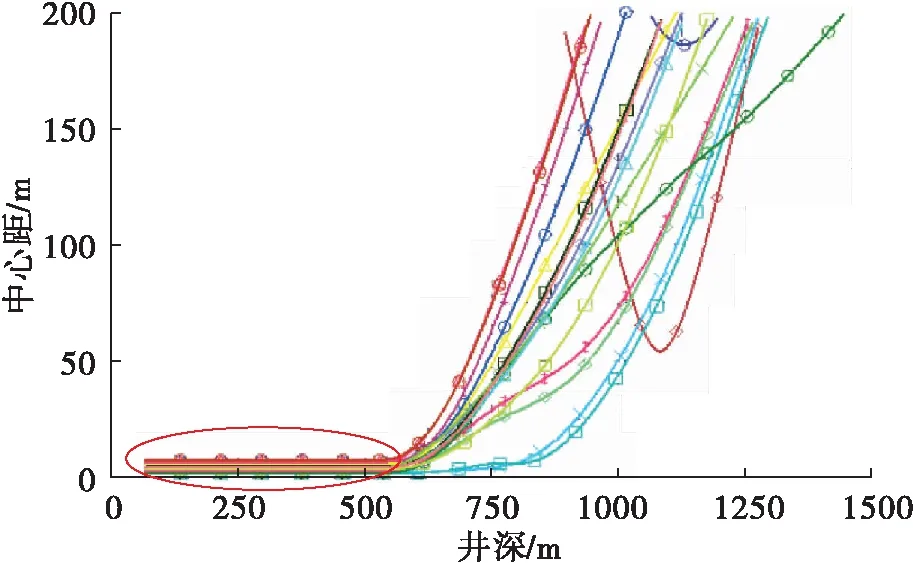

該氣田導管架平臺井槽排列4×4,共有16個井槽,槽口間距2.286 m×2 m,開發7口井(6口定向井和1口水平井)。由于氣田溫壓系統復雜,套管層次多,隔水導管采用?762 mm尺寸,一開表層為?660.4 mm大尺寸井眼。即使在保證完全垂直的理想情況下,就幾何大小而言,?762 mm隔水導管之間僅1.238 m,?660.4 mm井眼之間僅1.34 m。圖1是防碰掃描結果,從中可以看出:由于間距過小,即使通過優化槽口、錯開造斜點深度和調整鉆井順序[1]等措施,表層碰撞風險依然很高。

2. 表層防斜打直難,水平位移極易超過槽口間距

綜合考慮強度、井口穩定性、承壓能力等要求,該氣田7口井均采用?762 mm隔水導管,下深為173 m,入泥70 m。7口井的井身結構見表1。由表1可知,?660.4 mm井段井深范圍500~530 m左右;?444.5 mm井段井深范圍2 100~2 300 m。

圖1 表層防碰掃描結果

在本項目中,一方面?762 mm隔水導管由工程方面通過打樁方式提前錘入,打樁時更多依靠隔水導管自重來保持垂直度,作業時受浪涌等影響大,無法保證隔水導管的完全垂直,同時也難排除導管在錘入過程中發生偏移與鄰井導管碰撞、擠壓變形的可能[2];另一方面,?660.4 mm井段井深范圍500~530 m左右,該井段進尺約327~357 m,一旦控制不好井斜,將會出現井眼碰撞。

表1 井身結構

假設泥線103 m處井斜0°,隔水導管鞋173 m處偏斜0.3°,?660.4 mm井段鉆至中完深度500 m時偏斜0.5°,此時水平位移達到2.48 m,大于?660.4 mm井眼間距(除開井眼直徑)1.34 m,也大于井槽間距2 m。

3. 地層松軟,成巖性較差,井眼易擴徑

該氣田所在的淺部地層為灰色泥巖夾灰色細砂巖,成巖性較差,地層極其松軟。表層井段采用海水鉆進,每柱掃稠膨潤土漿,配合大排量井眼清潔、提高攜巖效果,但會嚴重沖刷井壁,造成擴徑。擴徑減小了主井眼與鄰井直井的距離,也可能導致后續下入的套管居中度低而向鄰井偏斜等情況,進一步增加碰撞幾率。

二、表層防碰工藝技術

1. 隔水導管防斜打直技術

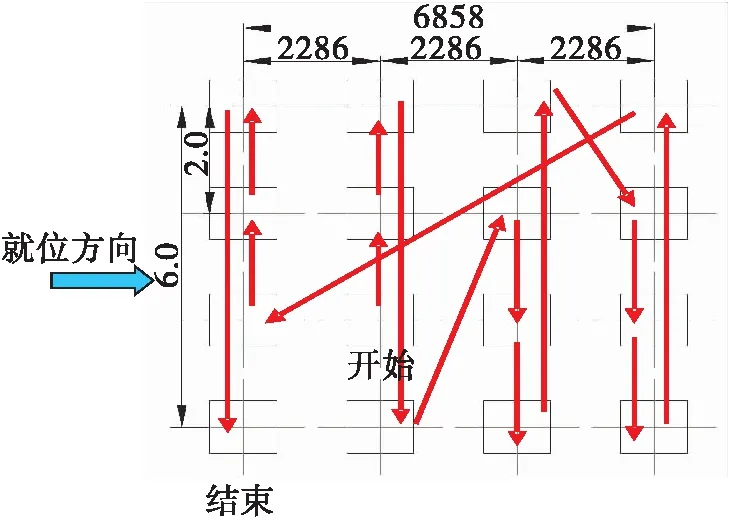

(1)在兼顧施工效率的基礎上,合理優化打樁順序,遵循從中心向外圍錘入、整排施工的原則,盡量減少打樁作業過程中由群樁效應引起的應力集中以及土壤擠壓使得隔水導管傾斜等[3-4]。圖2所示。

圖2 打樁順序

(2)根據隔水導管尺寸合理匹配導管架上各層導向孔。

(3)為確保隔水導管入泥前處于居中狀態,選擇在平流時讓樁管入泥,最大限度減小海流對樁管的影響,同時加扶正楔塊進行扶正[5],有效避免晃動。

(4)確保打樁機安裝時的垂直度,保證樁錘、樁帽、樁身在同一中心線上。

(5)每錘進尺選擇合適的打樁參數,避免單次錘擊沖擊力太大影響垂直度。

(6)針對以往隔水導管鞋破巖能力不足導致拒樁、甚至變形的問題,應用了深穿刺引鞋(見圖3)。其結構特點是在引鞋底部1.5 m的管體內外壁上加焊加強筋、在引鞋底部加焊硬質合金的深穿透齒,目的分別是提高管鞋縱橫向強度、破巖能力[5]。

圖3 深穿刺引鞋外觀

2. 大尺寸井眼表層預斜技術

在表層?660.4 mm井段,采取提前預斜[6-7]來盡早脫離鄰井軌跡是防碰繞障的有效舉措之一。

2.1 造斜工具選擇

淺部地層疏松,海水大排量鉆進時井眼擴大率高,推靠式或指向式旋轉導向工具難以保證造斜率[7]。另外,?660.4 mm井段工具尺寸大、鉆具剛性較強,無法產生足夠的側向力[8]也會對造斜率產生較大影響。這表明在淺部松軟地層降低了增斜效果[9],一旦糾斜或預斜效果差,也會造成嚴重的防碰風險。因此,為保證淺部松軟地層的預斜效果,通過分析采取馬達進行導向(1.2°彎角?241.3 mm馬達本體配合?647.7 mm馬達扶正套)。

2.2 鉆具組合優化

?660.4 mm井段鉆具組合:?660.4 mm牙輪鉆頭+?241.3 mm螺桿(1.2°,配?647.7 mm扶正套)+配合接頭+?657.2 mm扶正器+配合接頭+?203.2 mm無磁鉆鋌1根+MWD+?203.2 mm無磁鉆鋌1根+?203.2 mm定向接頭+?203.2 mm鉆鋌3根+?203.2 mm震擊器(帶撓性接頭)+配合接頭+?149.2 mm加重鉆桿14根+?149.2 mm鉆桿。該鉆具組合能一趟鉆滿足預斜、糾斜、穩斜、防碰等多種作業要求,具體優勢如下:由于不用起下鉆改變鉆具組合,節約了鉆進時間;MWD能實時測量井斜和方位,方便軌跡控制和調整,同時可用于判斷鉆頭所在位置有無磁干擾[10-12]。

2.3 鉆井參數設計

滑動鉆井參數:鉆壓0~10 kN,排量2 600~4 000 L/min;旋轉鉆井參數:鉆壓0~10 kN、排量3 500~4 500 L/min、轉速30~60 r/min。

2.4 其它工藝措施

(1)防碰方面:出樁管鞋5 m后用多點陀螺定向和測量軌跡,獲得準確的軌跡數據,利用COMPASS軟件計算分析樁管鞋的偏斜方向,及時調整鉆頭鉆進方向,向有利于減少防碰風險的方向進行糾斜并預斜。

(2)保證造斜率方面:鉆壓0~10 kN,定向鉆進前兩柱采用小排量3 200~3 500 L/min整柱滑動且不劃眼,確保糾斜及預斜效果。后續預斜過程中整柱滑動并逐級提高排量至4 000 L/min,但是第三柱劃眼采用上下提拉一遍,第四柱下單根不旋轉劃眼確保井底井斜不降。

2.5 實施策略

根據經驗,由于使用的該套貝克旋轉導向工具只有重力工具面,在5°以下無法識別重力工具面,同時考慮到地層較軟極易降井斜的問題,為了能更好地兼顧下部?444.5 mm井段的作業,確定了在?660.4 mm井段實施“外排井槽采用馬達提前預斜,內排井槽采用常規鉆具防斜打直”的策略,即在?660.4 mm井段將外排槽口的X1、X2、X4、X6井增斜至7°以上,這樣?444.5 mm井段可以直接下旋轉導向,進而節省一趟馬達組合,有利于提高鉆井時效。

三、現場應用效果

該氣田7口井表層?660.4 mm井段鉆進過程中,整柱滑動造斜率(1.3°~2.2°)/30 m,旋轉井斜每柱降0.2°~0.4°,方位穩定較好。X1、X2、X4、X6四口外排井井底全部成功預斜到7°~8°,高效化解了防碰壓力,沒有發生井眼碰撞問題。

四、結論

(1)海上開發井井網密集、井槽間距小,表層井眼尺寸大,受多種疊加因素的制約,鉆井時碰撞風險高。表層防碰是項系統工程,要從前期隔水導管防斜打直、軌跡設計分析、現場跟蹤監控等方面綜合考慮。

(2)表層預斜技術是密集型井網中防碰繞障的有效措施之一。針對氣田淺層地層巖性疏松,大尺寸井眼海水鉆進造斜率難控制的難題,優選馬達鉆具組合和配套精密的天線隨鉆測量工具,并根據廠家工具特點針對性制定預斜策略,解決了叢式井表層大尺寸井眼的防碰繞障難題。