MAN 二沖程柴油機部分負荷/低負荷優化方法

李金華

(江門市南洋船舶工程有限公司,江門 529145)

1 前言

減少船舶CO2排放并盡可能降低推進主機在各種負荷下的燃油消耗,是船舶設計和建造的重要目標。但是,減少CO2排放及降低油耗率通常會導致船舶航速下降,因此在降低柴油機負荷的情況下對主機在部分負荷/低負荷下進行負荷優化,使SFOC 達到最優,進而給營運船舶帶來較好的經濟性。

我司與日本NISSHIN 船東簽約的10 艘39 000 DWT和12 艘39 300 DWT 靈便型非運木散貨船,船東對航速沒有特別的要求。本文介紹這二型船主機部分負荷/低負荷的優化過程,對比主機廢氣所產生的蒸汽量、燃油消耗率以及采用EGB 的部分負荷/低負荷優化方法。

2 部分負荷/低負荷優化方法

主機的NOx 排放值,是由25%、50%、75%、100%負荷下的NOx 排放值以不同權重所得的綜合值,即IMO Cycle = 5%*NO x(25) + 11%*NO x(50) + 55%*NO x(75)+ 29%*NO x(100)。

從上述計算公式可知:低負荷區的NOx 排放值所占權重較小,因此可以利用上述關系來改善不同負荷下的油耗:減少部分負荷的油耗、適當增加高負荷區的油耗,使整機的NOx 排放值不變。

2.1 SFOC 優化負荷范圍

高負荷——(85% ~ 100%)SMCR

部分負荷——(50% ~ 85%)SMCR

低負荷——(25% ~ 70%)SMCR

2.2 部分負荷/低負荷優化的方法

(1)廢氣旁通(EGB)

EGB 優化方法只需安裝一套帶蝶閥的廢氣旁通管道及簡單的控制電路,適用于ME/ME-C 和MC/MC-C/ME-B 型柴油機。其控制和安裝簡單、成本低、可靠、效果也不錯;

(2)可變噴嘴環(VT)

VT 優化方法需要安裝特殊的渦輪增壓器來改變增壓器噴嘴環的面積,在柴油機低負荷范圍內噴嘴環的面積最小,當柴油機負荷增加到大約80%以上時面積開始逐漸增加,直至柴油機100%負荷時達到最大。此優化方法的SFOC在低負荷下降低、在高負荷下較高,適用于ME/ME-C 和MC/MC-C/ME-B 型柴油機。其成本高、增壓器結構復雜,廣泛應用于VLCC等大型船舶;

(3)性能參數調整(ECT)

ECT 優化方法是利用可變排氣閥正時和噴射剖面的可能性,只改變Pmax 和柴油機控制參數。但優化效果不是很好,且只適用于ME-C 型全電噴柴油機。

3 EGB 優化

3.1 EGB 優化原理

EGB 的原理就是在配機的時候采用偏小的高效增壓器,并通過改善主機在部分負荷/低負荷的掃氣壓力來改善燃氣情況,降低燃油消耗。但主機運行到90%負荷以上時,由于增壓器偏小,為了防止增壓器超速,將大約6%的廢氣通過與排氣箱連接的支管被旁通(不經過增壓器)到排氣總管直接排到大氣中。

當主機在100%負荷時EGB 全部打開,在大約85%負荷時EGB 開始關閉并在70%負荷以下時完全關閉。對于部分負荷優化(負荷低于85%),相對于高負荷SFOC 將減小;對于低負荷(負荷低于70%),相對于部分負荷SFOC 將進一步減小;在高負荷范圍,SFOC 將增加。

根據EGB 的負荷優化原理,船隊就可以綜合考慮貨運周期要求、貨運單價、燃油價格靈活調整主機負荷,以達到降低貨運成本的目的。

3.2 EGB 的控制模式

3.2.1 掃氣壓力控制

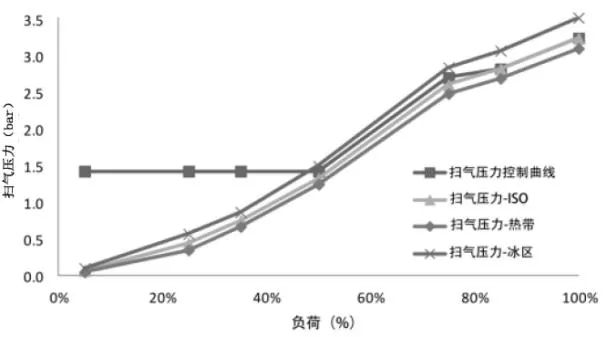

當主機運行在100%負荷條件下,由于主機的掃氣壓力太高,EGB 閥完全打開,此時廢氣不通過增壓器而是通過EGB 的旁通管直通至大氣中;而在部分負荷(約85%左右的負荷)情況下,掃氣壓力開始降低,EGB 閥的開度開始減小,并在負荷低于70%的時候完全關閉。此時廢氣全部通過增壓器,使掃氣壓力增大,燃油能在燃燒室進行充分的燃燒,因此降低了主機在部分負荷/低負荷時的SFOC。EGB 旁通閥的開/關以及開度的控制,是通過期望的主機掃氣控制曲線進行的(見圖1)。

圖1 掃氣控制曲線

掃氣壓力控制曲線是在車間臺架試驗中設定的,臺架試驗當天的環境條件將影響控制曲線。冬天會導致較高的掃氣壓力,而夏天則會使掃氣壓力低于ISO。因此在同一系列中的柴油機將有不同的掃氣控制曲線,其取決于是在哪一個季節進行的車間臺架試驗,這將給制造廠、船東和主機操作者之間造成混亂。

在熱帶條件下高溫運行時,掃氣壓力從ISO 的PSCAV 降到熱帶和PSCAV(見圖1)。為了補償掃氣壓力的損失,要求避免開啟EGB 閥,從而使掃氣壓力更接近PSCAV 控制曲線,但這樣會降低廢氣的溫度,影響廢氣鍋爐的蒸汽量。

3.2.2 負荷控制

為了解決用掃氣壓力控制EGB受環境條件的影響,在主機進行車間臺架試驗時,采用柴油機負荷來控制EGB 閥的開度,在系統參數里設置好EGB 開度的最大及最小位置。EGB 打開或關閉過程由柴油機控制系統ECS 的掃氣控制單元(SCU)來控制,SCU 是ECS總網絡的一部分,SCU 的主操作面板(MOP)和多用途控制器(MPC)的設置,必須在車間臺架試驗時完成。EGB 的負荷控制模式,能夠在較低負荷下通過匹配更好的增壓器來減少SFOC,也能夠在極低的溫度環境下運行主機。EGB 負荷控制模式可參考MAN Diesel &Turbo 的Operation Recommendation 0743765-3.4 文件。

4 實船應用

我司開發設計的12 艘393 000 DWT 系列靈便型非運木散貨船安裝的5S50 ME-B9.3 主機(Tier Ⅱ,MCR 8 900 kW/117 r/min,SMCR 6 050 kW/99 r/min,45 38 kW / 89.9 r/min),采用了部分負荷/低負荷帶EGB的優化方法。

4.1 部分負荷/低負荷優化與高負荷的對比

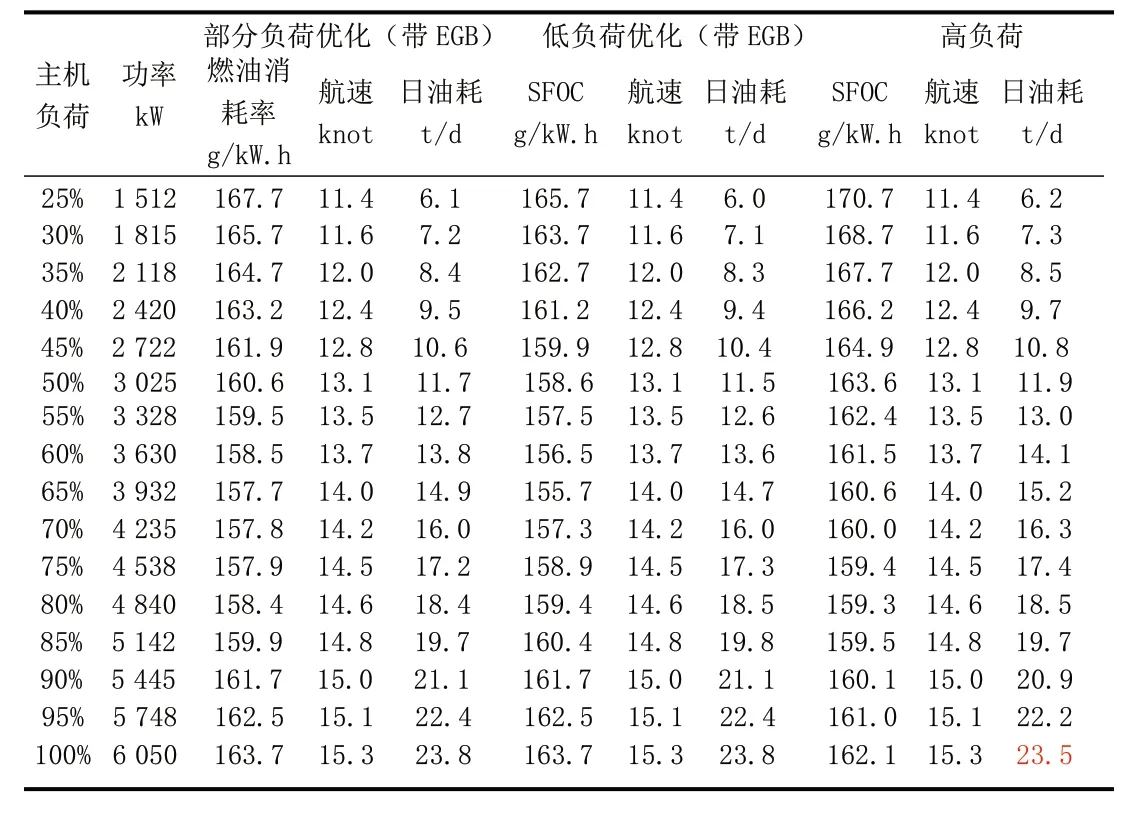

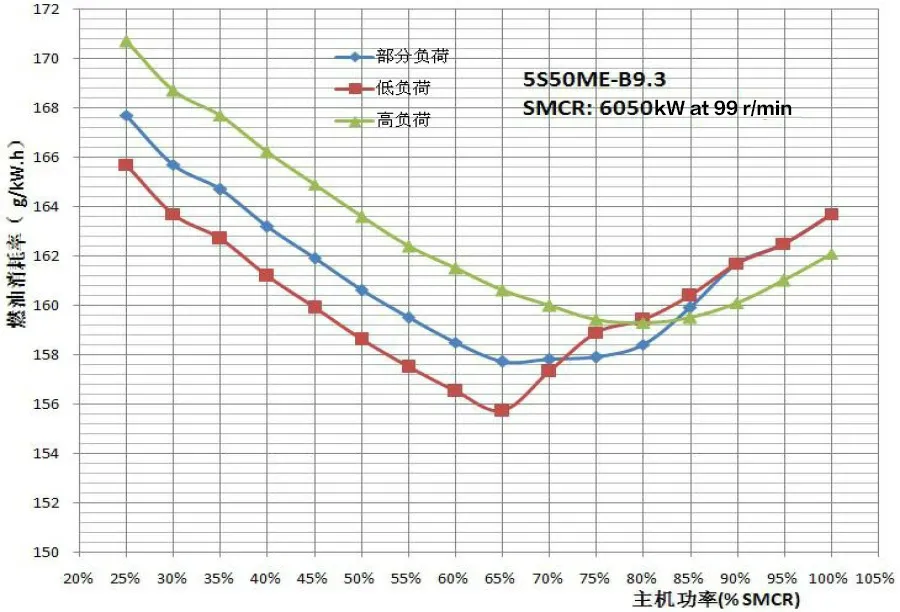

部分負荷/低負荷優化的燃油消耗率、對應的理論航速及日油耗比較,見表1;負荷優化對應的燃油消耗率曲線,見圖2。

表1 不同負荷下的燃油消耗率/航速/日油耗對比表

圖2 負荷優化對應的燃油消耗率曲線

4.2 負荷優化的效果

EGB 旁通管道的實船布置,見圖3。EGB 蝶閥、傳感器及控制系統由MAN 的專利廠家隨機提供,船廠只安裝EGB 蝶閥之后的旁通管。

從表1 及圖2 可以看出:(1)對于部分負荷優化,大約從80%SMCR 開始燃油消耗率將減小,大約在65%SMCR 時燃油消耗率最低,其航速為14 kn、主機日油耗為14.9 t。對比此功率時不作優化的日油耗為15.2 t,每天減少0.3 t;對于低負荷優化,大約從75%負荷開始燃油消耗率將減小,大約在65%SMCR 時燃油消耗率最低,航速為14 kn、主機日油耗為14.7 t,而對應此功率的不作優化的油耗為15.2 t,每天減少0.5 t;在65% SMCR 以下負荷,低負荷優化的燃油消耗率比部分負荷優化低2 g/kW.h、比高負荷模式低5 g/kW.h。

我們將此型主機低負荷優化方法應用到10 艘39 000 DWT和12艘39 300 DWT靈便型非運木散貨船,22 次航行試驗測試的平均燃油消耗率是158.2 g/kW.h(理論計算值是159.4 g/kW.h),達到了該型主機臺架試驗規定的燃油消耗率要求,這樣的油耗差異對一艘具有15 年船齡的船舶來說,經濟性是相當可觀的。

圖3 EGB 旁通管道的實船布置

5 結束語

隨著航運業不景氣及燃油價格升高,絕大多數的船東選擇大功率主機,并采用部分負荷/低負荷優化來降低燃油消耗率。此外,主機處于低負荷時其汽缸滑油的使用量也將減少。雖然,減小主機功率降低了航速,但對航程和航行周期沒有嚴格要求的情況下,則會帶來節約燃油和汽缸滑油的經濟效益。

EGB 的開啟降低了掃氣壓力和廢氣量,從而使主機的服務功率(CSR)及廢氣鍋爐的設計點降到50%~80%SMCR,這兩者的同時降低將使廢氣鍋爐的蒸汽量減少,特別是在寒冷的冬天,降低負荷會帶來船上蒸汽量不足。為此,為了增加鍋爐的蒸汽量,在實船設計上可將主發電機所產生的廢氣接入鍋爐,通常接入兩臺發電機的排氣管投入成本不大。正常航行時,通常運行一臺發電機(原動機為600 kW 左右)將產生約200 kg/h 的蒸汽,可以彌補一定的蒸汽不足;另一種方法是安裝一臺發電機廢氣經濟器,利用發電機產生的近400 ℃廢氣將經濟器的水加熱到80 ℃~100 ℃,然后通過高溫水輸送泵及管路將高溫水壓入燃油-廢氣組合鍋爐繼續加熱至飽和蒸汽,以補充廢氣量。

部分負荷/低負荷從75%的功率點開始,燃油消耗逐步降低,而船舶能效設計指數 EEDI 經船級社最終認可值是4.53,比IMO 要求的基準值(6.17)降低約26.6%,因此完全滿足該法規的要求,已達到了相關法規Ⅱ階段(2020 年以后)的要求。