關于船體詳細設計中工藝性優化的思考

姚天傳,陳 鋅

(廣東中遠海運重工有限公司,東莞 523146)

1 前言

在船舶市場的激烈競爭下,降低建造成本已成為各大船企面對的重大問題。詳細設計對后續的生產設計起決定性作用,如何在詳細設計階段降低生產成本成為十分重要的課題。在詳細設計階段進行生產工藝性優化,對于后期成本控制能起到較大作用。

船體結構設計一般主要考慮下列幾個方面的內容:船舶檢驗、入級的法律、規范;船舶功能性需求;總體及局部強度;力的傳遞連續性;生產要求及船東要求等。

船體詳細設計首先要考慮的是安全性、力傳遞的連續性,同時考慮其他專業的功能性需求。此外,如果能進一步考慮后續生產的工藝性,將為企業節約大量成本。相反,如果詳細設計一旦經船東、船檢審查完畢,則后續生產設計階段要進行設計優化難度較大,因此在保證強度、功能性同時,如何能降低施工量、焊接量、結構重量,對詳細設計師的綜合能力提出了更高的要求。

2 船體詳細設計中工藝性優化的思考

2.1 折角形梁拱設計

考慮到船舶主甲板面能及時把上浪海水排出,主甲板面一般設置有一定梁拱。通常,梁拱一般為選用拋物線形梁拱,反面每根縱骨的安裝角度都不一樣,而且互相之間安裝角度相差極小,這種設計為現場裝配增加了工作量;如果能將甲板面設計為折角梁拱,同樣能保證迅速排出甲板面上積水,而縱骨安裝角度得到了統一,生產現場僅需要制作一個標準樣角就能完成所有縱骨定位工作,大大提升生產效率;同時在船舶首尾線型收窄位置,拋物線形梁拱的甲板板材常常需要進行冷熱彎板加工,而折角形梁拱則完全不需要加工;對于一些特殊功能船舶(如地質調查船、挖泥船等),在甲板面布置有大量設備,這些設備基座都需要在甲板面上精確定位。如果采用拋物線形梁拱,則基座下口也必須采用拋物線甚至不得不設計為相貫線,如果考慮船體舷弧則制造難度將進一步增加。對此,目前船廠常采用添加一定余量、現場修割下口擬合的辦法,增加了成本,而采用折角形梁拱設計能避免上述問題。

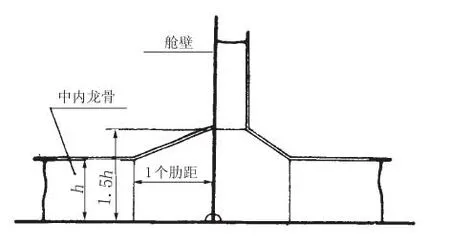

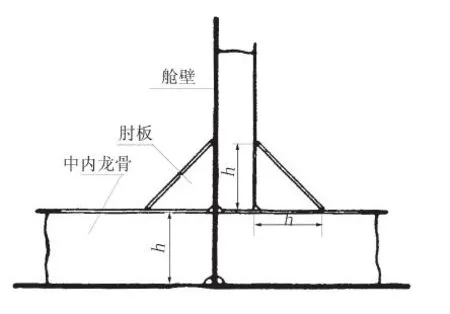

2.2 肘板形式優選

肘板是保證力傳遞連續性的重要構件。中國船級社《鋼制海船入級規范》中,對于中內龍骨肘板的要求:(1)將中內龍骨的腹板在1個肋距內逐漸升高至艙壁處,該處高度應為原高度的1.5 倍;中內龍骨的面板應延伸至艙壁,并與之焊接,如圖1所示;(2)用有面板或折邊的肘板與艙壁連接,肘板的高度和長度應等于中內龍骨的高度。此時,中內龍骨面板不可與艙壁焊接;肘板厚度應與中內龍骨腹板厚度相同,如圖2 所示。

圖1 內龍骨升高

圖2 內龍骨肘板

以上規范要求為詳細設計階段優化肘板形式提供了理論支持。如采用圖1設計方案放大端部時,省去了焊接肘板及肘板面板的焊接工作量,節約了建造成本。

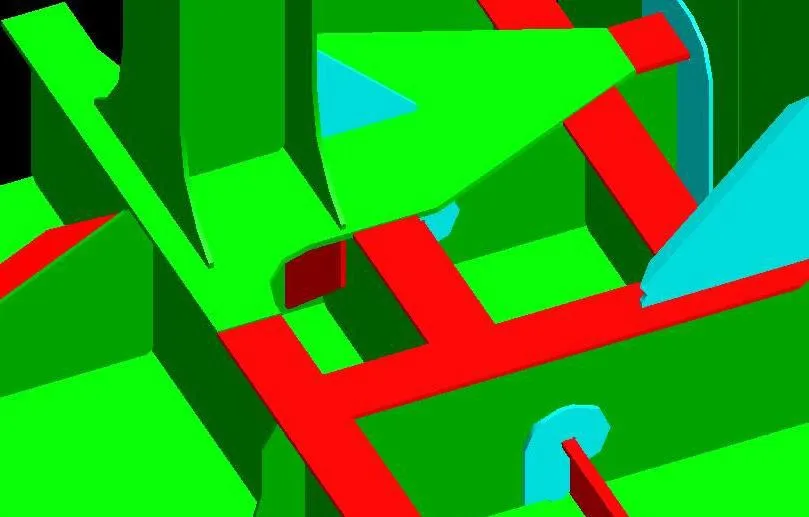

2.3 避免狹小空間

某些船型布置緊湊、小艙室多,要求詳細設計階段盡可能考慮施工便利性,避免出現難以焊接、人員難以進入的空間狹小。比如某型集裝箱船在立柱端部形成了狹小空間,使立柱端部反面加強材無法安裝(見圖3)。因此在實際施工階段將周界T 型桁材全部延后至大組散裝,施工方付出了大量精力。如果詳細設計時能將立柱端部部分放大,兩側面板均對齊下方T型桁材則可以取消背面加強,規避狹小空間問題。

圖3 某型集裝箱船支撐立柱端部形成狹小空間

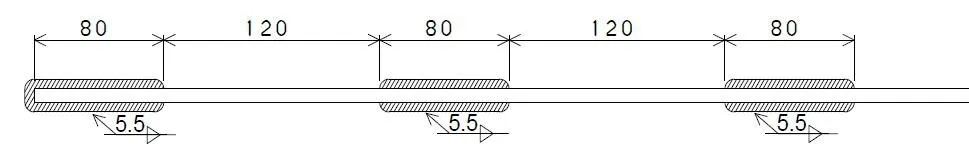

2.4 合理選用間斷焊

間斷焊是一項既能滿足船體強度,又能減少焊接成本的重要工藝。間斷焊常見于上層建筑以及甲板室區域,對適用的區域要求較嚴格,要求詳細設計階段對規范有綜合把握,盡早明確間斷焊適用范圍并征得船東、船檢認可,最后在船體焊接規格表中加以清晰表述。

以下是某型船的間斷焊焊接要求:

(1)圖紙中表明5.5-80Z120 范圍為間斷焊,按照節點圖施工(見圖4);

(2)艙壁、肘板、T 型材及型材端部的的焊接,均為雙面連續焊;

(3)上層建筑和甲板室間斷焊適用范圍為:扶強材與內圍壁(潮濕區域和煙囪區域之外);

(4)內圍壁區域T 型材下方的型材焊接為雙面連續焊;

(5)內圍壁區域規格大于區域內一般加強筋的型材焊接為雙面連續焊;

(6)內圍壁區域的門孔、窗孔及其他較大的開孔周界的型材焊接為雙面連續焊。

圖4 某型船間斷焊節點

2.5 減少焊接工作量

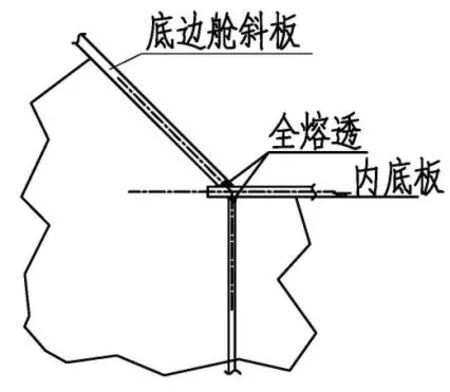

在詳細設計階段,通過優化部分計節點可以減少焊接工作量。如某型散貨船,貨艙區域底邊艙斜板與內底板的折角焊、縱桁的角焊縫位置,如圖5所示。此節點要求:底邊艙斜板、內底板、縱桁三塊大板架板厚中心線一一對齊,精度控制要求非常高;底邊艙斜板與內底板、縱桁與內底板之間的角焊縫為全焊透,焊前需要進行檢驗,焊接后還需要無損檢驗;實肋板上需要開槽以便通過內底板飛邊。采用此節點不僅裝焊工作量大,且無法應用高效焊接方式,同時還增加了無損檢測的時間和費用。

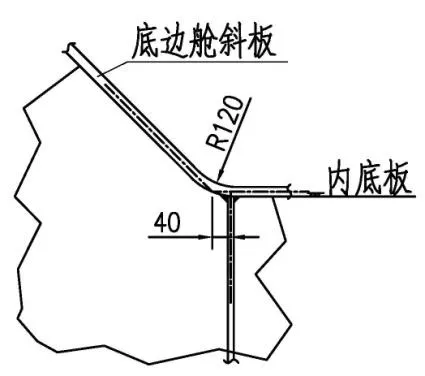

經過優化詳細設計,將底邊艙斜板與內底板設計為一體,折角處連接形式由原來角接改為壓折(見圖6)。優化后的節點:不再要求底邊艙斜板、內底板、縱桁三塊大板架板厚中心線一一對齊;底邊艙斜板與內底板的焊縫直接取消;縱桁與內底板之間的角焊縫不再要求全焊透,也無需無損檢驗;取消實肋板開槽,改為軟件直接拓補壓折板架,數控下料階段直接成形。

圖5 某型散貨船底邊柜折角處

圖6 優化后的節點

經過上述優化,既保證了船體強度,又優化貨艙區域數百米的全焊透角焊縫,節約了大量成本;在折彎位置旁邊的拼板焊縫,可以在平地上預先焊接,改善了施工條件,提前了焊接時機,贏得了采用埋弧自動焊、混合焊(二氧化碳焊打底、埋弧自動焊蓋面)的操作條件。該優化方案分別送船東、船檢處審查,均一次性通過。

2.6 減少板厚材質種類

在詳細設計階段,通常是先求出構件所需要的剖面模數等技術參數,再通過查詢型鋼表、計算T 型桁材截面特性等工作,最后確定所選用的構件。普通鋼與高強鋼在部分船級社規范表述為換算系數的關系,隨著近年來構件疲勞計算理論的豐富,規范中對船體選用高強材質的限制也逐漸增加,設計人員必須在各種因素下進行綜合考慮。在諸多限制下,板厚、材質的選用常展現為多種板厚、多種材質,這為船廠材料訂貨、材料管理帶來了巨大的工作量。在詳細設計過程中,在條件允許的情況下應將合適的材料進行替代,減少選用的板厚、材質種類;另外,還需要重點關注特殊的板厚、材質的選用,這類材料使用量較小、價格高、到貨周期長,因此特殊材質的使用應更加慎重;在詳細設計階段,進行構件尺寸修改以及板厚、材質變更,需要正式提交船檢、船東并取得認可。

2.7 優化下加強及基座設計

下加強及基座設計,首先應保證局部強度、力的傳遞連續,還要綜合考慮設備布置、甲板下強構件布置:設備地腳力求落在正肋位、縱骨位上,這樣下加強的數量將大大降低;基座設計時,基座面板常由設備需求決定,但基座面板下與主甲板之間的連接腹板應盡可能落在正肋骨、縱骨位置上。通過上述優化,能有效減少結構加強數量及船體結構重量。

3 小結

在進行詳細設計時一定要樹立成本意識,將節約材料、降低焊縫長度、保證合理的施工空間等問題進行綜合考慮。通過優化工藝對節約成本的意義重大,需要不斷進行修改并且螺旋式前進。隨著船舶市場對設計要求的不斷提升,設計人員的綜合能力將面臨更多考驗。以上是筆者在從事詳細設計工作中的一些思考,希望能為船舶企業節約建造成本、提升競爭力有所幫助。