盾構切刀磨損特性研究與實時監測

宋 歡

(中鐵十四局集團大盾構工程有限公司,南京 210000)

0 引言

隨著中國城市化進程的加速,高鐵隧道、高速公路隧道、地鐵等城市地下工程日益增多。針對這些項目需求,全斷面隧道掘進機(TBM)具有較好的施工性能,而且盾構法在人口密集、交通繁忙的城市建設中更是具有獨特的優勢。在盾構施工過程中,遇到過江通道的概率不斷增加。切刀是盾構機開挖地層的主要部件,其磨損情況直接影響切刀使用壽命,決定盾構開倉換刀的時間和頻率。開倉換刀過程與盾構施工的效率密切相關。因此,有必要對盾構刀具的磨損情況進行建模,并研究掘進參數和切刀的幾何結構,對切刀的磨損進行預測,以預測掘進時間。對于盾構刀具的磨損,國內外專家做了大量的研究。牛江川等[1]針對在盾構掘進時刀盤外圈刀具的磨損檢測問題,采用正交試驗法對掘進參數分析刀具磨損的方法進行了改進,建立了刀具磨損量計算的新模型;曹利等[2]選取了盾構總推力、刀盤扭矩、推進速度和刀盤轉速4項主要的推進參數為研究對象,詳細分析了4個推進參數對刀具磨損的影響規律,并分析影響規律產生的內在原因,建立了刀具磨損量與4個推進參數之間的擬合表達式,為工程實際中減少刀具磨損及預測模型;吳俊等[3]采用理論分析推導和實測工程數據分析的方法,對盾構隧道掘進過程中的刀具磨損機理和磨損預測模型進行分析研究;屈小軍等[4]通過對盾構刀具的磨損行為進行分析,結合影響刀具磨損的主要因素,針對刀具過度磨損情況提出了一種新型盾構刀具材料改性方法及制備工藝;Ramazan[5]研究了巖石的強度對刀具磨損的影響;暨智勇[6]利用中南大學線性切割試驗臺提出了盾構刀具的受力模型;Helmi[7]提出了廣義微動磨損理論,結果表明,該模型可以在i 3的范圍內準確地預測磨損損失;Rostami[8]根據CSM與NTH模型在硬巖掘進下的對比,提出了相應的預測性能模型;WANG等[9]根據能量磨損理論,揭示了硬巖掘進機刀具在硬巖上的磨損規律,提出了一種預測硬巖掘進機刀具磨損的方法;王凱[10]建立滾刀、切刀的磨損預測模型,通過工程驗證了預測模型的可靠性。

本文通過分析切刀的磨損機理,建立切刀磨損預測模型,利用盾構機的掘進參數和切刀的幾何結構,預測刀具的磨損深度,并與某過江通道的切刀磨損情況進行對比。

1 盾構切刀磨損機理

1.1 失效形式

盾構切刀的失效形式大致分為刀具磨損和刀具脫落,切刀刀刃的磨損為切刀失效的主要形式。切刀的磨損主要來源于兩個部分:一是切刀刀刃直接與土體作用而引起刀刃磨損,從切刀磨損的具體形式來看,該類磨損會導致切刀刀刃處變短變平,對切刀的切削效率具有很大的影響;二是泥水盾構施工中的泥碴流動會造成切刀刀刃磨損,該類磨損會對切刀刀刃、切刀刀體以及刀座和盾構機的刀盤都有一定的磨損。這兩類磨損中,切刀與土體直接作用引起的磨損是切刀磨損的主要組成部分,在切刀對軟巖以及泥沙層進行切削作用時,該類磨損尤為突出。

1.2 磨損機理

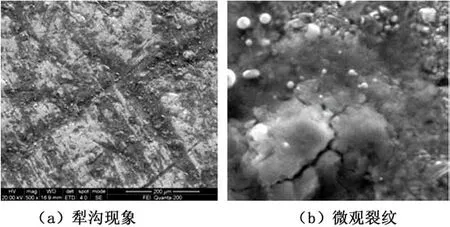

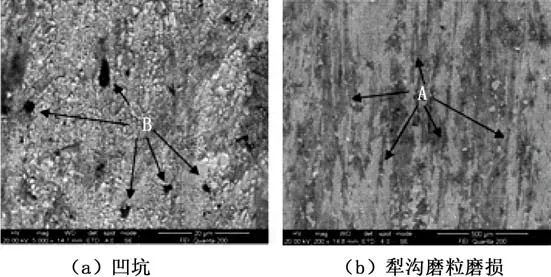

盾構切刀切削巖石過程中,切刀表面材料直接與巖石及泥碴進行切削作用,兩者之間直接進行滑動摩擦作用,巖石中的硬質顆粒對切刀材料表面進行切削作用,產生磨粒磨損現象。磨粒對切刀材料的作用過程與磨粒對滾刀材料的作用過程基本相同,且磨粒磨損所占比例更大。切刀的前刀面磨損主要為硬質顆粒與切刀表面相互作用的二體磨粒磨損,如圖1所示;后刀面的主要磨損形態為硬質顆粒或硬突起物摩擦產生的溝槽和微觀剝落,如圖2所示。切刀的磨損與切刀材質、地質條件、切刀在刀盤上的安裝位置以及刀間距和切削距離等有關。

圖1 切刀前刀面磨損現象

圖2 切刀后刀面微觀磨損形貌

2 盾構切刀磨損預測模型

2.1 受力模型

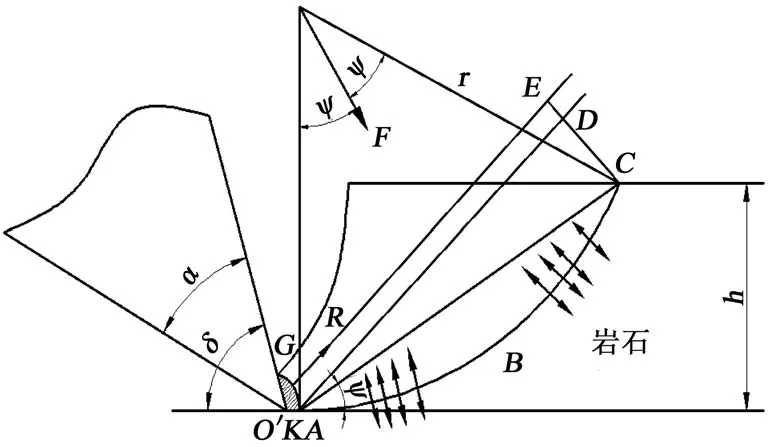

切刀受力分析通常采用的計算方法有靜力學分析方法、庫侖摩爾分析方法和Evans最大拉應力分析方法等。但針對杭州市望江路過江通道項目的實際地質條件,其大部分為軟巖地層和砂卵層,因此本文引用中南大學暨智勇提出的盾構機切刀切削軟巖的受力模型[6],如圖3所示。

圖3 切刀切削軟巖受力模型示意圖

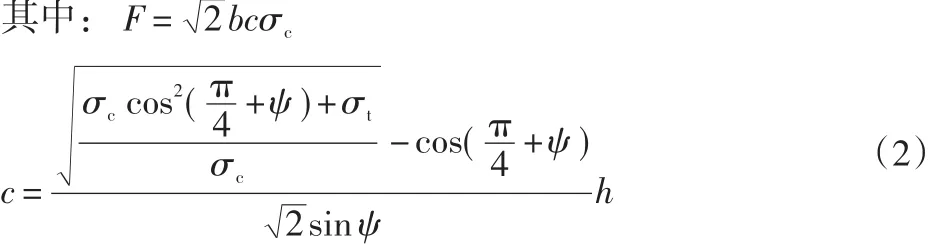

盾構切刀與軟巖土作用時的受力模型具體形式為:

式中:b為切刀刃寬;σc為巖石抗拉強度;δ為切刀前刀面與巖石的夾角;h為切刀刀深;α為切刀刀刃角;φ為切刀與巖石之間的摩擦角;F為切刀作用在巖石中心塊上的合力。

式中:σt為巖石抗拉強度;ψ為破碎角。

2.2 運動學分析

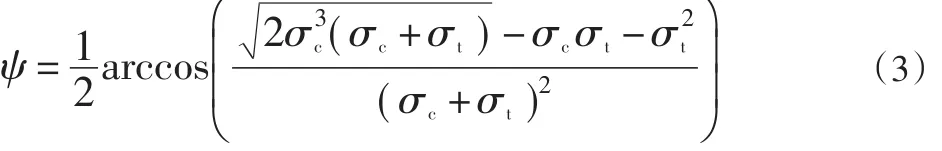

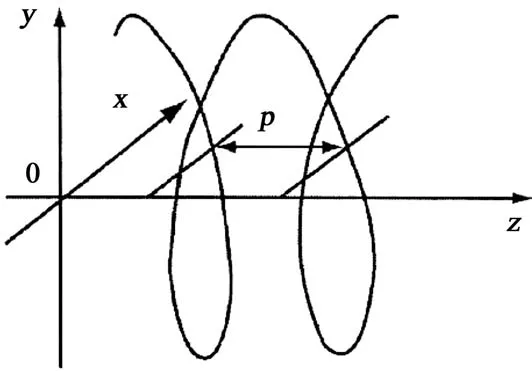

盾構機刀盤上布置著多把切刀,在掘進過程中,隨著刀盤的旋轉向前掘進。切刀沿著刀盤軸心旋轉的同時,也沿著軸線向前推進,作等間距螺旋線運動。運動軌跡如圖4所示。

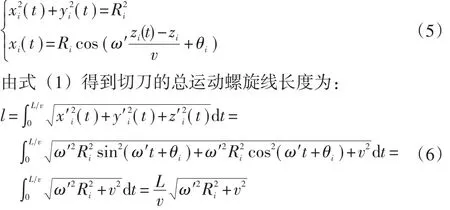

以盾構機刀盤軸線為Z軸,掌子面為XY平面,建立固定的坐標系O-XYZ;再以盾構機刀盤表面為X1Y1平面,建立隨刀盤轉動的動坐標系O1-X1Y1Z1。此時,任何一把切刀的圓柱坐標為(Ri,θi,Zi),則第i把切刀在X、Y、Z 三軸上的坐標為:

圖4 切刀運動軌跡

式中:xi(t)、yi(t)、zi(t)分別為第i把切刀在三軸方向的坐標值;Ri為盾構切刀的安裝半徑;θi為切刀的初始相位角;ω′為盾構刀盤的旋轉角速度;v為盾構機的實際推進速度;t為掘進時間。根據式(1)可得盾構切刀的空間螺旋線方程為:

式中:L為盾構機的掘進距離;v為盾構機掘進速度;Ri為切刀安裝半徑;ω′為盾構刀盤旋轉角度;θi為盾構刀盤上第i把切刀初始位置的相位角。

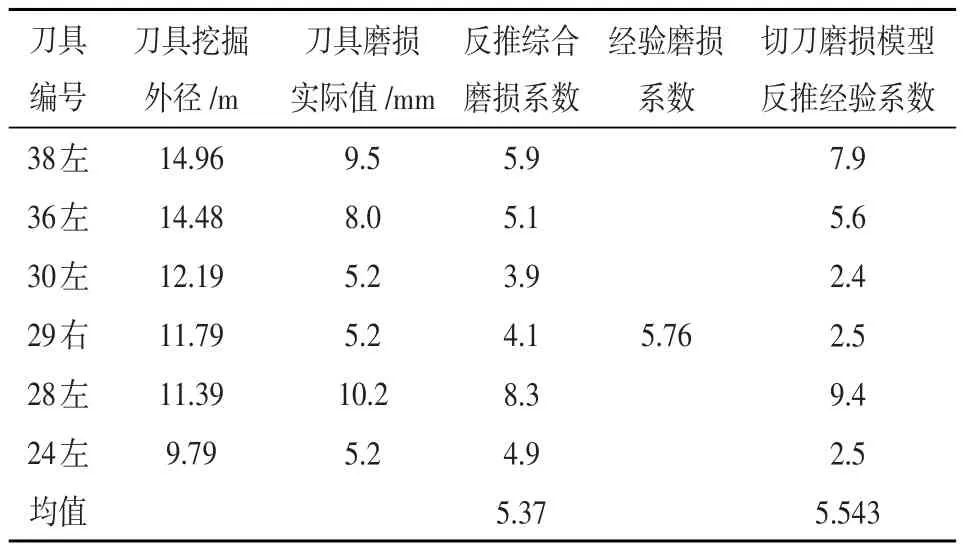

2.3 磨損預測模型建立

在泥水盾構施工過程中,切刀與巖石之間的摩擦為滑動摩擦。在滑動摩擦中,巖石顆粒直接對切刀和巖石的接觸表面進行磨損,使切刀的刀刃部分扁平變短,從而降低切刀的切削效率,最后切刀因磨損而失效。對于滑動摩擦過程來說,切刀的磨耗量為:式中:ω為切刀與巖石之間磨損強度與摩擦因數的乘積;FV為切刀所受的垂直載荷;l為切刀在巖石上的滑動實際距離。

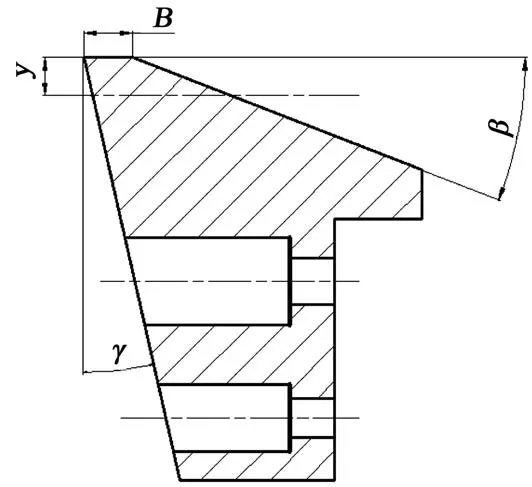

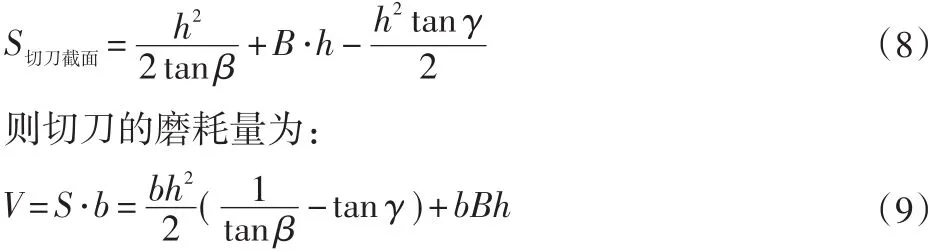

對于盾構切刀磨損,在實際盾構施工工程上一般利用切刀截面處的磨損高度代表切刀磨耗量。由于盾構切刀的截面形式較多,本文對常用盾構切刀進行磨損情況分析,截面如圖5所示。當盾構機掘進距離為L,即切刀運動長度為l時,假設切刀的磨損高度為h。

對于盾構切刀,刀具的實際磨耗量為切刀的磨損面積與刀具寬度的乘積,當切刀的磨損高度為h時,切刀的磨損截面積為:

圖5 盾構切刀磨損截面

式中:b為切刀刀刃寬度;h為切刀磨損高度;B為切刀橫截面上刀刃處長度;γ為切刀前角;β為切刀后角。

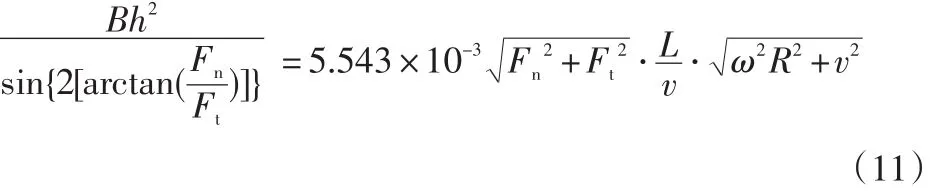

該盾構切刀的磨損模型選用中南大學王凱[12]的盾構切刀磨損預測模型,實際的磨損系數則是根據杭州望江路過江通道的換刀數據計算可得,因此該預側模型為:

2.4 磨損系數確定

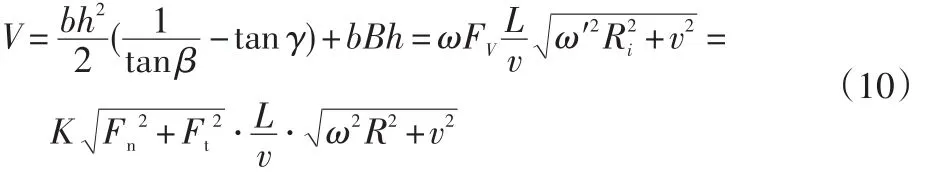

針對本工程的磨損系數,可以通過實際的換刀數據求得。以本工程左線掘進至578環(約1.2 km)后換刀統計的磨損量為例,取其磨損量對磨損系數進行反推,并與其已有的經驗磨損系數進行對比。換刀數據如表1所示。

表1 杭州望江路過江通道左線0~578環換刀數據

反推求得切刀磨損模型的磨損系數均值為5.543 10-3mm/km,與實際工程計算得到的經驗磨損系數5.76 10-3mm/km相差不大,表明該磨損模型預測切刀的磨損具有可行性。以下分析將采用5.543 10-3mm/km作為磨損系數對切刀進行磨損預測分析,即切刀磨損預測模型為:

3 切刀前角以及切深對切刀磨損特性的影響

3.1 前角對切刀磨損特性的影響

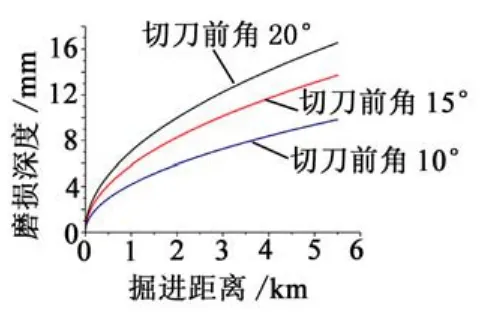

由上述分析可知,切刀前角對其受力影響較大,根據上述建立的切刀磨損預測模型可知,切刀受力對其磨損深度有較大影響,即切刀的前角影響其受力,進而影響其磨損情況。根據工程實踐以及刀具廠家生產經驗,本工程地質條件下,刮刀前角設計范圍為10h~20h。在切深為10 mm時,取切刀前角分別為10h、15h和20h,對切刀的累計磨損量進行預測分析。圖6所示為切刀前角不同時,切刀磨損深度隨掘進距離的變化。由圖可知,在切深一定的條件下,隨著切刀前角增大,磨損高度增大。這是由于在該模型建立的條件下,切刀前角越大,相當于切刀磨損的截面積部分越小,即表明在該切深條件下用于切削的合金塊減小,相同推力作用刮刀與土體的接觸面積減小導致刀刃處單位橫截面積受力增大,故磨損高度增大。切刀前角為20h時,磨損量最大為16.56 mm;切刀前角為10h時,磨損量最小為9.83 mm。綜合分析,刮刀前角建議取15h~20h。

圖6 不同前角刮刀磨損量隨掘進距離變化

圖7 不同切深刮刀磨損量隨掘進距離變化

3.2 切深對切刀磨損特性的影響

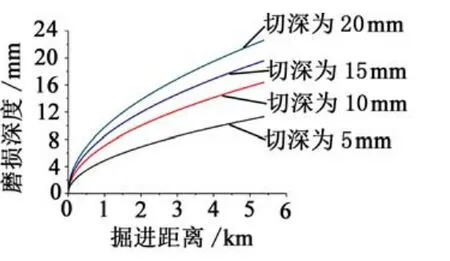

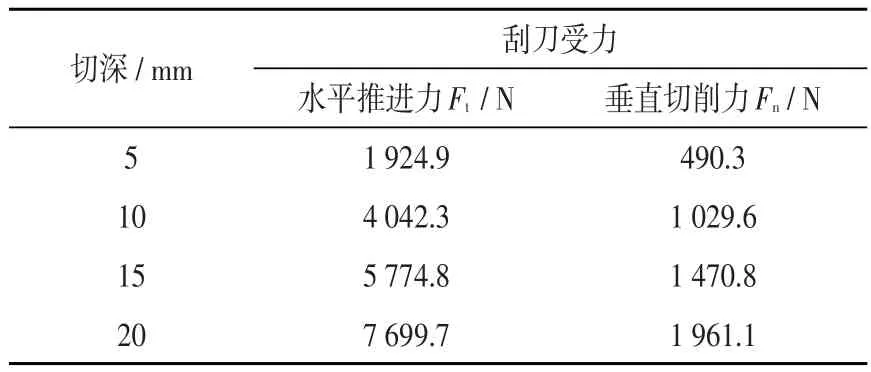

由以上分析可知,切刀前角為20h時磨損量相對較大,結合刮刀的受力分析可知,切刀的水平推進力和垂直切削力隨切深的變化較大,即對其磨損影響較大。切刀在不同切深的受力如表2所示。

表2 切刀受力情況

圖7所示為切刀在不同切深時隨掘進距離的磨損變化情況。由圖可知,切刀磨損量隨切深的增大而增大。切深越大,切刀在切削過程中受力越大;當切削力增大時,切刀與巖土的接觸面上單位面積壓強增大,磨粒壓入切刀表面深度也增大,則磨粒對切刀的磨損作用程度增大。切深為5 mm時,切刀磨損深度最小為11.43 mm;切深為20 mm時,切刀磨損深度最大為22.86 mm。

以上通過切刀磨損預測模型對刮刀的磨損特性進行分析時,均是在一定特定條件下進行,即暫時沒有受力隨磨損量的變化。事實上,切刀在掘進一段時間后就會出現磨損,此時刀刃變鈍,在刀刃部將產生較大的切削阻力,此時切刀的受力將發生變化。且盾構掘進距離越大,切刀磨損量越大,此時刀刃磨損面將增大,磨損面與巖土間的阻力也會增加。根據工程經驗,切刀刀刃的主切削合金在切削一定距離后,崩刃也占了切刀失效相當大的比例,因此實際施工工況下,切刀換刀時并非只有刀刃合金磨損到規定高度的情況,也有刀刃崩斷等失效情況需要換刀。結合以上切刀磨損量預測分析,本工程地質條件下,建議掘進至0.6~1.1 km時即可進行一次換刀。

4 盾構切刀磨損在線監測系統

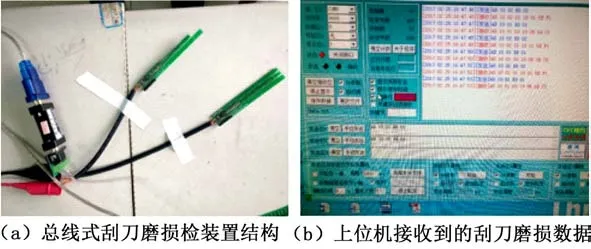

根據切刀磨損預測模型,從理論上分析了切刀的磨損特性。在實際工程中,刀具會由于惡劣的地質條件,不可避免地出現磨損失效。為了及時了解刀具的磨耗情況,得到換刀的掘進距離,設計了切刀磨損的在線監測系統,使計算機通過檢測各類傳感器信號變化,實時預測刀具的磨損和破損狀態。切刀的在線監測系統分為總線式和分立式。總線式切刀磨損在線監測裝置的優勢在于布線方便。分立式切刀磨損裝置由于每個切刀都是獨立的引線,因此當切刀檢測要布置很多時,導致需要線路很多,而總線式的切刀磨損能最大程度地減少布線,進而管路布置的工作量。總線式切刀磨損檢測裝置結構圖如圖8(a)所示;上位機接收切刀磨損的數據如圖8(b)所示。從圖8(b)可以看出總線上發射的數據和接收到的數據。通過數據可以很容易觀察到電阻的磨損量、電阻值、溫度變化。

圖8 切刀磨損監測系統

5 工程驗證

為了驗證所提出的切刀磨損模型的正確性,對預測的切刀磨損值和實測的切刀磨損值進行了比較。通過所更換的切刀與未使用時的切刀高度進行比較,在切深20 mm時,經過1 km的掘進,再對切刀進行測量,磨損高度為24.4 mm,預測的磨損值和實測的磨損值誤差為6.3%。

6 結束語

本文的預測模型結合了盾構施工的掘進參數和切刀幾何參數的關系,以及對地質特征進行結合,符合對泥水盾構的切刀磨損實際情況。基于本文的分析結果,可以得到以下結論。

(1)盾構切刀前刀面的磨損主要是犁溝現象和微觀裂紋;后刀面的磨損主要是凹坑和犁溝磨粒磨損。

(2)通過工程數據,確定該盾構區間的磨損系數為5.543 10-3mm/km。

(3)在切深為10 mm、帶壓更換刮刀前角為10h~20h,掘進相同距離時,刮刀磨損量隨前角增大而增大。刮刀前角為20h時,磨損量最大為16.56 mm;切刀前角為10h時,磨損量最小為9.83 mm。因此,本工程地質條件下,刮刀前角建議取15h~20h。

(4)基于切刀的磨損模型,建立切刀磨損在線監測系統,能夠監測到電阻磨損量的變化,從而換算為切刀磨損量。