葡萄花外圍裂縫性儲層欠注水井治理技術分析

楊茜(大慶油田有限責任公司第七采油廠)

1 儲層欠注井情況

隨著外圍儲層注水開發的深入,欠注井數逐年增加,地層能量明顯不足,影響區塊的整體開發效果。統計目前欠注井共有861 口1 835 個層段,占注水井總井數的37.98%,平均單井注水壓力15.3 MPa,日配注27.3 m3,日實注12.7 m3,而其中外圍區塊欠注井比例達到54%以上,平均單井日欠注超過14 m3。從儲層欠注井情況分區統計看(表1),欠注井由北向南呈逐漸加重趨勢,特別是敖A 區塊出現了成片欠注的情況,影響注水開發效果。

2 欠注原因分析

2.1 儲層物性差滲透率低

敖A 儲層以三角洲前緣席狀砂沉積為主,平均有效孔隙度為21.6%,空氣滲透率為13.3×10-3~40.9×10-3μm2,油層孔隙發育、連通性較好,顆粒孔隙中共生綠泥石與次生石英,表面共生綠泥石與伊利石,由于砂體發育薄差、滲透率低、孔隙泥質含量高,使得后期生產過程中注水壓力高,吸水能力差[1-2],形成長期欠注井。

2.2 難以建立有效驅替

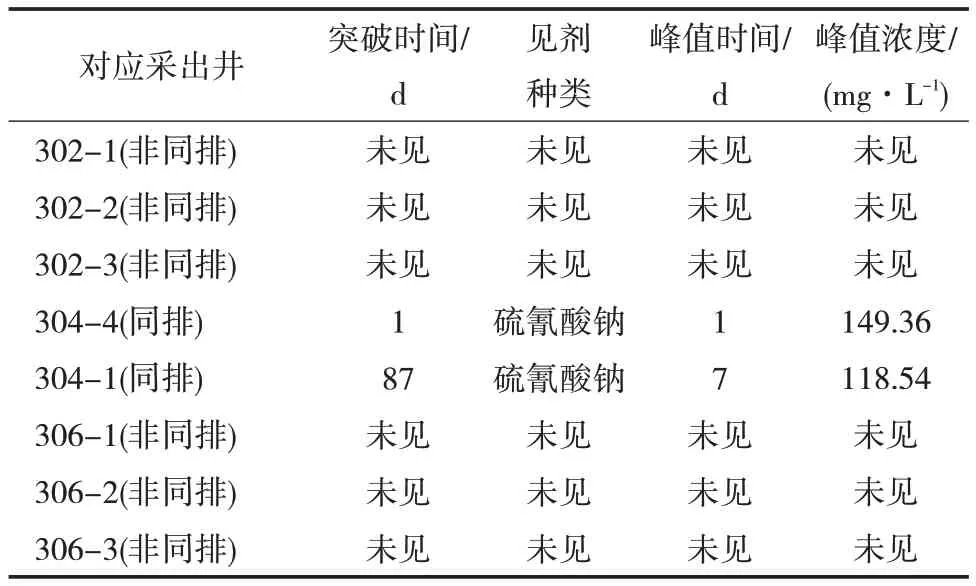

敖A 區塊發育近東西向天然裂縫,在以往井網條件下,對敖304#注入井采用示蹤劑進行驗證,東西向示蹤劑突破時間短(水井同排方向),見劑濃度明顯,且后期生產過程中東西向含水快速上升,而非東西向未見到顯示,敖304#注入井示蹤劑測試情況見表2。分析原因主要受天然裂縫影響,造成不同方向的注水差異,為此,在敖A 區塊改為線性注水方式,避免了裂縫性見水的情況,但南北向的注采關系(非裂縫方向),難以建立有效驅替關系,造成注入端壓力高,吸水能力差,形成長期欠注井,而油井端表現為地層能量不足,采出程度低的情況。

表2 敖304#注入井示蹤劑測試情況

2.3 近井地帶嚴重污染

近井污染的原因,一是受注入水懸浮顆粒、含油雜質、硫酸還原菌等有機雜質影響,形成一定半徑的污染帶;二是井底壓力高,地層出油出蠟,在水嘴或近井地帶形成堵塞,多見于轉注井。由于污染堵塞地帶的形成,造成井筒附近滲流能力降低,使得注入壓力提高,吸水量減少[3]。

3 欠注井解堵增注技術及分析

通過對外圍區塊儲層物性條件分析,確定影響區塊注水井欠注的主要原因[4-6],針對儲層物性差,建立有效驅替難,近井污染堵塞的問題,采用壓裂改造為主[7],化學解堵為輔的方式,提高欠注井治理效果。

3.1 增注工藝優化

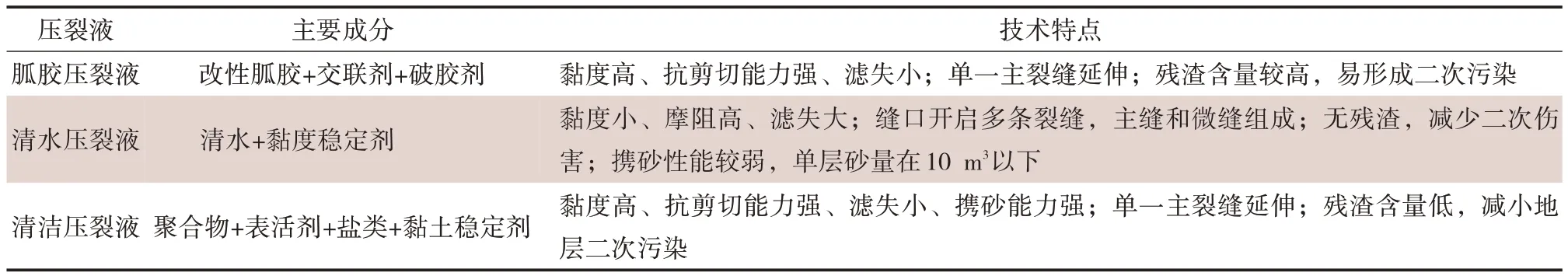

3.1.1 壓裂液優選

由于敖南儲層物性差、滲透率低、敏感性強,需要低污染、低殘渣及穩定性強的壓裂液體系,降低儲層傷害,同時提高裂縫控制體積,目前可應用的壓裂液主要有:胍膠壓裂液、清水壓裂液[8-9]及清潔壓裂液,通過組分及物性特點分析,選用攜砂能力強、殘渣含量低的“聚合物+表活劑+黏土穩定劑”的清潔壓裂液,水井壓裂液特點見表3。

3.1.2 工藝優化

敖A 區塊主要以線性注水方式為主,對受儲層物性及砂體影響出現的欠注井,根據儲層物性條件及裂縫特征,采用提高注水波及體積、縮短有效趨替距離的方式改善欠注井注水效果。

1)對于砂體發育較好主體席狀砂儲層,利用深穿透的方式強化鄰井注水干擾,提高注水波及體積,達到提高注水效果的目的。設計單層砂量由6~7 m3提高到10~20 m3,平均裂縫穿透比由15%提高到35%,提高水井注入效果,及同排水井干擾強度,增大非裂縫方向的波及體積。

2)對于發育較差的非主體席狀砂儲層,利用小層對應壓裂的方式,注入端采用深穿透方式提高注水干擾強度,采出端采用轉向壓裂方式,縮短有效驅替距離,在南北向建立有效驅替關系,達到有效治理欠注井目的。

3.1.3 配套工藝優化

為保證壓裂后降壓增注效果,避免裂縫有效支撐體積前移、縫口閉合,采用“發泡劑+尾追樹脂砂”的方式,利用發泡劑產生熱量軟化樹脂砂薄膜,變縫口支撐劑點接觸為面接觸,提高縫口支撐強度,避免出現縫口“包餃子”現象,降低壓裂改造效果,根據施工經驗,設計單井發泡劑用量1 000 kg,尾追樹脂砂2 m3,可達到有效支撐縫口的目的。

根據以上分析,對于敖南儲層的長期欠注井,采用“清潔壓裂液+黏土穩定劑+增大裂縫穿透比(或對應壓裂)+尾追樹脂砂”的改造工藝,提高欠注水井的降壓增注效果,達到解除污染、建立有效驅替,完善注采關系的目的。

3.2 解堵工藝優化

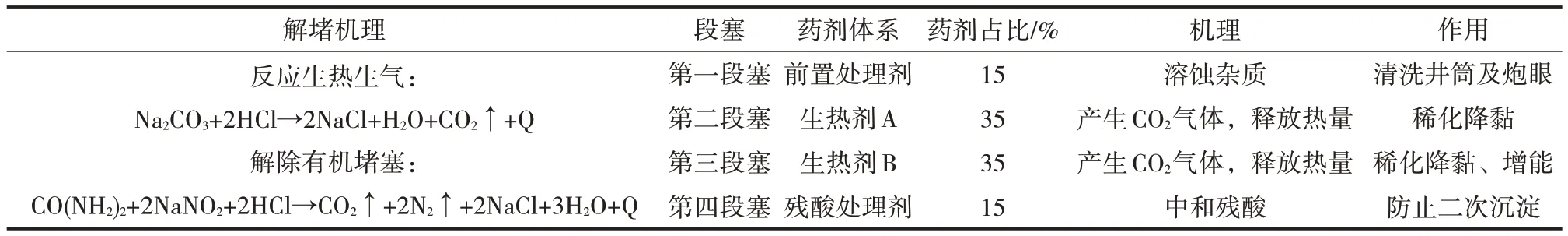

由于外圍區塊部分井為轉注井,受注入水溫度影響,近井地帶容易出現死油死蠟,造成近井地帶形成堵塞污染帶,使得注水壓力增大,吸水量減小,針對這類井采用壓裂、解堵綜合改造的方式。一是壓裂工藝提高注水波及體積,在設計上根據井網條件及砂體發育,采用深穿透或對應改造的方式,增大波及體積,縮短驅替距離;二是化學解堵解除近井死油污染,設計采用自生CO2解堵方式,產生熱量及CO2氣體,溶解死油死蠟,降低原油黏度,提高流動能力,解除污染堵塞,保證近井地帶吸水能力,達到解堵增注的效果,自生CO2解堵機理及工藝體系見表4。

表3 水井壓裂液特點

表4 自生CO2解堵機理及工藝體系

4 工藝技術評價

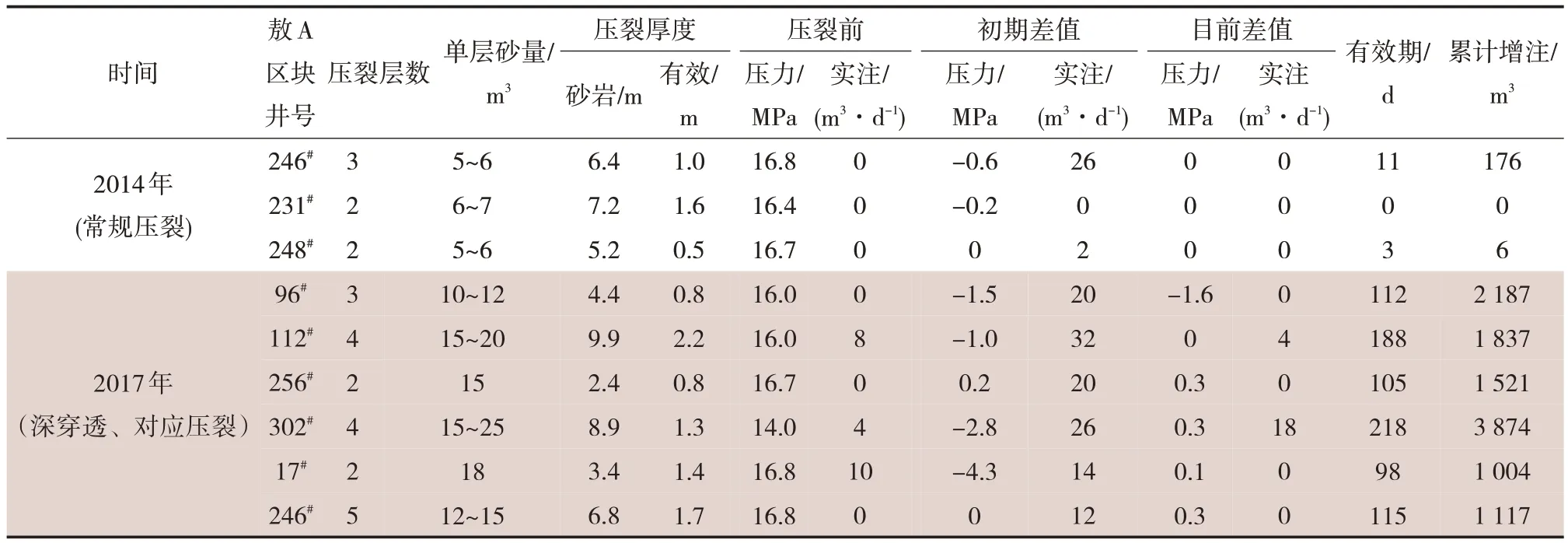

1)通過提高裂縫控制距離、增大穿透比及對應改造的方式,可有效提高物性發育差、有效厚度薄、難以建立有效驅替儲層的長期欠注井的治理效果,相比與常規方式,累計效果明顯增加。

在敖A 線性注水區塊,對比相似儲層條件井,2017 年實施6 口井,相比于2014 年單層砂量從6~7 m3,提高到10~20 m3,大幅度的提高了裂縫的控制程度及溝通距離,對比壓后效果,日增注提高11.4 m3,有效期延長134 天,累計增注提高1 862 m3,鄰近油井也見到了增油效果,井組平均增油達到157.3 t,平均單井取得經濟效益35.7 萬(45美元/桶),通過提高裂縫控制距離,縮短驅替距離,有效提高欠注井治理及連通油井的增油效果,取得較好的經濟效益,2014、2017年敖南區塊欠注井壓裂效果統計見表5。

2)采用壓裂+化學解堵方式治理出油欠注井,解除井底堵塞水嘴的死油、死蠟,同時利用壓裂改造技術,增大注水波及體積,提高欠注井治理效果。

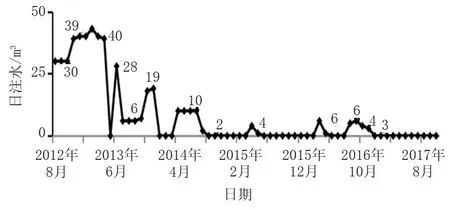

以敖300#井為例,該井2012 年3 月油轉水,初期日注水40 m3,正常注水360 天,欠注720 天,以往測試過程中發現出油、出氣嚴重,投注以后吸水效果差,為長期欠注井,敖300#井以往生產曲線見圖1。為改造吸水效果,2017 年實施壓裂改造,初期注水效果較好,由于出油出蠟,注水效果變差,采用自生CO2化學解堵方式,解除近井堵塞,疏通裂縫通道。壓裂設計上采用深穿透方式,單層砂量10~18 m3,裂縫長度80~140 m,提高波及體積,同時解除死油死蠟堵塞,設計解堵半徑8.1 m,以0.35 m3/min 排量注入52 m3藥劑,生熱劑以1∶1 比例籠統注入,達到解堵目的。

圖1 敖300#井以往生產曲線

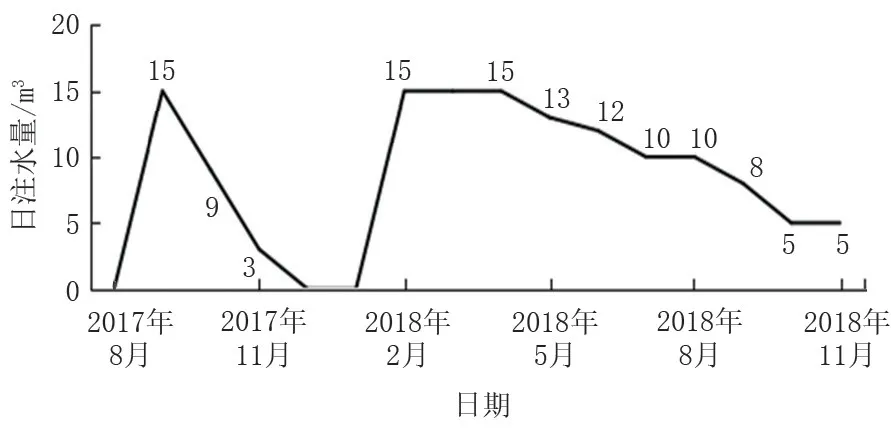

利用壓裂和解堵后,該井取得較好的增注效果,初期增注15 m3,壓力下降3.5 MPa,截止到2018 年11 月累計增注2 720 m3,有效期達到了256 天,降壓增注效果顯著提高,敖300#井壓裂及解堵后生產曲線見圖2,改變了長期欠注的情況,注水30 天后鄰近油井見到了增油效果,日產油提高了0.5 t,累計增油189.3 t,獲得經濟效益42.9萬元。

表5 2014、2017年敖南區塊欠注井壓裂效果統計

圖2 敖300#井壓裂及解堵后生產曲線

3)針對外圍裂縫性儲層欠注井比例高,常規改造方式基本無效的情況,通過欠注井特點分析,欠注類型劃分,采用針對性的改造技術,通過個性化設計,現場共實施7 口井,平均單井累計增注達到了2 037 m3,平均單井組油井增油162 t,獲得經濟效益36.7萬元。利用這種改造技術及設計方式,不僅提高了外圍欠注井治理效果,也改變了以往常規改造方式油井不見油、無效益的情況。

5 結論

1)葡萄花外圍儲層形成長期欠注井的主要原因是儲層物性差、滲透率低、天然裂縫發育,油水井難以建立有效驅替。

2)對于外圍薄差儲層的長期欠注井,采用“清潔壓裂液+黏土穩定劑+增大裂縫穿透比+尾追樹脂砂”的改造工藝,累計增注效果及有效期顯著增加,有利于外圍薄差儲層欠注井的治理。

3)對于出油欠注井,由于井底死油、死蠟易重新形成污染帶,造成壓后增注效果不理想,對于這類井建議采用壓裂與化學解堵結合的方式,達到解堵增注目的。