抽油機叢式井應用共直流母線技術研究

曲志君(大慶石油管理局有限公司技術監督中心)

隨著油田開發的不斷深入,井場模式已從單井、少井向多井、叢式井模式轉變,多井集中在一個井場,油井之間距離在十米以內。一方面,井場控制柜等配電設備數量多,占地面積大,增加了配電系統的建設成本;另一方面,變壓器數量多、總容量大,增加了配電系統的損耗。因此,多井集中供配電勢在必行[1]。在油井調控方面,油井的智能調控是實現多井模式下集約化管理,規模化效益的必要技術手段[2-3]。

1 共直流母線技術

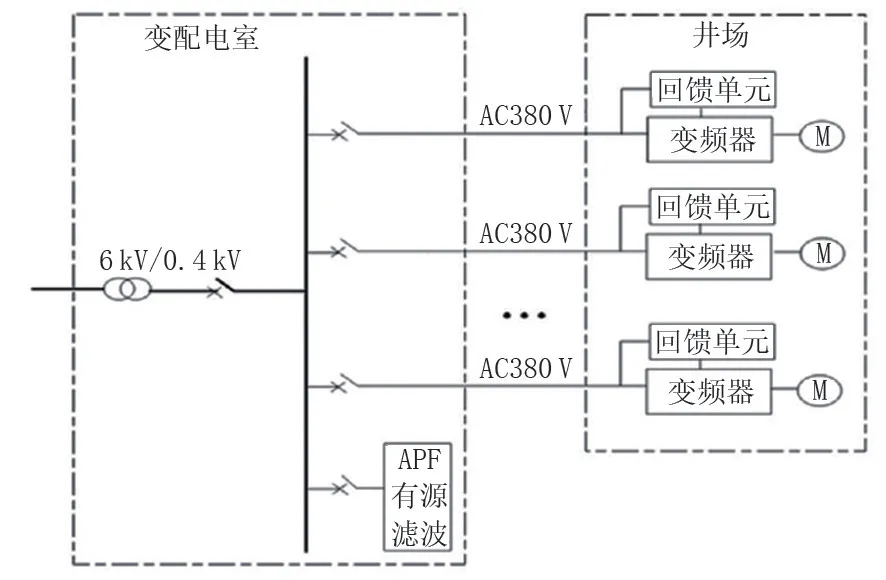

在采用常規變頻調控技術時,抽油機多井供配電系統的特點為:多井共用一臺變壓器,變壓器降壓后交流380 V 電分配到油井,單井配套變頻設備進行智能調控[4],常規變頻調速技術系統圖見圖1。

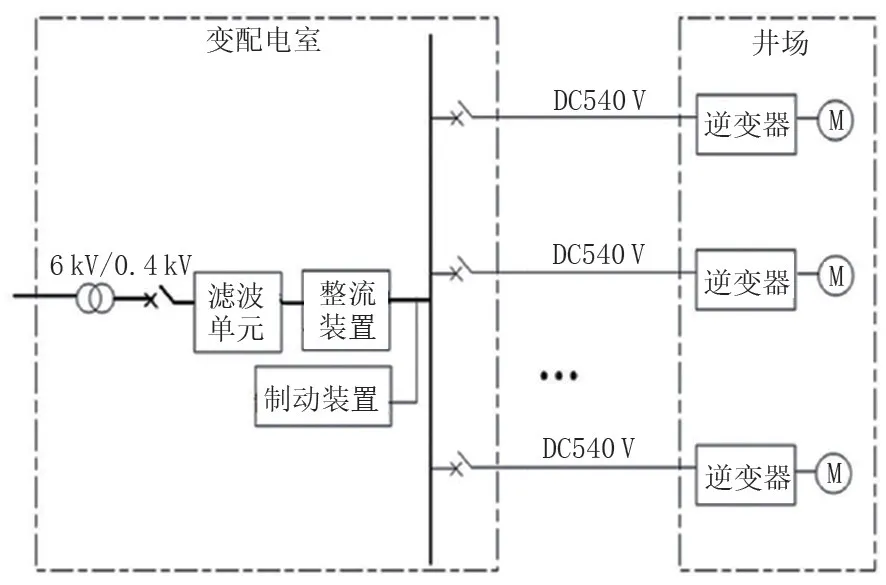

共直流母線技術是將變頻器整流單元和逆變單元分開,多口井共用一套整流裝置,單井配套逆變器進行調控的一種技術,實質上是一種變頻調控技術[5]。這種技術可應用于同一系統的多臺設備同時存在發電和電動運行狀態的情況,當同一生產系統中一個或多個電動機處于反發電狀態時,由于共用直流母線,其再生能量可以被同一系統中的其它電動機以電動的方式消耗掉,從而達到了節能降耗的效果[6]。

圖1 常規變頻調速技術系統圖

采用共直流母線變頻調控技術時,抽油機叢式井配電系統特點為:單井配套逆變裝置,多口油井共用整流裝置,整流后直流DC540 V 配出到各單井逆變器,逆變器實現對油井的調控[7],直流母線技術系統圖如圖2所示。

圖2 直流母線技術系統圖

2 現場應用

對大慶油田第七采油廠同一井場的10 口抽油機叢式井,應用共直流母線技術前后進行了現場測試。單井電動機額定功率均為11.5 kW,應用前井場共配置3 臺變壓器,10 臺單井變頻調速控制箱;應用后配置1臺變壓器,1臺共直流母線控制箱。

2.1 抽油機叢式井在原生產工況下運行測試結果

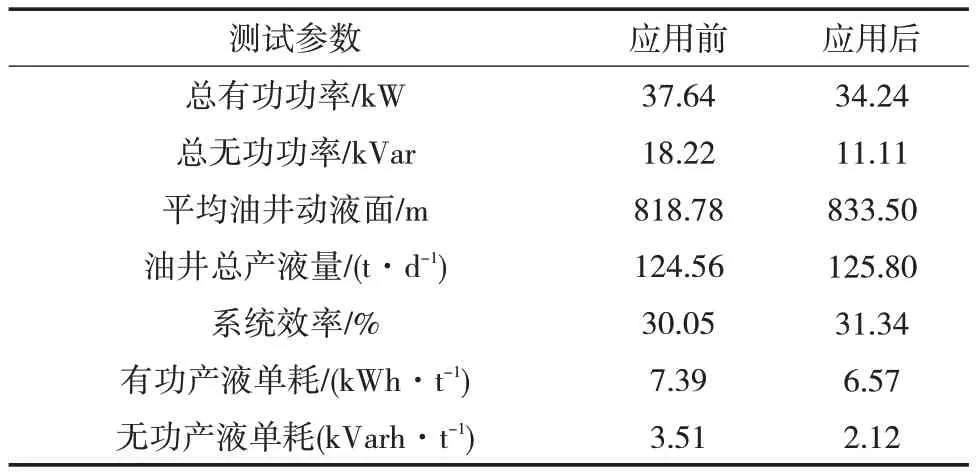

將10 口抽油機井視為一個系統[8],保持每口抽油機井在兩種工況下運行時沖程、沖速及運行頻率相同,對應用前后進行節能測試,電功率測點在變壓器二次側[9],抽油機叢式井測試結果見表1所示。

表1 抽油機叢式井測試結果

應用共直流母線技術后,各電動機工作在不同狀態下,能量回饋互補,實現了就地平衡,優化了系統的動態特性。10 口抽油機井系統效率提高1.29%,有功單耗下降11.09%,無功單耗減少39.64%,可實現年節電2.70×104kWh,節約電費1.71萬元。

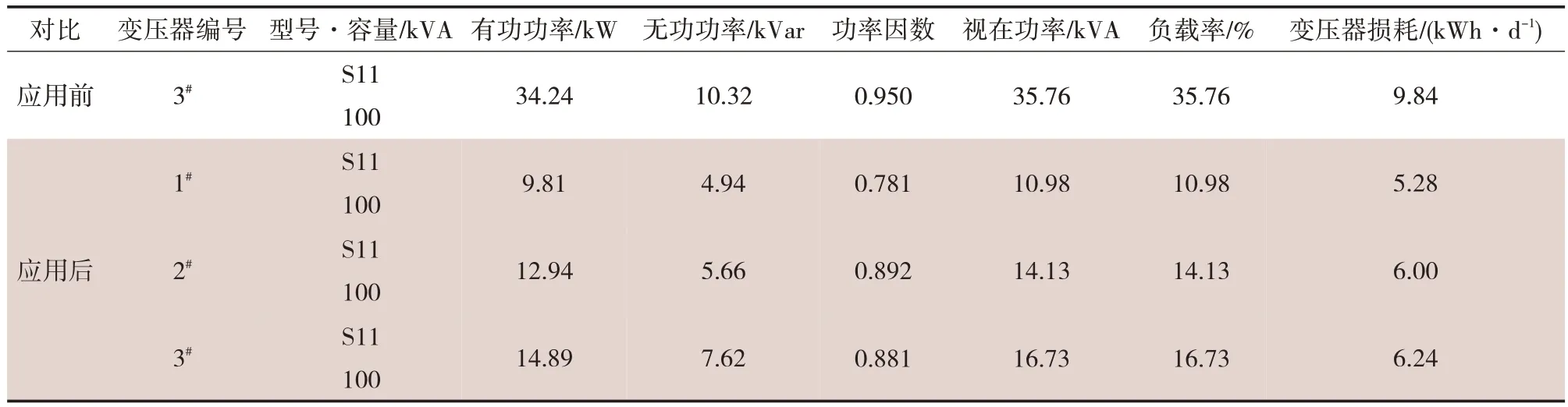

多井集中配電后,井場變壓器數量由3 臺100 kVA 變壓器減至1 臺100 kVA 變壓器,運行數量減少2 臺,總容量下降66.67%,變壓器負載率大大提高,變壓器損耗降低了43.84%,變壓器測試結果見表2所示。

多井共用整流裝置后,單井調控部分省去了整流環節,整流裝置容量大大下降。應用直流母線技術后,既實現了節能降耗,又可以降低配電系統的投資成本。

2.2 抽油機叢式井在不同頻率下測試結果

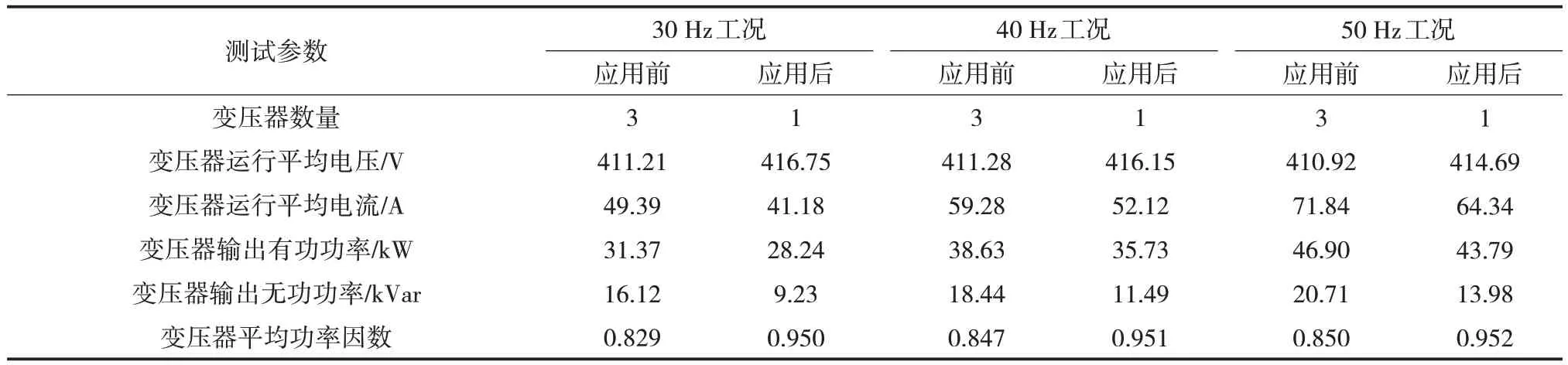

10 口抽油機井分別在變頻30、40、50Hz 工況下運行,對應用共直流母線技術前后進行節能測試,結果見表3所示。

應用共直流母線群控技術后,避開多口油井大電流的峰值疊加,相互避峰填谷,大幅度降低母線電流[10],抽油機叢式井系統在變頻30、40、50 Hz工況下運行時,變壓器輸出有功功率都有所降低,功率因數也有所提高。

3 結論

10口抽油機叢式井應用共直流母線技術后,井場變壓器數量減少了2 臺,變壓器的負載率提高、損耗降低;抽油機叢式井系統有功單耗下降11.09%,可實現年節電2.70×104kWh,節約電費1.71 萬元。在多個工況下應用,均有較好的節能效果。既能實現節能降耗,又可以降低配電系統的投資成本。它結構簡單,運行可靠,在油田多井、叢式井模式井場應用具有優越性,是適用于抽油機井的一種節電技術。

表2 變壓器測試結果

表3 變頻30、40、50 Hz工況電參數測試結果