超載下半剛性基層瀝青路面結構有限元分析

王 剛 張銀博

(太平洋建設集團有限公司1) 烏魯木齊 830000) (新疆交通建設集團股份有限公司2) 烏魯木齊 830000)

0 引 言

近年來,隨著西部開發大戰略和絲綢之路經濟帶的實施,新疆交通運輸業得到快速的發展,交通量劇增,隨之而來的超載和重載現象也日益嚴重.按照規范設計的路面結構和設計標準已經滿足不了正常的使用年限.和歐美國家相比,我國公路單車道的累積當量軸次遠遠大于設計軸載.如在設計年限為15年的公路上累積當量軸次為1.5×107~2×107次,而我國據統計平均水平已達到了1億次左右,有些路段甚至接近2億次,以及氣候環境影響因素長期作用,路面出現了縱、橫向裂縫、泛油、車轍、路基沉陷等病害,這些病害的產生降低了高速公路的服務水平,縮短了道路的使用壽命,進而影響高速公路建設的綜合效益充分發揮.因此,結合新疆地區特點,通過有限元分析的方法對現有路面典型結構進行力學響應分析,為延長路面的使用壽命提供必要的技術支持.

1 實測交通資料

本文以我國新疆維吾爾自治區的交通狀況為例,新疆位于我國西北邊陲,亞歐大陸腹地,總面積為166萬多km2,約占全國國土面積的1/6,是中國面積最大的省區,地域遼闊.隨著“十三五”規劃及西部大開發戰略的不斷實施,新疆經濟進入快速發展階段,公路建設不斷取得新成就,這對于加速現代亞歐大陸橋國際大通道形成,具有舉足輕重的作用.此外,新疆地區高速公路上超載的現象也十分常見.圖1為新疆某高速歷年交通量統計情況.由圖1可知,貨車、特大貨車數量增長穩健,貨運車輛趨于重載化、總載不斷增加,這些車輛絕大多數存在超載現象,個別軸載甚至可達138.2 kN.因此,針對新疆高速公路瀝青路面結構的力學分析,應適當考慮超載的情況[1-2].

圖1 某高速歷年交通量分布

2 路面結構及其材料參數的確定

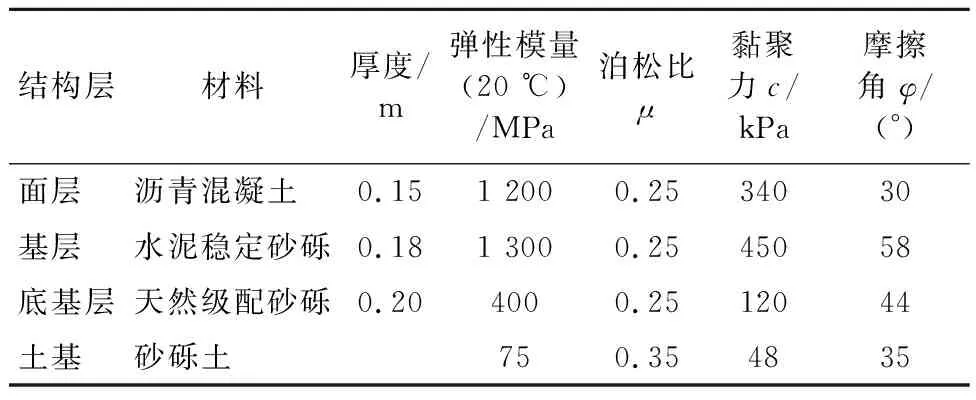

在參考G30吐烏大高速、烏奎高速,以及吐和高速路面結構的基礎上,選擇表1的路面結構作為典型代表進行有限元分析[3-5].本文構建模型采用非線性材料本構關系,其中D-P模型(Drucer-Prager)適用于抗壓強度高于抗拉強度的材料,在巖石、混凝土和土壤材料的分析中,得到的分析結果較為準確.D-P材料特性參數需要三個物理量進行約束,分別為黏聚力c、內摩擦角φ,以及膨脹角ψ.當材料受剪時,會發生體積膨脹,膨脹角是表征體積膨脹大小物理量.當膨脹角ψ=0°時,材料不發生體積膨脹;當膨脹角ψ=φ時,材料發生較大的體積膨脹;0°<ψ<φ時,材料發生較小的體積膨脹.本文采用π平面上投影為von Mises圓的屈服面和非關聯流動法則,即材料受剪時不發生體積膨脹,膨脹角ψ=0°.路面結構面層、基層、底基層、土基的參數選取參照研究區域實際路面結構以及已有的研究成果.

表1 瀝青路面結構參數

基層主要承受由面層傳來的車輛荷載,并將力擴散到下面的墊層和土基中去.實際上基層是路面結構中的承重層,應具有足夠的強度和剛度.為了探究基層材料參數對于力學響應的影響,本文另外選取了不同于原道路基層厚度及彈性模量的幾組參數進行力學有限元分析.基層厚度選擇18,24,30,36 cm四組,基層彈性模量選擇1 100,1 300,1 500,1 700 MPa四組.據此著重分析基層厚度、彈性模量在一定梯度變化情況時,道路各結構層層底力學響應情況.

3 有限元模型的建立

瀝青路面在行車方向和垂直方向為無限體,路寬方向為有限體,ANSYS有限元軟件只能計算有限體單元結構應力,考慮到有限元計算的精度及效率,選取8 m×8 m×8 m正方體模型[6-10].模型選取縱向行車方向為X,橫向垂直于行車方向為Z,豎向路面結構厚度為Y.模型邊界條件為:底面完全約束、頂面自由、路面前后方向和兩側均軸向約束.采用八節點六面體單元進行網格劃分.為簡化計算,路面結構層間按完全連續考慮.

4 路面結構力學響應分析

路面標準軸載采用BZZ-100表示,軸載取值100 kN,輪壓為0.7 MPa.考慮到研究區域高速公路車輛重載、超載化問題突出,計算軸載本文取150 kN,由相關公式可得計算輪壓為0.801 MPa.根據大量的試驗及理論分析認為,輪胎的接地面積更接近于長橢圓形或者矩形等非圓形形狀,為了計算方便與準確,可將輪胎接地形狀簡化為0.871 2L×0.6L的矩形(L為輪胎接地長度).通過計算可得,當量矩形的長為25.61 cm,寬為17.4 cm.

4.1 路面彎沉

路面彎沉由路面承受荷載后,各結構層產生變形而產生,它可以反映出路面各結構層承載能力,并且在一定程度上可體現出道路的使用狀況.彎沉值過大,表明各結構層承載能力不足,道路抵御病害的能力會不斷減弱,伴隨著交通荷載、氣候狀況、環境等外部因素的綜合作用,從而導致一系列病害相繼發生.因此,探究不同路面結構情況下,路面彎沉分布十分必要.圖2為車輛荷載作用時不同基層厚度與彈性模量情況下路面彎沉分布.

圖2 不同基層厚度和基層彈性模量情況下路面彎沉分布

由圖2a)可知,不同基層厚度路面最大彎沉均位于輪胎與路面接觸面中心位置,在同一荷載水平作用下,路面彎沉隨著基層層厚的增加而不斷減小.基層厚度選擇18 cm時路面最大彎沉值為0.657 mm,選擇36 cm時最大路面彎沉值為0.632 mm.基本可以判定路面結構承載能力與基層厚度有關,基層厚度太薄,導致路面結構層變形過大,彎拉應力增加.

由圖2b)可知,不同基層彈性模量路面最大彎沉同樣都位于輪胎與路面接觸面中心位置,在同一荷載水平作用下,路面彎沉隨著基層彈性模量的增加而不斷減小.基層彈性模量為1 100 MPa,路面最大彎沉為0.645 mm,1 700 MPa時,路面最大彎沉為0.635 mm,相差較小.

4.2 水平應力

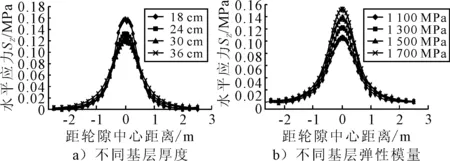

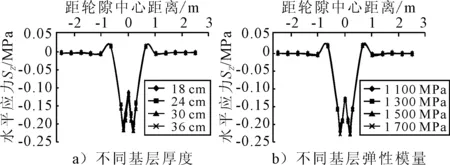

在較大的車輛荷載作用下,路面各結構層層底會產生彎拉應力,由于面層、基層與底基層材料的抗拉強度較低,在車輛荷載反復作用下,各結構層層底容易發生開裂,從而形成荷載疲勞裂縫.本文從改變基層厚度與基層彈性模量角度入手來探究路面各結構層層底水平應力SZ的分布情況,結果見圖3~4.

圖3 不同基層厚度和基層彈性模量情況時基層底部水平應力SZ分布

圖4 不同基層厚度和基層彈性模量情況時底基層底部水平應力SZ分布

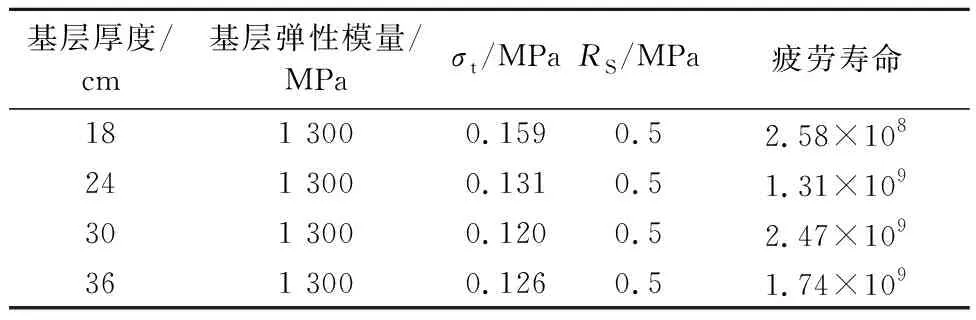

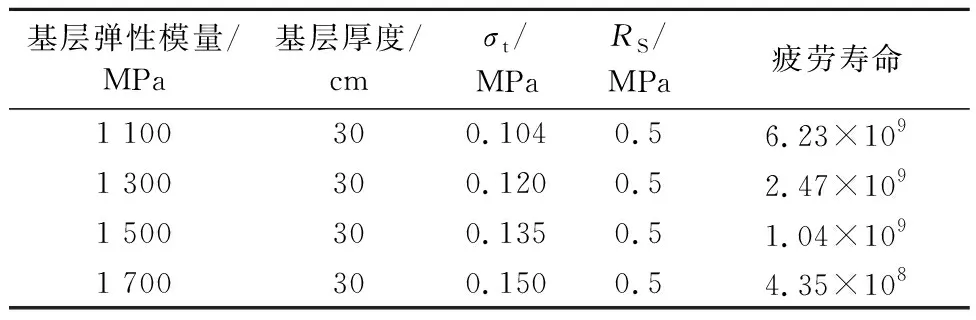

由圖3可知,在考慮超重的車輛荷載作用下,不同基層厚度與彈性模量基層底部均出現水平拉應力.在不同基層厚度和基層彈性模量情況下,基層水平最大拉應力均發生在荷載中心處.其中選擇基層厚度為18,24,30,36 cm時,基層最大水平拉應力分別為0.159,0.131,0.120,0.126 MPa.說明基層水平拉應力并不是簡單隨基層厚度增加而減少,而是存在臨界范圍,在臨界范圍內增加基層厚度可以減少拉應力,從而降低基層彎拉破壞幾率.當基層彈性模量為1 100,1 300,1 500,1 700 MPa時,基層最大水平拉應力分別為0.104,0.120,0.135,0.150 MPa.

由圖4可知,選擇基層厚度為18,24,30,36cm時,底基層最大水平拉應力分別為0.072,0.060,0.050,0.039 MPa;選擇基層彈性模量為1 100,1 300,1 500,1 700 MPa時,底基層最大水平拉應力分別為0.052,0.050,0.048,0.046 MPa.說明底基層水平最大拉應力隨基層厚度以及彈性模量增加而減少.

4.3 豎向應力

車輛荷載作用在路面上,會在瀝青面層產生瞬時壓應力,導致各結構層壓密變形,當路面結構層材料、厚度選擇不當或者施工中工程質量不達標時,就會導致路面結構出現車轍、沉降、裂縫等病害.以往研究發現,一般路面豎向壓應力面層底部最大,如果面層過薄,豎向壓應變無法在面層完全消散,會進一步向基層和底基層傳遞.圖5為不同底基層厚度與彈性模量情況下,面層層底豎向壓應力分布情況.

圖5 不同基層厚度和基層彈性模量情況時面層底部豎向應力SY分布

由圖5可知,在基層厚度或者彈性模量變化的情況下,面層層底豎向壓應變分布規律類似,沿路面中心位置左右呈“W”形分布,最大壓應力均在車載中心處,且相差不大.不同基層厚度情況時,面層最大豎向壓應力分布在0.200~0.219 MPa;不同基層彈性模量情況時,面層最大豎向壓應力分布在0.214~0.228 MPa.本文選取的典型路面結構,路面面層共15 cm,厚度適中,豎向壓應力不大,但是進一步分析可得,4 cm上面層層底豎向壓應力為0.729 MPa,9 cm中面層層底豎向壓應力為0.324 MPa,因此路面設計時,面層不宜過薄.如果面層過薄,高溫天氣瀝青路面結構層會在車輪荷載作用下,內部材料流動,產生橫向位移,形成失穩型車轍.由于選取的典型路面結構面層較厚,基層與底基層豎向壓應力較小,分布規律與面層底部類似,壓應力均集中于輪跡四周,故基層與底基層結構層層底壓應力不再贅述.

4.4 剪切應力

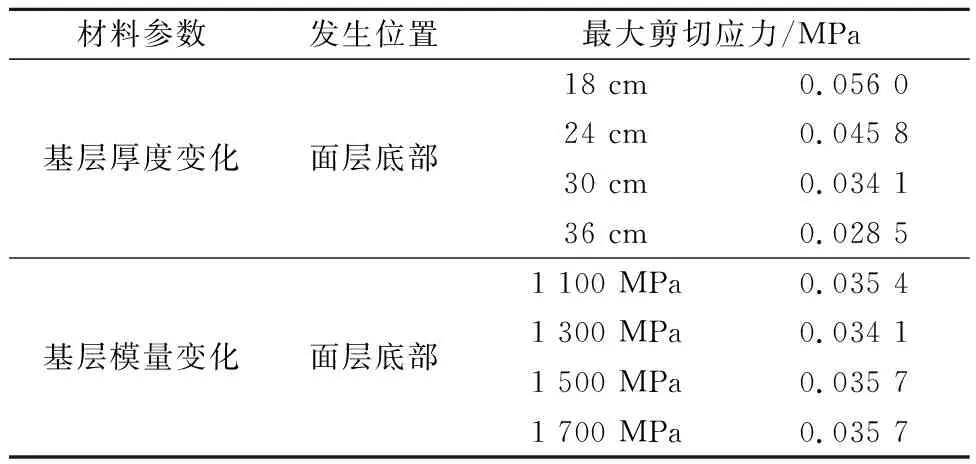

從新疆高速歷年路面病害調查數據可得推移、擁包、車轍病害多發,此類病害大多由于路面結構層中出現較大剪切應力.特別是夏季高溫天氣,瀝青材料黏稠度降低,很小的剪切應力,就能導致路面發生損壞.新疆地區夏季氣候極度干燥且酷熱,研究路面結構剪切應力分布很有必要.本文對路面結構層各向剪切應力進行比較分析,各結構層層底τxy均大于τyz,且基層、底基層基本不受剪切應力影響,數值較小,面層底部基層頂部的剪切應力最大,最大剪應力結果見表2.

由表2可知,基層厚度變化情況下,面層層底最大剪切應力變化明顯;基層模量變化時,剪切應力基本保持不變.剪切應力對基層厚度變化更為敏感,18 cm基層厚度時最大剪切應力是36 cm時的2倍.因此,適當增加基層厚度,可以減少路面的剪切破壞.

表2 路面結構層最大剪應力

4.5 路面結構疲勞壽命分析

半剛性基層材料的抗拉強度較低,在車輛荷載反復作用下,層底容易發生開裂,發生結構破壞.現行規范選擇基層或底基層拉應力(變)作為控制應力(變),與室內簡支小梁彎拉試驗或圓柱體間接拉伸試驗測得的極限彎拉應力比較,運用疲勞性能方程,預估路面結構出現疲勞破壞時所能承受的重復應力作用次數.水泥穩定類材料的疲勞性能模型為

(1)

式中:σt為反復彎拉應力,MPa;RS為彎拉強度,MPa,根據室內試驗數據取0.5 MPa.

本文選擇基層底部拉應力作為控制應力,并采用4.2中不同基層厚度與模量對應下的最大水平拉應力值,通過上述預估模型計算各路面結構疲勞壽命.結果見表3~4.

表3 不同基層厚度下路面結構疲勞壽命

表4 不同基層彈性模量下路面結構疲勞壽命

通過表3~4可知,在基層厚度達到30 cm之前,路面結構疲勞壽命隨基層厚度增加呈現大幅增長,30 cm基層厚度的疲勞壽命是18 cm時的9.6倍,繼續增加基層厚度至36 cm,疲勞壽命反而下降30%.由于基層材料微結構的局部不均勻,誘發應力集中而出現損傷,此類損傷會降低基層材料的強度及剛度.路面典型結構下的基層彈性模量為1 300 MPa,假設基層出現損傷,彈性模量下降為1 100 MPa,此時路面結構疲勞壽命為6.23×109,較基層彈性模量為1 300 MPa時增加了2.6倍.為了進一步研究基層彈性模量對于疲勞壽命的影響,增加基層彈性模量至1 500,1 700 MPa對應疲勞壽命較路面典型結構時分別下降57.9%、82.4%.基層彈性模量減少時,基層材料應力釋放,彎拉應力降低,路面疲勞壽命增加.但基層彈性模量過低,路面結構承受荷載時基層與底基層產生較大塑性變形,底基層拉應力相應增加,底基層疲勞壽命下降,一旦超過底基層極限拉應力,就會出底基層裂縫,進而影響路面長期使用性能.

5 結 論

1) 路面彎沉值隨基層層厚以及彈性模量的增加而不斷減小,最大彎沉均位于輪胎與路面接觸面中心位置,基層厚度的改變對路面彎沉值分布波動性影響更大.在充分考慮工程造價條件下,選擇較厚的基層厚度可以有效提高路面承載力.

2) 基層層底水平拉應力隨基層彈性模量的增加而增加,底基層層底水平拉應力隨基層彈性模量的增加而減小.底基層水平拉應力隨基層厚度增加而減少,但基層水平拉應力不同,在路面典型結構基層厚度下,基層層底水平拉應力最大,繼續增加基層厚度,基層層底水平拉應力先下降后增加.考慮到半剛性基層材料的抗拉強度遠低于抗壓強度,容易受拉破壞.為了保證路面良好長期使用性能,進行路面設計時應選擇在合理范圍內增加基層厚度,防止基層與底基層所受水平拉應力過大,過早出現基底裂縫.

3) 考慮車輛超載作用下,路面結構面層底部豎向壓應力最大,當基層厚度與彈性模量梯度變化時,最大壓應力相近.新疆地區夏季氣候極度干燥且酷熱,瀝青材料粘稠度降低,瀝青路面承受較大豎向壓應力時,可能導致內部材料流動,產生橫向位移,形成車轍病害.

4) 基層厚度變化情況下,面層層底最大剪切應力變化明顯;基層模量變化時,剪切應力基本保持不變.因此適當增加厚度,也可以減少路面結構的剪切破壞.

5) 通過疲勞壽命分析可得,在考慮超載作用下,典型路面結構設計不盡合理,可承受軸載僅為2.58×108次.為了保證道路使用的耐久性,應適當增加基層厚度及選擇合理的基層彈性模量.