一種同步整流的LED車燈驅動電源及其電磁兼容實驗

殷紅燁,朱熀秋,韋智薈

(江蘇大學 電氣信息工程學院,江蘇 鎮江 212000)

引言

近年來,LED光源在汽車照明中的應用越來越廣泛[1-3]。隨著LED車燈技術的不斷發展,對其應用的要求越來越高。LED車燈驅動電源仍然存在著效率偏低,以及驅動板體積偏大等問題,不利于LED車燈驅動方案的應用。車上電子產品對于電磁兼容(EMC)要求較高,需要在低成本的前提下,使LED驅動電源滿足汽車級的應用要求。目前我國LED車燈驅動電源,采用同步整流方案的不多[4]。對于智能化車燈要求的LED車燈,在國外更加追求集成化以及模塊化的驅動使用,因為需要更小的體積來滿足更多的功能位置需求,但是在電磁兼容方面依舊是個問題,很多LED車燈驅動電源不能通過EMC實驗。

1 基于ALT80800的LED驅動電源設計

AlT80800是一款汽車級恒流源降壓芯片,針對LED驅動應用,采用了同步整流的設計,集成了高端和低端的N通道DMOS,用于DC-DC降壓轉換,自動調節輸出電壓,包含PWM以及ADIM引腳,可用于調光或溫度保護功能設置。采用該芯片方案可以減少外圍元器件的數量,有效提高工作效率。

1.1 芯片原理框圖及典型應用電路

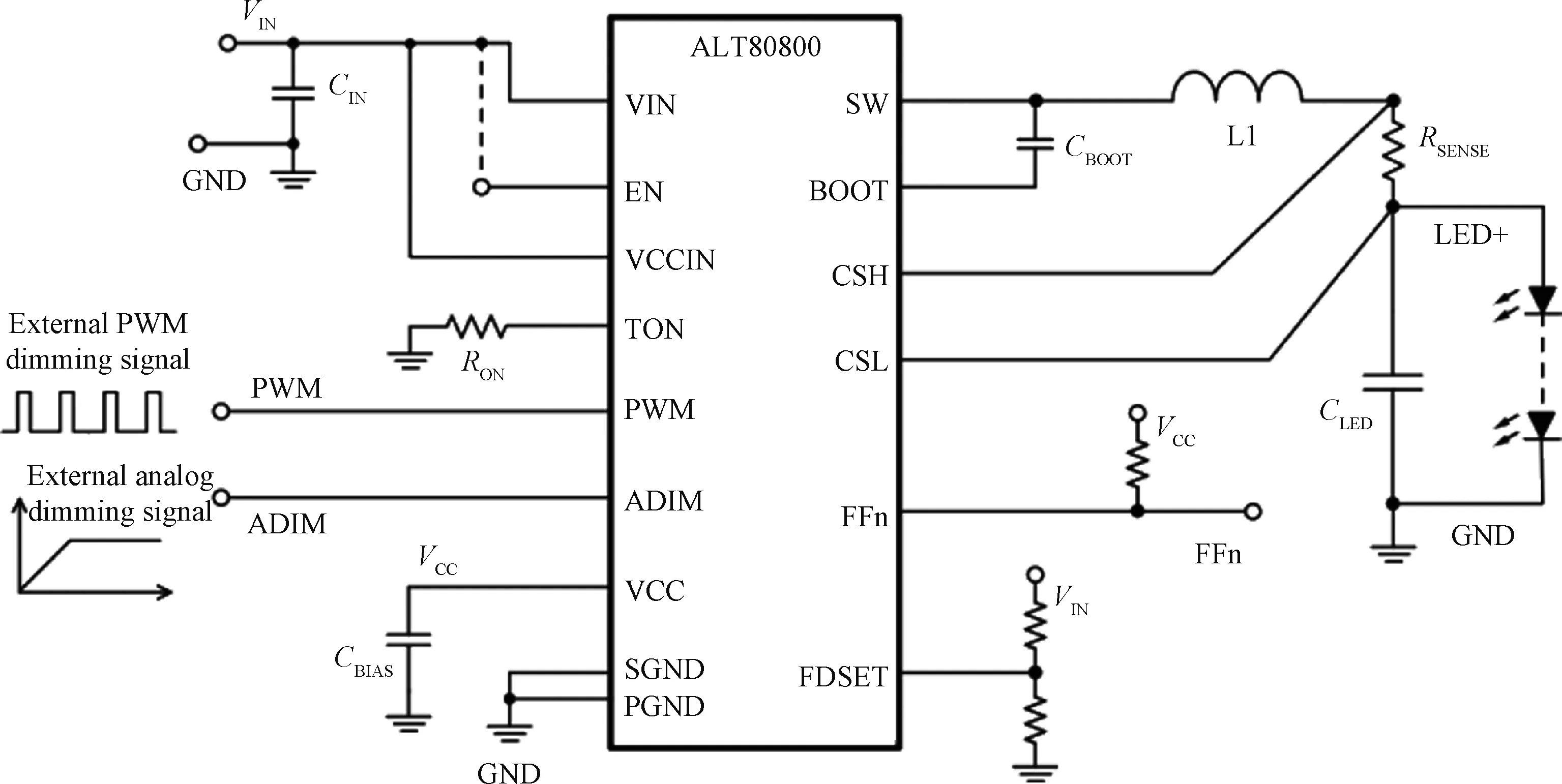

ALT80800共有16個引腳,SOP的封裝,其引腳以及內部的電路結構如圖1所示[5]。

ALT80800的典型應用電路如圖2所示,電源由VIN腳接入,使能腳EN控制芯片開關,經由SW腳輸出構成BUCK拓撲,實現具體的輸出。

圖2 ALT80800的典型應用電路Fig.2 Typical application circuit of ALT80800

1.2 ALT80800的同步整流設計

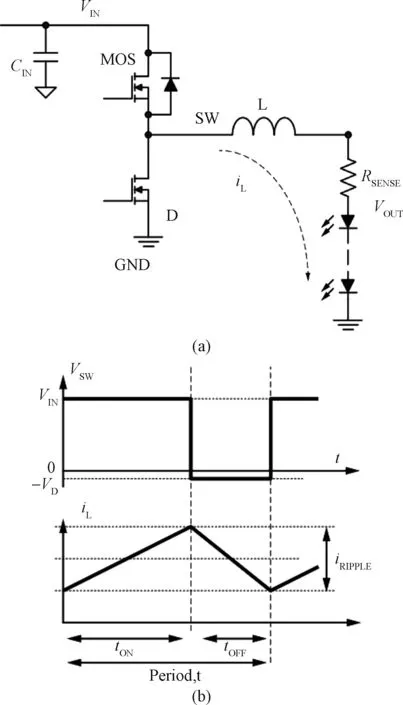

ALT80800集成了一個N通道DMOS作為低側開關,以實現LED驅動器的同步調節,如圖3所示。

圖3 同步降壓LED驅動器Fig.3 Synchronous buck LED driver

這樣的設計,即使在電感電流較小的情況下,同步配置也可以通過迫使低端同步開關有效地將SW下拉至地,因此,BOOT電容器可以在每個開關周期正常充電,以確保降壓的正常工作。

1.3 輸出電壓和占空比

圖4提供了近似輸出電壓的簡化公式。降壓轉換器的輸出電壓為

圖4 降壓轉換器的簡化波形Fig.4 Simplified waveform of a buck converter

VOUT≈VIN×D,D=tON/(tON+tOFF)

(1)

其中D是占空比。

在SW開啟時間:

iRIPPLE=(VIN-VOUT)/L×tON=

(VIN-VOUT)/L×t×D

(2)

其中D=tON/t。

在SW關閉時間:

iRIPPLE=VOUT/L×tOFF=VOUT/L×t×(1-D)

(3)

輸出電壓的簡化公式:

VOUT=VIN×D

(4)

更確切得來說:

VOUT=(VIN-iAVG×RDSON(HS))×D-(1-D)×RDSON(LS)×iAVG-(RDC+RSENSE)×iAVG

(5)

其中RDC是電感的內部電阻,RSENSE是電流檢測電阻,RDSON(HS)是高邊開關的導通電阻,RDSON(LS)是低邊開關的導通電阻,iAVG是流過電感的平均電流等于LED電流。

1.4 基于ALT80800的Buck變換器電路

工業級與汽車級的產品相比較,汽車級的應用要求更高,環境更加復雜,尤其在于其車規認證的過程難以掌控,所以對于LED車燈驅動,各種保護及濾波電路至關重要。

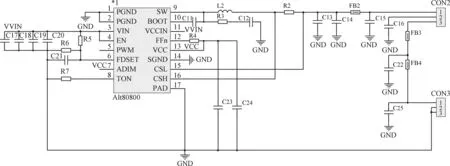

ALT80800構成的Buck變換器核心電路如圖5所示。

圖5 Buck轉換器Fig.5 Buck converter

1)輸出電流。該芯片使用平均電流模式控制來維持恒定的LED電流和一致的亮度。 通過選擇外部感測電阻器可以輕松地編程LED輸出電流,其值確定如下:

iLED=VCSREG/RSENSE

(6)

其中VCSREG=VCSH-VCSL=0.2 V,這是一個典型值。

2)開關頻率。該芯片主要通過設置頻率電阻來控制開關頻率。具體的公式如下:

tON=k×(RON+RINT)×(VOUT/VIN)

(7)

fSW=1/[k×(RON+RINT)]

(8)

其中k=0.0127,fSW單位是MHz。

3)熱預算。ALT80800能夠通過其高端開關提供2 A電流。但是,根據占空比的不同,高端開關中的傳導損耗可能會導致封裝過熱。因此,必須注意確保封裝的總功率損耗在預算范圍內。 例如,如果在設備外殼表面允許的最大溫升為ΔT=60 ℃,則集成電路的最大功耗為1.75 W。假設最大RDSON(HS)=0.32 Ω,RDSON(LS)=0.24 Ω,占空比為70%,則最大LED電流大約限制為2 A[6]。

1.5 輸入濾波器電路

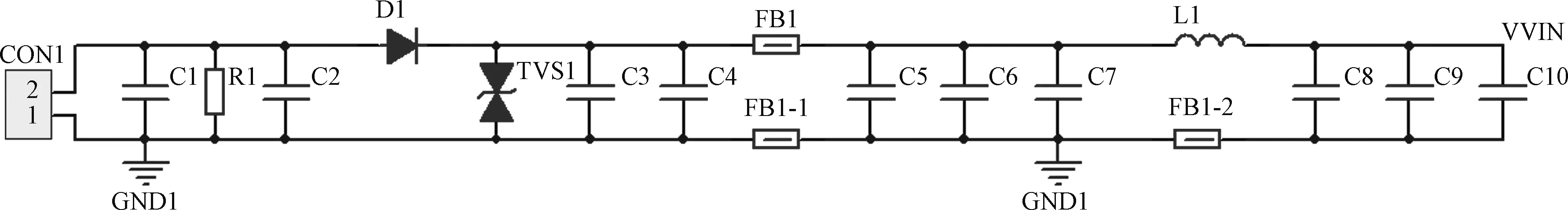

圖6所示是一種應用面較廣的輸入濾波器電路的設計,包含了輸入保護以及濾波的功能,具體包括,高壓尖峰輸入的保護,防反接保護,磁珠抑制高頻噪聲,Π型濾波降低中低頻的電磁干擾[7]。

圖6 輸入濾波電路Fig.6 Input filter circuit

2 LED車燈驅動的EMC實驗整改措施

EMC包含了干擾實驗和抗干擾實驗。隨著開關電源技術的不斷發展,電磁干擾的問題也隨之越來越嚴重,這一問題往往會影響項目的進展速度。相關測試項目較多,包括大電流和自由場等,其中問題相對較多的是輻射和傳導[8]。

1)傳導干擾的抑制措施。針對傳導問題,添加濾波電路是非常有效的一種方法,如圖6所示,RC濾波電路以及電容和電感組成的Π型濾波電路通過大量的實驗認證,均能起到非常良好的抑制作用。針對實驗出現的問題,相關的波形圖,如果是高頻位置尖峰突出,那么需要在輸出端添加合適的電容來進行濾波。如果問題較為嚴重,那么就需要添加磁珠或者添加共模電感來進行抑制。如果是低頻部分波形出現問題,那么往往通過調節輸入端以及差模電感的參數,能得到較好的改善。如果是中頻段出現問題,那么以上講的兩種情況的措施都需要考慮,另一方面可以考慮調節開關頻率以及功率電感的參數,使實驗波形圖發生偏移,因為各個主機廠的標準不是一個封閉的區域,只需要滿足規定的區域達標即符合標準。

2)輻射干擾的抑制措施。針對輻射問題,最基本的方法依舊是濾波,在容易產生噪聲的位置,主要是開關管以及功率電感的附近添加RC吸收電路,能起到很好的抑制效果。圖6中,通過在輸入端負極添加磁珠,能對回路的輻射干擾起到很好的抑制作用。對于確定輻射干擾位置,很多時候會采用錫箔紙的辦法,將驅動板的關鍵位置貼上錫箔紙,起到類似屏蔽的作用,通過反復的實驗,能夠快速確定干擾源的位置,再在合適的位置添加電阻電容抑制。其次可以考慮采用屏蔽技術,通過添加屏蔽罩等方法,在已經成型的驅動外圍添加合適的金屬外殼,能使實驗效果大大提高。在車燈應用當中,選取合適的屏蔽線,就能有效規避這種輻射干擾。最后可以考慮接地,將驅動板屏蔽罩用銅絲連接至支架等,可以有效避免二次輻射的風險。

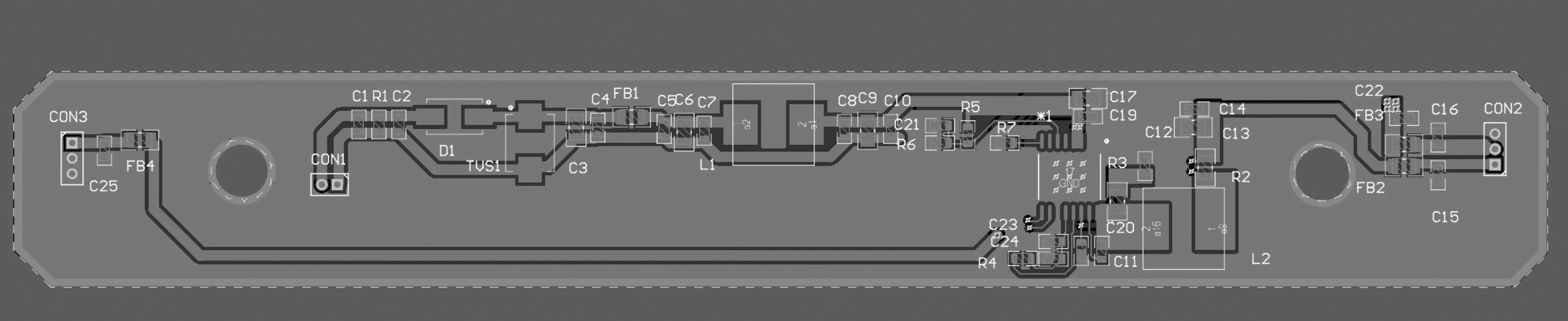

3 設計及應用實例

某款轎車高位剎車燈的LED驅動電源采用了本文所提出的驅動方案進行設計。電源的設計規格要求見表1。根據具體的設計要求選取合適的元器件,進行針對性的布局,并對實際的產品進行EMC實驗認證,根據實驗結果進行整改及總結分析,具體如下。

表1 產品設計規格參數

1)元器件的選擇。部分元器件的型號尤其是電容等需要根據具體的實驗來進行調整,這里不進行具體的設置,基本根據工程經驗應用常用的型號,其他對驅動功能影響較大的元器件選型如下:(a)考慮到輸出電流830 mA,采樣電阻選取0.24 Ω;(b)輸入系統為12 V,波動范圍為9~16 V,選取TVS耐壓28 V的產品較為安全;(c)針對實驗效果,頻率設置為400 MHz左右,頻率電阻采用125 kΩ,相關的功率電感選擇33 μH。

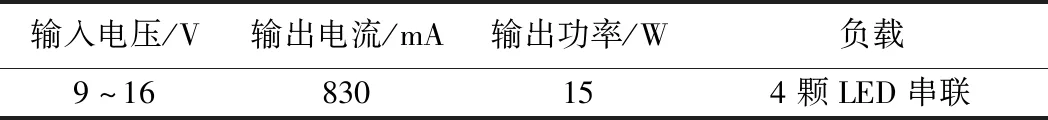

2)布局(layout)。利用Altium designer畫圖軟件對所設計的原理圖進行layout,PCB布局布線如圖7所示。

圖7 ALT80800驅動PCB圖Fig.7 ALT80800 driver PCB diagram

合理的PCB布局對噪聲等外在因素的抑制以及對整個系統的穩定性保證至關重要。如圖8所示,輸入旁路電容另行接地,驅動芯片VIN腳設置濾波電容并且盡可能靠近引腳,SW腳位置自舉電容同樣需要靠近芯片,因為該方式采用的同步整流設計,所以BUCK的2個功率回路只需要處理一個電感的回路,保證回路面積盡可能小。采樣電阻的兩根線盡量走差分線,來減少噪聲的干擾[9]。

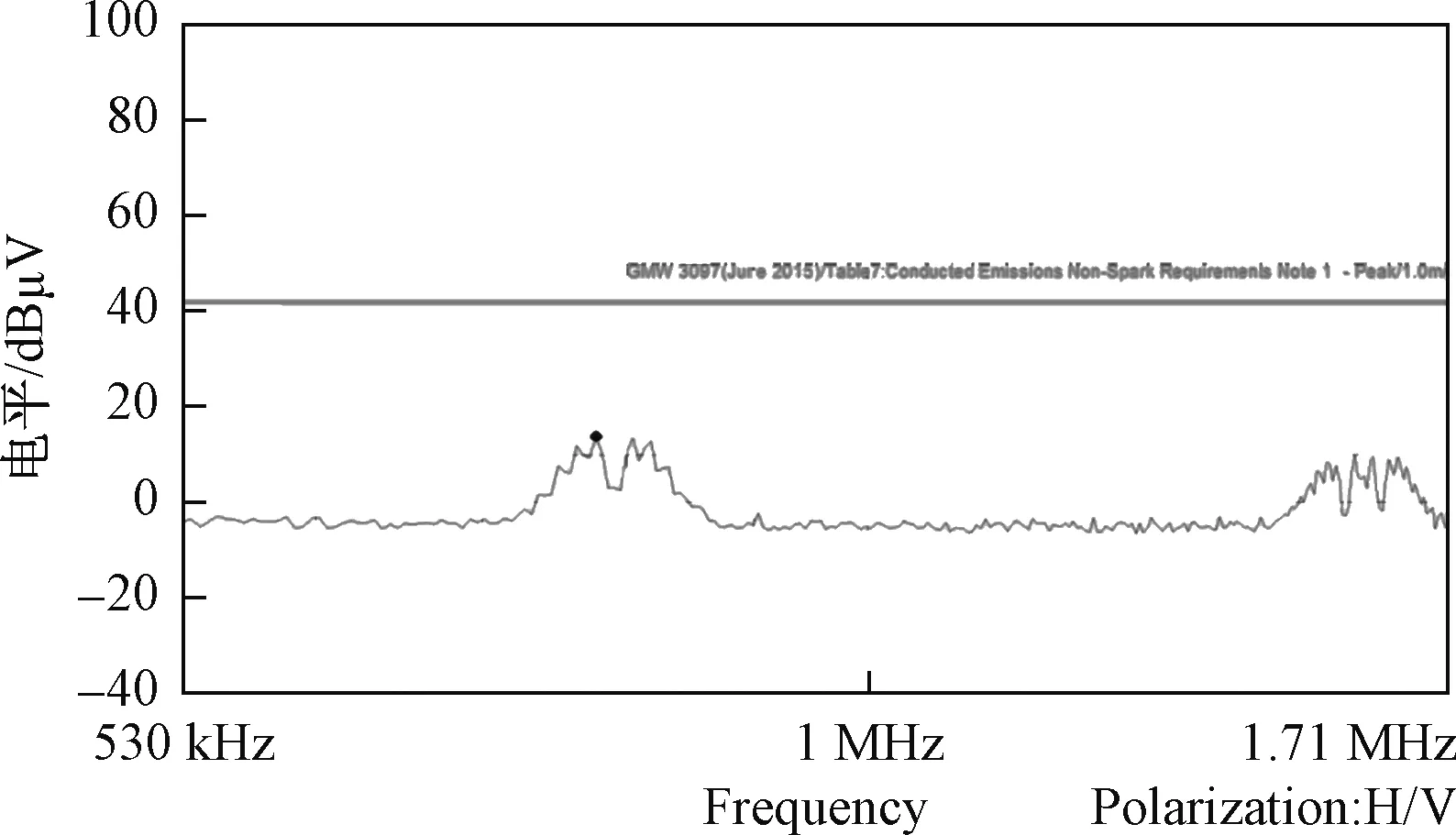

3)EMC實驗認證。EMC是電磁兼容的簡稱,包含了干擾實驗和抗干擾實驗。隨著開關電源技術的不斷發展,電磁干擾問題也隨之越來越嚴重,這一問題往往會影響驅動方案項目的實施。將設計好的PCB送至加工廠打樣,在某實驗室進行EMC實驗檢測該樣品,結果如下:

(a)傳導。傳導干擾相對而言頻率比較低,該項目應用的測試頻段是530 kHz~1.7 MHz,圖8所示是傳導測試的相關實驗數據。可以看出,雖然存在2處尖峰,但遠遠小于頻率要求的限值,并且仍舊存在不小的余量,所以該產品符合EMC傳導的測試要求。

圖8 傳導測試Fig.8 Conduction test

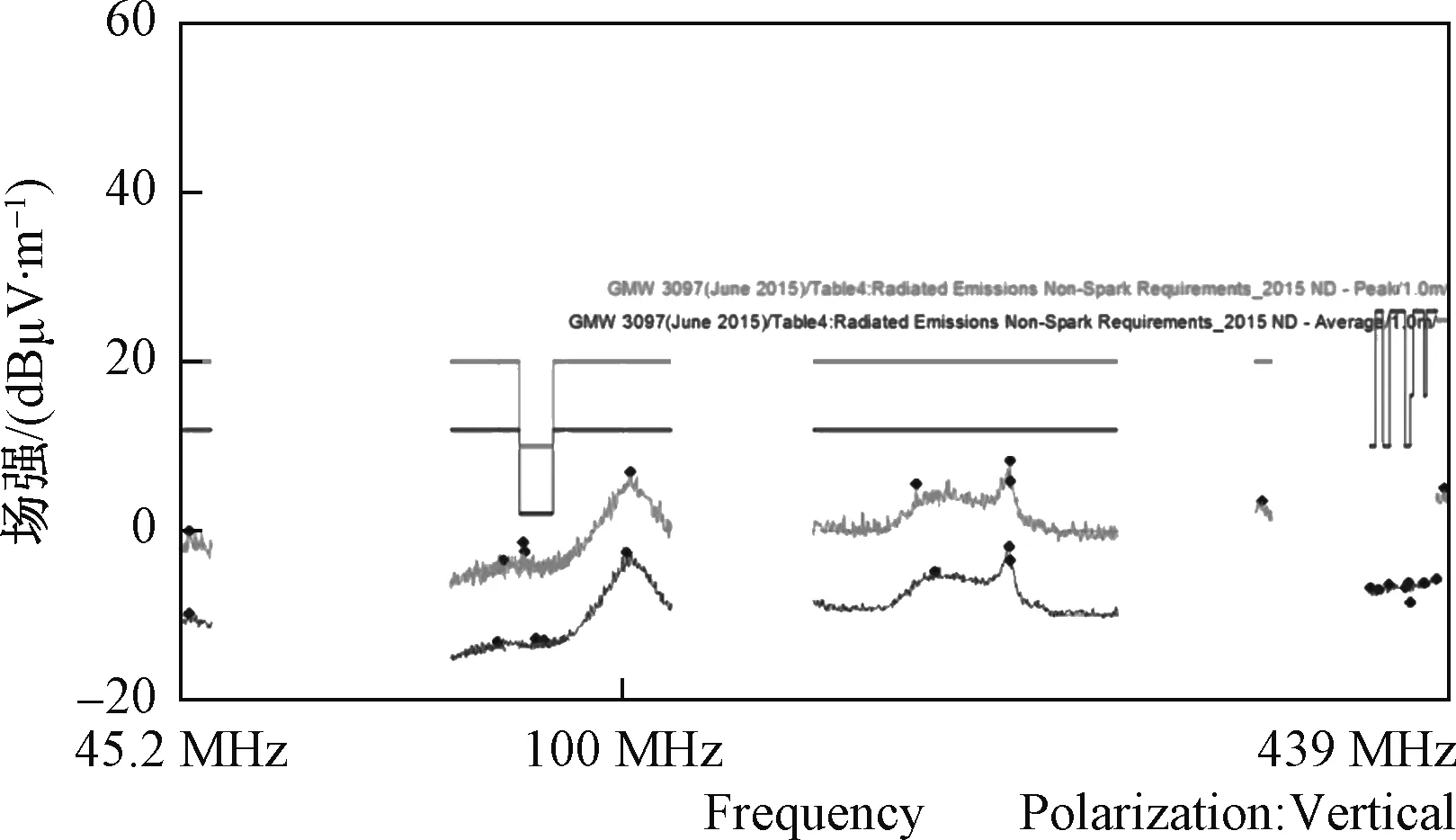

(b)輻射。這個項目對輻射要求較高,標準相對于車規國家標準5級仍低6個dB,測試難度較高。輻射測試低頻和高頻一般問題不大,這里主要針對中頻部分對產品進行測試,實驗結果如圖9所示。可以看出,測試結果仍存在脈沖尖峰,雖然不是一條直線,但各個點的數值都在限值范圍以內,并且有不少的余量。通過實驗驗證,該問題的產生主要是因為電源輸入負極問題,通過添加磁珠可以有效解決該問題,所以該產品符合EMC 設計要求。

圖9 輻射測試Fig.9 Radiation test

4 結束語

本文分析了ALT80800控制芯片的特點和主要保護功能,設計了專門的輸入濾波電路,在此基礎上提出了一款基于ALT80800的LED驅動電源產品,并對可能出現的電場兼容實驗問題做了分析和總結。

本文設計的產品實例充分驗證了該LED車燈驅動電源方案具有較高的可靠性和實用性,同時對其他同類型開關電源的設計提供了參考。