前門環框架輕量化設計方法研究

王松 王立成 湯湧

摘 要:文章以某車型為例,針對車身前門環框架,主要介紹了一種車身前門環框架輕量化的設計方法。即通過選取合理的零件材料和料厚設計滿足汽車結構強度及輕量化的需求。這種輕量化設計方法能夠降低開發成本,提升車身品質。

關鍵詞:車身;前門環框架;輕量化

中圖分類號:U462.1? 文獻標識碼:B? 文章編號:1671-7988(2020)13-74-03

The Study on the Lightweight Design Method of The Front Knocker Frame

Wang Song, Wang Licheng, Tang Yong

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

Abstract: A design method of light weight for front knocker frame is introduced in this paper, taking an example of a vehicle in our company as an example. That is to say, by selecting reasonable material and thickness design to meet the needs of vehicle structure strength and lightweight, the lightweight design method for front knocker frame is elaborated in detail. This lightweight design can realize the lightweight of the body, reduce the development cost and improve the quality of the body.

Keywords: Car Body; The Front Knocker Frame; Lightweight

CLC NO.: U462.1? Document Code: B? Article ID: 1671-7988(2020)13-74-03

前言

現階段,汽車工業的發展亟需解決三大問題:油耗、環保和安全,因此采用汽車輕量化技術,節約能源,保護環境,是未來汽車的發展方向[1]。輕量化的設計方法在保證汽車結構的剛度和強度前提下,還可以降低零部件的自身重量,從而達到節能減排,滿足日益嚴苛的法規要求[2]。前門環框架作為車身結構的重要零部件總成,研究一種輕量化的前門環框架設計方法,以滿足車身碰撞安全和剛度需求,同時降低車身重量。

1 高強鋼應用技術

高強鋼應用技術作為輕量化的主要途徑之一,在國內外車身上的應用越來越普遍。據統計資料顯示國外車型上高強鋼的平均應用比例已經達到69%,國內車型的高強鋼的平均應用比例也已經達到64%,其中寶鋼BCB的車身高強鋼應用比例竟高達77%。故高強鋼設計的零件強度提高后,在保證性能不變的前提下,可通過減小料厚達到減重的目的。

以我公司某項目為例,基于車型定義,根據等強度替換公式,對基礎車型的高強鋼零件的材料及料厚進行替換。以滿足車身輕量化設計要求。

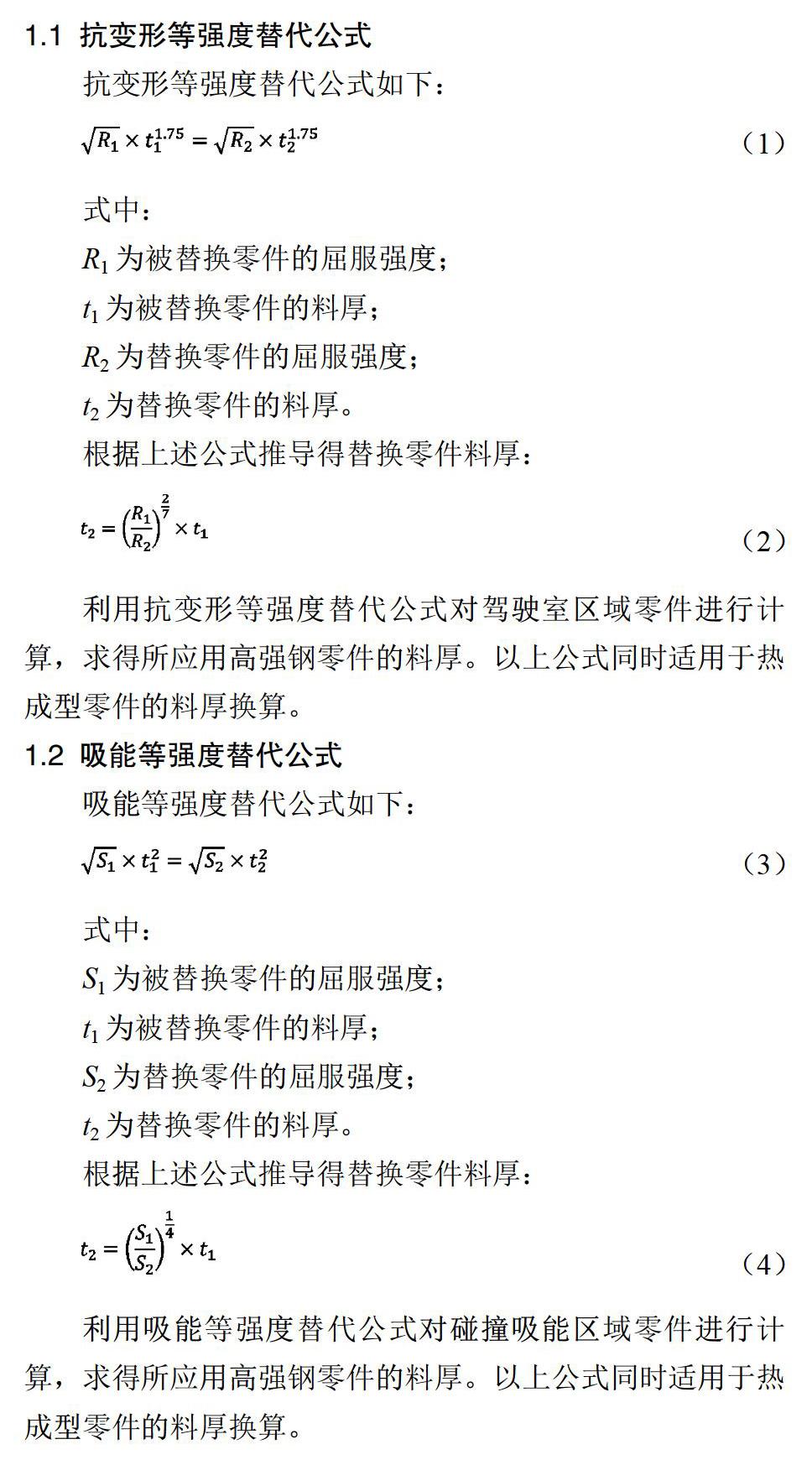

1.1 抗變形等強度替代公式

抗變形等強度替代公式如下:

(1)

式中:

R1為被替換零件的屈服強度;

t1為被替換零件的料厚;

R2為替換零件的屈服強度;

t2為替換零件的料厚。

根據上述公式推導得替換零件料厚:

(2)

利用抗變形等強度替代公式對駕駛室區域零件進行計算,求得所應用高強鋼零件的料厚。以上公式同時適用于熱成型零件的料厚換算。

1.2 吸能等強度替代公式

吸能等強度替代公式如下:

(3)

式中:

S1為被替換零件的屈服強度;

t1為被替換零件的料厚;

S2為替換零件的屈服強度;

t2為替換零件的料厚。

根據上述公式推導得替換零件料厚:

(4)

利用吸能等強度替代公式對碰撞吸能區域零件進行計算,求得所應用高強鋼零件的料厚。以上公式同時適用于熱成型零件的料厚換算。

2 熱成型技術的應用

近年來,國內自主車型也越來越多地應用熱成形鋼板。熱成型技術是將鋼板在加熱爐中加熱到一個合適的溫度,保溫使鋼板完全奧氏體化,再通過機械手等設備將加熱后的鋼板取出放進具有冷卻水道的熱沖壓模具中,最終完成鋼板的沖壓成型和保壓淬火的過程,使零件形成均勻的馬氏體組織,從而獲得良好的尺寸精度和機械性能。熱成形技術實現了組織轉變與零件成型同步,解決了超高強鋼的成型問題,抗拉強度達1500MPa。如圖2所示,同時,熱成型零件具有優良可靠的安全性能、塑形好、回彈小等特點。

隨著輕量化需求的日益強烈,等厚板熱成型也無法滿足現有需求。近兩年,隨著技術的發展,激光拼焊板TWB、差厚軋制板TRB、補丁板PB和軟硬區Soft Zone等與熱成型相結合的技術逐漸開發出來。圖3為一款合資品牌的B柱外板示意圖,B柱外板為熱成型零件,在上下部分別設計紅、藍色區域,其中上部的高強度區,保證整車側碰時候的抗變形能力;下部的低強度區,在整車的側碰過程中獲得良好的吸能效果。

3 超高強鋼輥壓成型技術的應用

超高強鋼輥壓成型技術的出現,實現了同平臺相同斷面的門檻可應用一套輥壓設備完成零件成型(如圖4),提高材料利用率,達到降低項目投資及零件單件成本的目的。同時運用超高強度鋼板成型,在保證較高的前提下對材料厚度進行適當的降低,從而達到減重的目的。這種先進的制造工藝是實現汽車輕量化最有效的途徑之一。

4 前門環框架輕量化設計

A柱下外板承擔前門鉸鏈及限位器的安裝。B柱外板承擔前門鎖扣、后門鉸鏈及限位器的安裝。A柱上外板貫通前后門上部,連接A柱下外板、B柱外板;門檻外板貫通前后門下部,連接A柱外板、B柱外板,它們與頂蓋邊梁外板是前門環框架的主要構成零件(如圖5);與頂蓋邊梁內板焊接組成頂蓋邊梁,分布在頂蓋左右兩側,構成車身主體框架,承擔整車扭轉及彎曲;在車身相關試驗中,尤其在正面、側面碰撞及車頂側壓時,是能量的主要傳遞路徑,對有效減少駕駛艙變形,保護駕乘人員的安全,? 起到至關重要的作用。

熱成型后的零件具有特高強度,考慮零件功能與性能,故A柱下外板、A柱上外板和B柱外板采用B1500HS的熱成型材料;頂蓋邊梁外板采用HC420/780DP高強鋼。考慮成本,同平臺的車型在項目開發前期將門檻外板設計為等截面結構,故門檻外板采用HC820/1180DP超高強度鋼板,應用輥壓工藝成型。

根據以上定義好的材料零件,應用等強度公式1.1和1.2進行計算,獲得相對應零件材料的料厚。再將零件材料及料厚輸入CAE進行性能驗證,針對性能變化對零件料厚進行微調,確認替換零件的最終料厚。從而降低零件材料厚度,以達到輕量化的目的。以上輕量化設計方法的綜合應用,使得前門環框架可以實現減重10%。

5 結論

本文以綜合使用高強鋼應用技術、熱成型技術、超高強鋼輥壓成型技術作為輕量化設計思路,結合零件所需的功能及性能,確定了零件材料的定義范圍,應用等強度替代公式獲得零件材料的料厚,并結合CAE性能分析,確認替換零件的最終料厚,以達到輕量化的目的。

“針對不同功能的零件選擇合適的制造工藝及材料”是實現具有高性價比的輕量化設計方法,這種結合性能和成本的輕量化設計既可應用于量產車型的降本,也為后續開發新車型提供了方向,將是未來汽車行業實現輕量化的有效途徑。

參考文獻

[1] 韓維建.汽車材料及輕量化趨勢[M].北京:機械工業出版社,2017.

[2]張軍.汽車節能技術[M].北京:機械工業出版社,2014.