基于匹配計算的某車型驅動軸正向設計方法研究

張營 朱松 李旭偉

摘 要:汽車驅動軸是汽車傳動結構中傳遞動力最重要的軸類構件,在車輛行駛中的情況復雜多變,很容易產生扭轉和彎曲變形甚至產生裂紋或發生斷裂。文章主要從驅動軸的匹配設計、工藝性、空間布置、軟件分析等方面對傳動軸進行正向設計開發及校核,同時結合CATIA三維數字模型中“DMU Kinematics”模塊及計算機輔助工程(CAE)對驅動軸進行仿真模型分析,從而得到驅動軸各項校核參數、運動包絡、模態及剛度參數,以驗證其正向匹配設計是否滿足要求。

關鍵詞:驅動軸;參數設計;DMU分析;有限元分析

中圖分類號:U462.1? 文獻標識碼:A? 文章編號:1671-7988(2020)13-96-04

Research on the Forward Design Method of Drive Shaft of a Model Based

on Matching Calculation

Zhang Ying, Zhu Song, Li Xuwei

(CATARC Automotive Test Center(Tianjin)Co., Ltd, Tianjin 300300)

Abstract: Driving shaft is the most important shaft component in the transmission structure of automobile, which is susceptible to torsion and bending deformation or even crack or fracture due to the complex and changeable situation during driving. This paper mainly develops and verifies the forward design of driving shaft in terms of matching design, technological features, spatial layout, software analysis, etc., and performs simulation model analysis on driving shaft by virtue of the "DMU Kinematics" module in the CATIA 3D digital model and computer aided engineering (CAE) to obtain the verification parameters, motion envelope, modal and stiffness parameters of driving shaft, and verify the compliance of its forward matching design with requirements.

Keywords: Transmission shaft; Parameter design; DMU analysis; Finite element analysis

CLC NO.: U462.1? Document Code: A? Article ID: 1671-7988(2020)13-96-04

前言

改革開放后,特別是進入20世紀90年代,國有、集體企業逐步實行股份制改造,一部分企業與國外合資,而大量民營資本的介入,使原本比較弱小的傳動軸行業得到了較快的發展。經過50多年的發展,傳動軸行業在技術、產品、管理等方面引進不少先進技術和產品標準,使企業的產品檔次、工藝水平得到了較大的提高。在商用車方面,我國傳動軸產品比國外同類產品售價低且質量接近,在產品性能上均能滿足使用要求,具有一定的競爭優勢。但在轎車等速傳動軸方面,基本滿足國內轎車生產的需求,尚未掌握產品核心技術,與跨國公司相比,還存在較大差距。

1 匹配法正向設計原理

整車基本參數見表1、表2。

2 傳動軸參數匹配計算

2.1 驅動軸的參數匹配

主要從驅動軸扭轉強度、萬向節耐久、臨界轉速匹配計算、加裝動力減振器分析、花鍵匹配計算以及驅動軸跳動校核等方面進行匹配校核[2]。

2.1.1 驅動軸扭轉強度

起步轉矩:MA =1/2×Ks×η×Mm×i=1741.6 Nm

附著轉矩:MH=1/2×Ks×μ×Gf×L/(L+μ×h)×Rr= 1726.2Nm

按發動機最大扭矩和車輪最大附著力計算得出驅動軸計算轉矩MN=min{MA,MH}=1726.2 Nm,靜扭強度失效后備系數K取2.5,參照標準JB-T_10189-2016,驅動軸公稱直徑為Φ26.1mm。

2.1.2 驅動軸萬向節耐久

驅動軸主要功能將變速箱輸出的扭矩傳遞到輪轂,其使用壽命是衡量驅動軸可靠性的一項重要指標,在設計開發之初,需要對驅動軸總成進行壽命校核計算[3]。

根據整車實際工作狀況,以滿載和空載的均值作為工況點,驅動軸角度系數見表3。

汽車以μ=1,Ks=1.2時最大扭矩起步,以發動機最大扭矩的2/3驅動且各檔勻速,按乘用車型確定各檔利用率ax。

各檔軸轉速nx=nm/ix

路面行駛速度Vx=0.377×Rr×nx

轉矩

固定端萬向節使用壽命:

當nx≤1000rpm 時,

Lhx=25339/nx0.577×(Ax Md/MX )3

當nx>1000rpm 時,

Lhx=470756/nx×(Ax Md/MX )3

同理,滑動端萬向節使用壽命:

Lhx=365000/nx×(Md/MX )3

根據Palmgren/Miner原理,總使用壽命來自各疲勞損傷的總和,如下:

(1)

固定端球籠:Lh=625.77 Km/h

平均轉速:

球籠端萬向節使用壽命:Ls=Lh×Vm=141088.6Km> 100000Km;

滑動端球籠:Lh =643.5 Km/h

滑動端萬向節使用壽命:Ls=Lh×Vm=145087Km>100000 Km;

半軸兩側萬向節疲勞使用壽命為參照GKN推薦半軸萬向節壽命校核公式得出。

2.1.3 驅動軸臨界轉速及安全強度匹配計算

當驅動軸工作轉速接近于其彎曲固有震動頻率時,即出現共振現象,以致振幅急劇增加而引起驅動軸折斷,此時的轉速為驅動軸臨界轉速。要保證其在低速大扭矩和高速行駛時都能可靠運行,需要驅動軸具有足夠強度和較高的臨界轉速[8]。

臨界轉速nc=1.2×108×d/L2=29112 r/min

式中:d-實心驅動軸軸徑;L-驅動軸長度;

由于計算驅動軸臨界轉速公式是近似的,在使用過程中的磨損、平衡破壞等因素,都會使驅動軸的臨界轉速下降,為安全起見,驅動軸最高轉速小于0.7nc。

扭轉應力: =494MPa

式中:

T1-傳動軸載荷,其值為T1= MN;

[τ]-許用扭轉應力,490~588 MPa;

2.1.4 驅動軸加裝動力減振器分析

某車型搭載了四缸四沖程汽油發動機,半軸采用長短半軸方案,需要考慮在半軸上加裝動力減振器的方式來解決半軸彎曲共振問題。

驅動軸的一次彎曲共振頻率:

fn1=(π/2L2)×(EIg/ρA)0.5=0.202×107×D/L2=490 Hz? ?(2)

式中:

E-彈性模量,2.08×1011N/m2;

I-慣性矩,π(D4-d4)/64;

ρ-比重;

A-斷面面積mm2;

發動機激振力頻率(點火干擾頻率):

f=2i·n/60τ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (3)

式中:

i-發動機氣缸數,為4;

n-發動機轉速,725r/min~5500r/min;

τ-發動機沖程數,為4;

得出發動機激振力頻率24Hz~183Hz。

2.1.5 驅動軸跳動分析

驅動軸在各工況下滑移-角度值見表4。

2.1.6 驅動軸花鍵校核

汽車驅動軸與變速器、輪轂單元靠花鍵連接并傳動動力,需要考慮漸開線花鍵并對其進行強度等計算校核[7],花鍵參數見表5。

漸開線花鍵齒側擠壓應力:

花鍵名義切向力

單位載荷

工作齒高hW=(Dee-Die)/2

滑動端:齒側擠壓應力? =187.9 Mpa

固定端:齒側擠壓應力? =223.6 MPa

式中:L-花鍵有效嚙合長度,(L=31mm);

由GB/T17855-2017標準得出:

(4)

式中:

σ-材料屈服強度,MPa;

SH-齒面接觸強度的計算安全系數,1.25;

K1-使用系數,取1.25;

K2-齒側間隙系數,取1.1;

K3-分配系數,取1.0;

K4-軸向偏載系數,取1.0;

漸開線花鍵齒根彎曲強度:

(5)

式中:

DFe-漸開線起始圓直徑;

S-分度圓弧齒厚;

h-全齒高;

(6)

(7)

式中:

σb-材料抗拉強度;

SF-安全系數,1.5。

2.2 驅動軸DMU運動校核

DMU(Digital Mockup,數字模型運動機構)是檢查及修改設計過程中的靜態干涉與不協調,檢驗機構的運動性能,仿真模型中各零部件之間通過約束連接,實現運動和力的傳遞[5]。

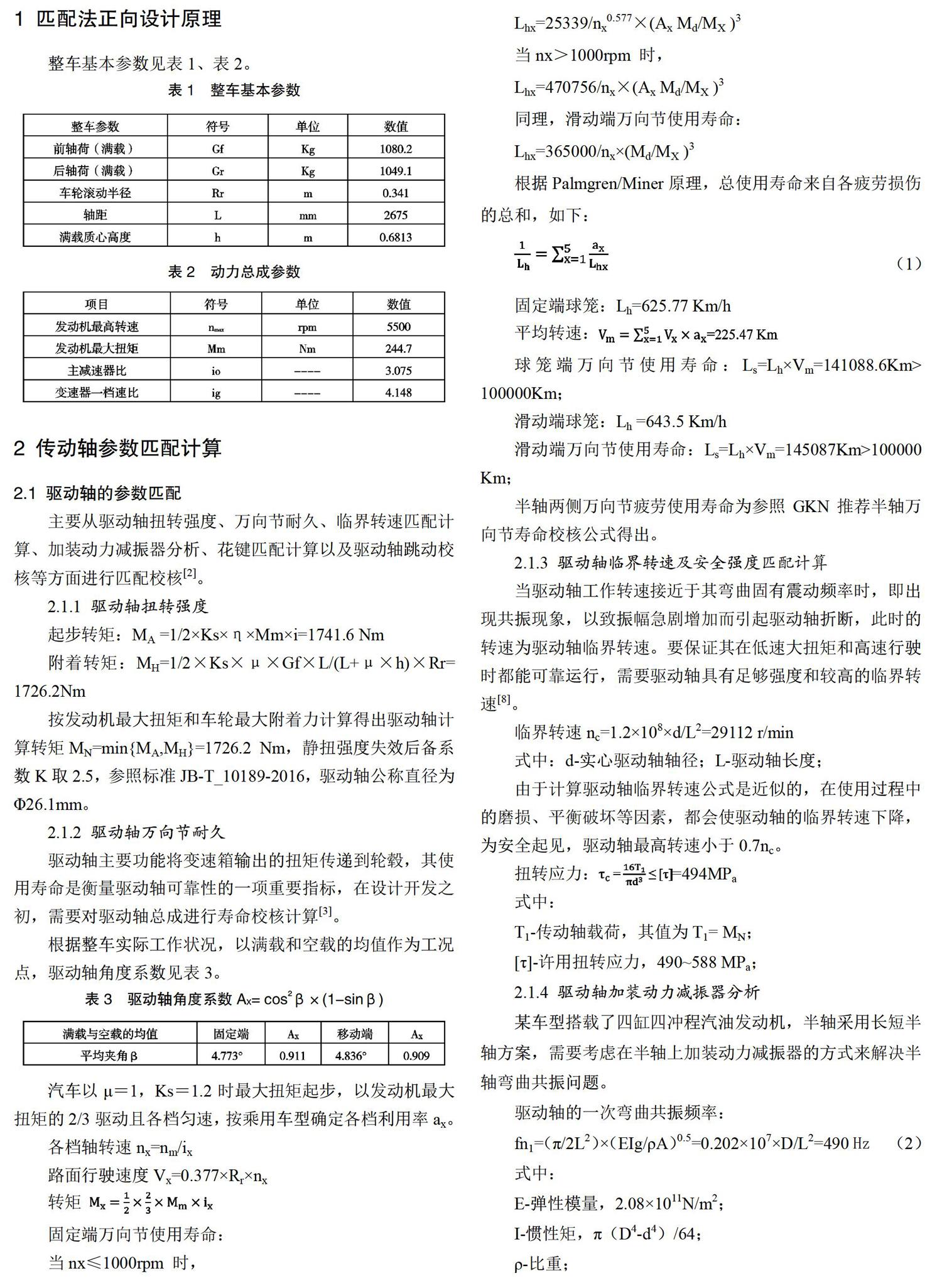

通過軟件進行部件間的固聯、相合、偏移約束等命令,完成驅動軸運動機構,如圖1所示。

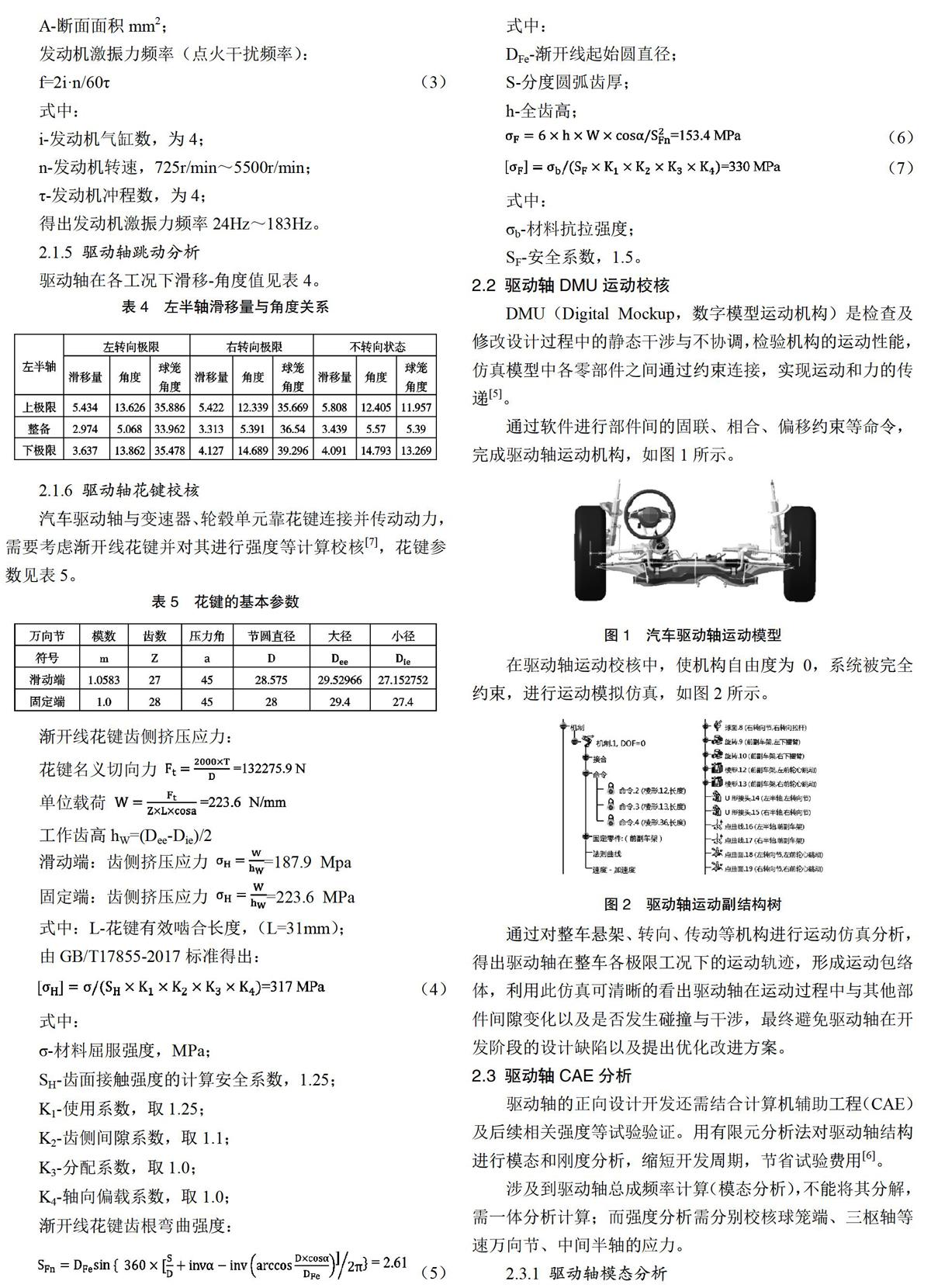

在驅動軸運動校核中,使機構自由度為0,系統被完全約束,進行運動模擬仿真,如圖2所示。

通過對整車懸架、轉向、傳動等機構進行運動仿真分析,得出驅動軸在整車各極限工況下的運動軌跡,形成運動包絡體,利用此仿真可清晰的看出驅動軸在運動過程中與其他部件間隙變化以及是否發生碰撞與干涉,最終避免驅動軸在開發階段的設計缺陷以及提出優化改進方案。

2.3 驅動軸CAE分析

驅動軸的正向設計開發還需結合計算機輔助工程(CAE)及后續相關強度等試驗驗證。用有限元分析法對驅動軸結構進行模態和剛度分析,縮短開發周期,節省試驗費用[6]。

涉及到驅動軸總成頻率計算(模態分析),不能將其分解,需一體分析計算;而強度分析需分別校核球籠端、三樞軸等速萬向節、中間半軸的應力。

2.3.1 驅動軸模態分析

驅動軸作用是將發動機的動力從變速箱(差速器)傳遞到汽車的驅動輪,此時驅動軸僅承受轉矩,模態分析無需考慮慣性和阻尼的影響,故將驅動軸的防塵罩、卡箍去掉,模型簡化。

2.3.2 驅動軸強度分析

根據匹配計算得出驅動軸計算轉矩,該值作為驅動軸中固定端鐘形殼、移動端三樞軸殼、中間半軸部件的分析加載扭矩。各部件進行網格劃分及載荷約束,建立仿真分析模型,通過仿真分析得出部件的最大剪應力值,從而確定其主要部件是否滿足設計要求。

3 結果分析

通過經驗公式、理論匹配計算以及結合CAE仿真分析得出的驅動半軸模態以及強度值大小是衡量驅動軸設計階段的重要性能指標,詳見表6。

以上性能結果都是基于經驗公式、經驗值匹配計算及理想模型等軟件分析得出,驅動軸運轉的實際工況受車輛行駛工況、零部件生產精度、潤滑油脂、材料穩定性等各方面因素的影響,其分析結果與實際情況會存在一定差距,最終需結合后期試驗進行驗證。

4 結論

對驅動軸進行匹配設計及校核,得出結論:

(1)經過整車及動力總成參數對驅動軸進行匹配計算得出其扭轉強度、耐久疲勞壽命、臨界轉速、一次彎曲共振頻率、漸開線花鍵性能參數;

(2)通過DUM運動仿真分析得出驅動軸在整車各工況下運動包絡,以此來校核其結構和布置等方面是否滿足設計要求;

(3)對驅動軸進行CAE仿真分析可以更進一步確認其主要性能參數是否滿足要求,從而達到縮短研發周期、降低研發成本、優化結構設計的目的。

參考文獻

[1] 陳家瑞.汽車構造(第三版)[M].北京:機械工業出版社,2013.

[2] 王霄鋒,汽車底盤設計[M].清華大學出版社,2014.

[3] 熊戈,汽車等速萬向節的參數化設計與研究[D].武漢理工大學, 2014.

[4] 周萍,高海安,盧曦.球籠式等速萬向節傳動軸設計研究[J].機械設計與研究,2013,19(2):46-48.

[5] 齊從謙,王士蘭 CATIA V5R21三維數字化建模與動態仿真基礎教程[M].北京:清華大學出版社,2013.4.

[6] 王國軍,李栓成.車輛結構有限元分析[M].北京:機械工業出版社, 2013.10.

[7] 孟祥偉.等速驅動軸花鍵強度分析與應用[M].汽車實用技術,2017. 12.

[8] 齊曉旭,郭健,徐旭初,徐定良.一種驅動軸長度與整車的匹配設計方法[J].汽車技術,2015(06):22-25+39.