多功能數字焊機的人機交互系統設計

袁東旭 王瑛 唐志博 黃贊植

摘? 要:為了更好地改善焊機焊接效果,通過對焊機對于人機交互界面的應用需要進行分析,以Cortex-F4內核控制為基礎設計人機交互實現方案。最終設計出了焊機的人機交互系統。通過實驗表明本設計具備焊機多個模式、多個數據的人機交互功能,同時具備焊接參數的存儲與讀取功能,在焊機界面應用中具有較好的實用性和通用性,該焊機人機交互系統值得推廣。

關鍵詞:嵌入式控制;人機交互;多模式;LCD

中圖分類號:TG43? ? ? 文獻標識碼:A 文章編號:2096-4706(2020)06-0045-03

Abstract:In order to better improve the welding effect of welding machine,through the analysis of the application needs of human-computer interface of welding machine,the realization scheme of human-computer interaction is designed based on Cortex-F4 core control. Finally,the human-computer interaction system of welding machine is designed. The experiment shows that the design has the function of human-computer interaction of multiple modes and data of welding machine,and has the function of storage and reading of welding parameters. It has better practicability and generality in the application of welding machine interface. The system is worth popularizing.

Keywords:embedded control;human-computer interaction;multimode;LCD

0? 引? 言

目前焊機控制界面大多數為數碼管或者較小的LCD屏幕,顯示內容單一、智能焊機操作過于復雜,并不能滿足現代智能焊機的顯示要求。人機交互的作用是完成人類對控制器的命令輸入、控制器向人類完成結果展示。因此設計出一款多功能、操作簡單的人機交互系統顯得尤為重要。

本文設計的焊機人機交互系統可用于多種型號的焊機控制系統中,設計時為了使該系統具有通用性,充分考慮了焊機的多種模式以及多個參數的顯示以及設定,本設計可以完成五種大模式,十九種小模式的人機交互功能,同時該人機交互系統可以對一次焊接中的多個參數完成人機交互工作。其操作簡單主要表現在通過編碼器即可完成人機交互工作,與觸摸屏相比減少了誤觸碰的風險,與鍵盤輸入相比減少了復雜的操作,在設計時采用分頁的設計模式,顯示界面簡單,易于學習,該設計符合現代人機交互系統的發展方向。本系統在北京工業大學嵌入式聯合實驗室中完成了多功能數字焊機人機交互系統實驗驗證。

1? 系統硬件設計方案

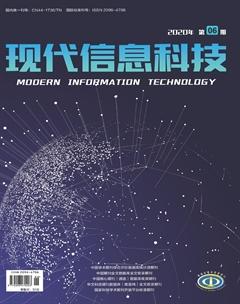

人機交互系統一般以單片機作為系統的控制單元,然后通過傳感器或者外設將外界信息采集進單片機,之后通過運算單元或者某些特定的算法對信號進行處理,處理后的信號以圖片或者數字的形式顯示在屏幕上。本設計采用同樣的設計方案,焊機人機交互系統是一個整體,由控制模塊、數據采集模塊、通信模塊、顯示模塊等多個模塊組成。硬件系統結構圖如圖1所示。

焊接過程是一個非線性時變系統,焊機人機交互系統需要實時與外界進行數據交換以及實時計算控制器在整個過程中需要同時處理的多個任務,因此選擇一款功能強大的處理器非常重要。本設計選用了STM32F405作為本設計的核心處理器,該型號的處理器具備浮點數計算單元,實時計算能力強,具備多任務的處理能力。顯示模塊經過對比選用DGUS協議串口屏幕,具備智慧型圖形界面功能,屏幕內部集成了K600內核,內核內部具有操作系統。屏幕通過二次開發可實現特定的功能,二次開發通過特有的PC軟件配置工具,只需將配置好的工程文件進行移植,同時屏幕所有的顯示以及控制過程都是通過PC軟件預先設定的,通過配置文件運行。焊機工作環境復雜、干擾源較多,因此在控制器與屏幕之間的通信協議選用較為經典的RS-232通信協議,RS-232協議為全雙工通訊,且采用負邏輯區分高低電平,具有較好的抗干擾能力,滿足控制器與屏幕之間的通信要求。

焊機人機交互系統舍棄了原來的觸摸輸入或者鍵盤輸入而選用雙編碼器輸入交互方式,這種方式操作簡單、且不會誤觸碰。編碼器型號選用EC11編碼器,單片機通過判斷編碼器產生的脈沖進行左右旋轉以及按下等操作,左側按鈕旋轉完成模式選擇,中間按鈕來完成模式確定,右側按鈕主要完成參數的選定、大小輸入等工作。

2? 人機交互系統設計

為了使該系統具有通用性,該系統在設計時設計多個起弧方式、多個焊接模式等。同時人機交互系統在設計時考慮到焊接工人的焊接工藝不同,程序編寫時設計了專業模式和普通模式。在專業模式下更多的焊接靠工人進行操作,而普通模式下可以則通過參數輸入,通過控制器進行焊接控制。

普通模式下為參數化焊接,需人為輸入參數。不同模式下輸入參數不同,不同材料輸入參數大小不同,同時可以保存幾組最優焊接參數配置供使用者參考。為了節約時間,方便用戶,在每次關機后都會將參數進行自動存儲,下次開機進入該模式后會自動調出上次參數配置。

本設計分為友好界面、焊機模式選擇、焊接模式選擇、焊接參數輸入、焊接實時顯示、錯誤提示六個界面。人機交互系統具備開機動畫功能,之后會進入專業模式/普通模式選擇界面,通過左側焊接控制系統以及中間按鍵可以完成選擇,然后專業模式則會進行引弧方式選擇,普通模式默認高頻引弧。引弧方式之后則是焊接模式選擇界面,在普通模式和專業模式下將焊接分為NO CRATER、CRATER、REPEAT、SPOT、MMA五個焊接模式。這五種模式下包含了AC-NO-PULSE、AC-PULSE、DC-NO-PULSE、DC-PULSE、MIX-NO-PULSE五個小模式中的其中幾個。模式選擇界面左側為大模式選擇,右側為小模式選擇,同樣通過右編碼器中間按鍵進行左右切換。模式選擇后進入準備焊接界面,該界面分為上下兩部分,左右編碼器中間按鍵同時按下完成界面上下切換動作,上面完成焊接設置,下面進行參數設置。不同模式需配置不同參數,整個人機交互系統預設了提前送氣時間、起弧時間、起弧電流、上升電流時間、峰值電流大小、峰值電流周期、基值電流時間、下降電流時間、吸弧電流、吸弧時間、滯后停氣等多個參數,參數配置完成后,焊機進入等待焊接狀態。當焊機存在故障或者操作錯誤時,系統會自動進入錯誤提示界面,及時告知使用者該焊機存在錯誤。

3? 系統軟件編寫及運行結果

人機交互系統軟件分為屏幕配置工程制作以及程序編寫兩部分,屏幕配置工程由DGUS Tool V5.08版本進行制作,主要完成命令的編輯、圖標變量的設置、按鍵鍵值統一編碼、屏幕相關寄存器配置等工作,并通過SD將工程移植到屏幕中。單片機通過命令控制屏幕,在命令編輯過程時采用了給定的通信協議,將5A A5作為通信協議的開頭。本設計應用到的圖片較多,如采用常規設計比較浪費資源,因此采用了位變量的方式進行工程設計,所謂位變量方式就是可將圖片中的一部分通過設置位變量而被另一張圖片引用,如圖2、圖3所示,可以將圖3中的第一個位變量部分減下來移動到圖2相應的位置,從而圖2由正常變為選中狀態。兩張圖片可以完成6張圖片的顯示工作,可以大大減少原圖片數量,節省內存。

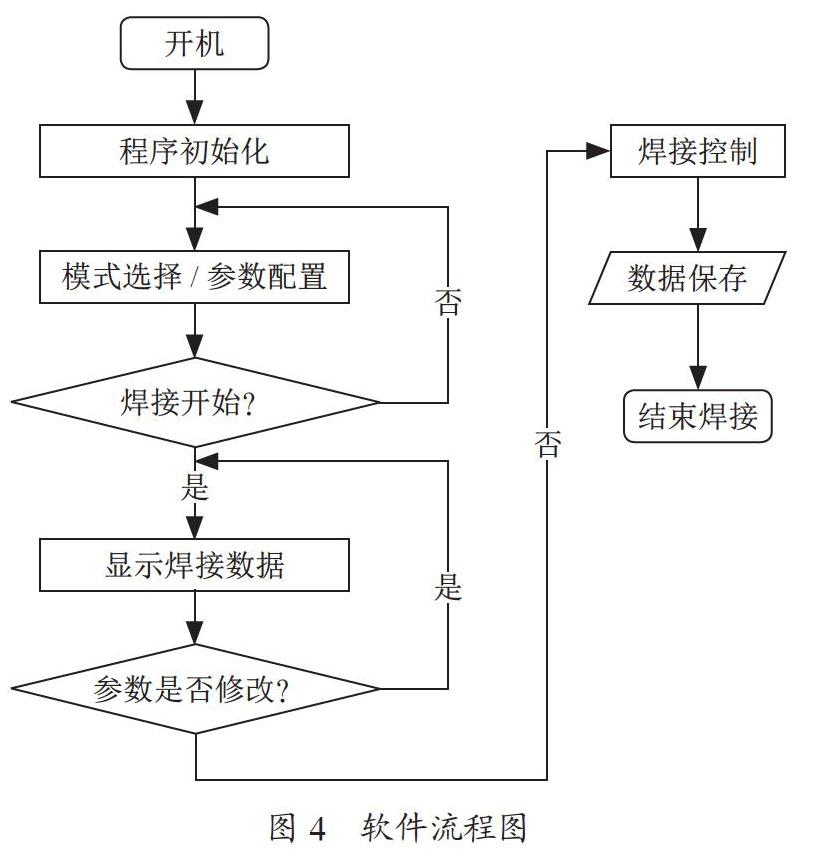

焊機人機交互系統軟件采用C語言編程語言開發,在Keil 5編譯環境下完成了整體軟件的編譯、調試、下載等工作。整個軟件包括主程序、串口程序、數據處理程序、數據采集程序、存儲程序等組成,軟件具體流程圖如圖4所示。

焊機需要焊接時序來控制焊接過程,本設計在軟件設計時完成了焊機時序設計,焊機時序是焊接有效進行的保障。人機交互系統部分運行結果如圖5所示。

4? 結? 論

本文設計了基于STM32F4單片機硬件系統的多功能焊機人機交互系統,實現了人與控制器的信息共享,滿足現代焊機發展要求。在北京工業大學嵌入式聯合實驗室中完成了多功能數字焊機人機交互系統實驗驗證,實驗結果表明雙編碼器式控制具備操作簡單、誤觸碰率低、顯示清晰、圖形切換平滑等優點。本系統具通用性且系統成本較低的優勢,因此對焊接人機交互進一步發展具有重要意義。

參考文獻:

[1] 王憲偉,程廣亮.基于嵌入式STM32平臺的μC/GUI人機交互界面設計 [J].長春大學學報,2014,24(10):1317-1319.

[2] 張耘.基于單片機的數字化焊機交互系統設計 [J].熱加工工藝,2013,42(21):185-187+191.

[3] 姚河清,張振淑.全數字化多功能焊機人機交互系統的設計 [J].電焊機,2009,39(12):72-74.

[4] 何建萍,張春波,吳毅雄,等.數字化TIG焊機菜單式人機交互系統的研究 [J].電焊機,2004(2):56-60.

[5] 何建萍,張春波,孫廣,等.數字化TIG焊機菜單式人機交互系統 [J].焊接,2003(11):10-13+17.

作者簡介:袁東旭(1992-),男,漢族,河北保定人,在讀碩士研究生,研究方向:電子與通信工程。