600 MW燃煤機組MGGH煙道系統優化設計

伍 豪,韋紅旗,周 帥,趙傳輝

(東南大學 能源與環境學院,南京 210096)

石灰石-石膏濕法脫硫工藝具有技術成熟、效率高、運行可靠等特點,廣泛應用于國內燃煤電廠。在濕法脫硫工藝中,脫硫塔入口煙氣與脫硫漿液初期接觸區域長期處于干濕交界狀態,脫硫塔和入口煙道的不合理設計易造成煙氣在脫硫塔入口產生回流及脫硫效率下降[1-2]。同時,煙氣的回流也會引起入口煙道內壁及內部桁架結垢,并使得系統阻力增大,長期結垢將嚴重削弱煙道的載重能力[3]。

經濕法脫硫工藝處理后的煙氣溫度將降低至50 ℃左右,低溫煙氣會使煙囪出口出現白色煙羽,并伴有石膏雨,而且低溫濕煙氣會對尾部煙道、煙囪造成低溫腐蝕[4]。國內外燃煤電廠普遍采用低低溫煙氣處理技術以避免該情況的出現,而中間熱媒介煙氣換熱器(MGGH)是對傳統低低溫煙氣換熱器的改進。MGGH在運行過程中將空氣預熱器或靜電除塵器出口煙氣的熱量,以水為媒介傳遞給脫硫塔出口的低溫煙氣[5-6]。由于MGGH入口前存在變截面煙道與彎頭,易導致在入口處產生渦流,引起入口流場分布不均勻,換熱器進口流速不均勻會造成換熱效率的下降。BLECICH P[7]在對管翅式換熱器在空氣進口流量分配不均勻狀況下的研究中發現,空氣側的流量分布不均勻將導致換熱器的換熱效率下降,并引起換熱器的阻力增加。另外,在換熱器入口處產生的渦流容易造成管束振動,產生噪聲污染。因此,降低MGGH入口處流場的不均勻性,對解決換熱管束的振動及換熱效率下降等問題,保證MGGH安全、高效運行,并延長使用壽命具有十分重要的工程應用前景及意義。

實際工程中常采用加裝導流裝置的方式提高煙道內流場的均勻性,以保證換熱器高效運行,防止換熱管束及煙道出現大幅度振動[8]。在轉彎煙道處增添導流板能明顯抑制流場的分離,有利于減少和阻止灰塵沉積,同時避免煙氣經過轉彎煙道時,在離心力的作用下造成后續煙道內流場的均勻性變差[9-12]。陽君等[13]在對列管式煙氣-煙氣換熱器(GGH)煙道系統的研究中發現,同時采用導流板加布風板的組合可以抑制彎頭和變截面煙道處的流場分離,提升換熱器入口流場的均勻性。在對不同形態的導流板對流場影響的研究中發現,帶弧度并在其后帶延長直板的導流板可以更好地引導煙氣流動,減少煙氣回流[14-16]。王為術等[17]運用數值模擬方法對選擇性催化還原(SCR)脫硝煙道系統內的導流板進行優化,提高了SCR脫硝煙道系統的流場均勻性,并使其適用于各負荷工況。在對構建幾何模型進行數值模擬時,網格數目、質量、計算邊界條件以及計算模型的選取都會影響數值模擬結果的準確性,因此需要將數值模擬結果與現場試驗數據進行對比。

筆者在對某燃煤電廠MGGH煙道系統的研究中,使用ANSYS FLUENT軟件以及多孔介質模型對MGGH煙道系統進行數值模擬,采用加裝導流板的方式對MGGH煙道系統內的流場進行優化,并對優化前后的模擬結果進行分析。

1 研究模型

1.1 物理模型

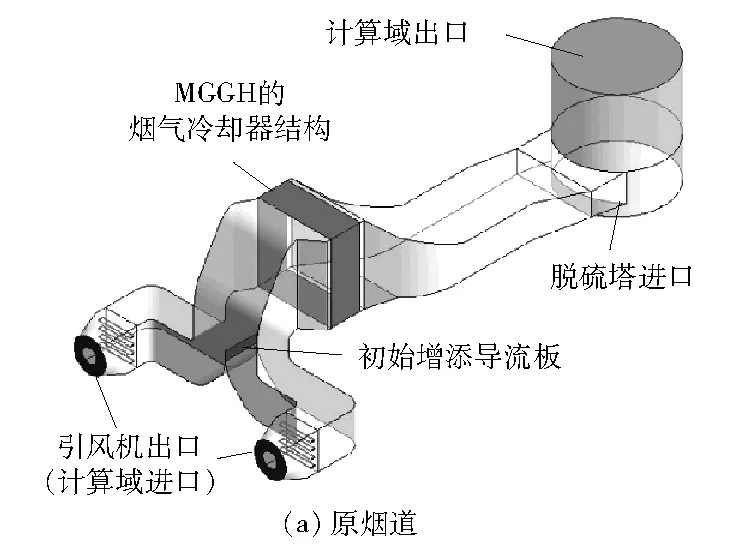

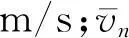

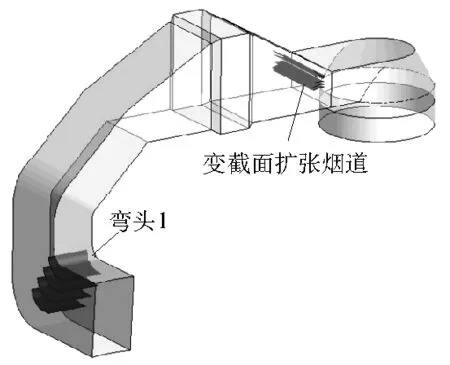

筆者研究的MGGH煙道系統整體模型按1∶1構建,模型由原煙道、凈煙道、脫硫塔、MGGH四部分組成,構建幾何模型時忽略其內部煙道內部支撐結構,同時忽略導流板的厚度。為提高數值模擬的效率,將MGGH煙道系統整體在脫硫塔的除霧器處分為兩個計算域(分別為原煙道計算域與凈煙道計算域),具體計算模型見圖1。由于MGGH內部存在數目龐大的換熱管和翅片,以及復雜的支撐結構和吹灰設備,若按原模型進行網格劃分,所需網格數目龐大,需要消耗大量的計算資源,因此筆者采用PATANKAR S V等[18]提出的多孔介質模型對其進行簡化。

圖1 原煙道與凈煙道計算域

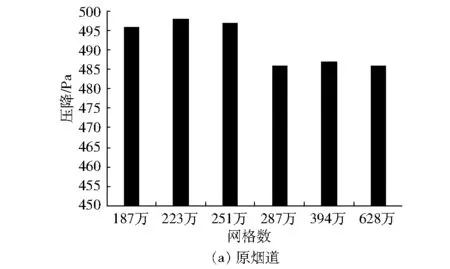

為確保數值模擬結果的準確性,原煙道與凈煙道計算域按結構化網格劃分,并保證近壁面第一層網格的y+值在30以下,計算模型采用realizablek-ε模型,模型進出口邊界條件分別采用速度進口及壓力出口,并以現場試驗測得的MGGH煙氣冷卻器壓降(485 Pa)與煙氣再熱器壓降(406 Pa)為衡量標準,進行網格無關性驗證,模擬結果見圖2。由圖2可知:當原煙道、凈煙道計算域網格數分別大于251萬和237萬,MGGH煙氣冷卻器與煙氣再熱器的壓降趨于穩定,而且壓降模擬值與現場試驗數據相符。因此,筆者選取的原煙道、凈煙道計算域網格數分別為287萬和299萬。

圖2 網格無關性分析

1.2 數學模型

數值模擬過程中假設煙氣為不可壓縮牛頓流體,引風機出口處速度分布均勻,且煙氣在脫硫塔內經噴淋漿液沖刷后均勻地進入除霧器。MGGH采用多孔介質模型簡化。多孔介質模型是將多孔介質區域內的流體和固體簡化為同一個控制體,并用孔隙率來表示換熱管束的影響。在數值模擬的過程中,將固體對流體造成的影響當作是附加在流體上的動量源項增加至控制微分方程。在FLUENT軟件中,多孔介質的動量方程中附加的動量源項由黏性損失項和內部損失項組成。多孔介質的壓降模擬公式[19]為:

(1)

式中:Si為i(x,y,z)向動量源項,Pa/m;vi為i(x,y,z)向速度,m/s;α為質滲透面積,m2;μ為動力黏度,Pa·s;C2為壓力跳躍系數,m-1;ρ為密度,kg/m3。

1.3 評價方法

流場的均勻性在眾多工程研究中都是十分重要的衡量指標,為對各情況下流場的均勻狀況進行量化,通常采用現場試驗或數值模擬的方式獲得設置的各數據采集點的速度,然后將數據帶入速度偏差系數Cv[20]計算公式,Cv越小流場越均勻。

(2)

以速度偏差系數作為流場不均勻性評價的方法,需要進行采集點的設置、獲取采集點上的數據和處理數據等一系列操作,這將導致工作量的增大,為此筆者引入速度不均勻度[21]對流場均勻性進行評價。采用速度不均勻度可以直接在模擬的結果中對流場均勻性進行展示、分析,取消數據采集點的設置,為流場的優化提供優化依據。速度不均勻度越小,流場越均勻。

(3)

筆者將采用速度偏差系數和速度不均勻度兩種方式對流場的均勻性進行評價。

2 初始結構模擬分析及優化方案

2.1 原煙道系統模擬研究

2.1.1 初始型原煙道分析

為便于對優化前與優化后的原煙道、凈煙道的流場模擬結果進行分析,定義在優化前為初始型煙道,在初始型煙道基礎上進行優化后為改進型煙道。

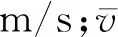

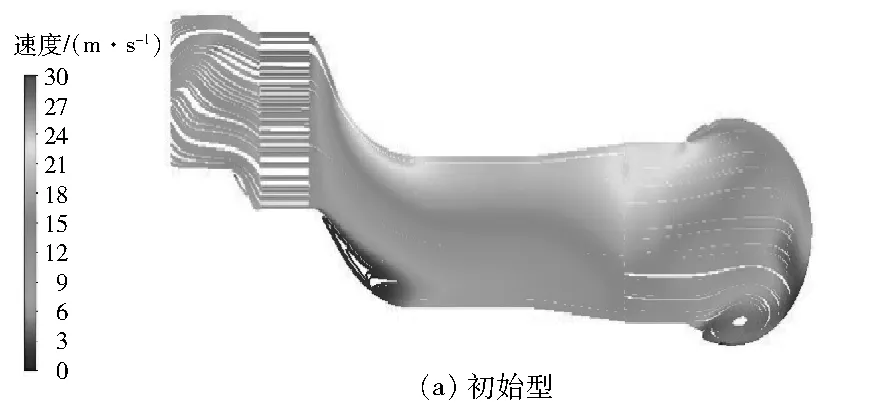

圖3是初始型原煙道的數值模擬結果,測得MGGH煙氣冷卻器壓降為485 Pa,與現場試驗數據相符。

由圖3可知:初始型原煙道存在3個流動紊亂區域,區域1、2有渦流產生。一方面,渦流的存在會造成鍋爐尾部煙道系統的阻力增大,風機運行能耗增加;另一方面,渦流位于距離引風機出口后較近的彎頭處會極大地影響引風機的安全運行。在區域3處煙氣多集中于一側,致使脫硫塔入口處煙氣分布極不均勻,易造成在脫硫塔入口處出現漿液卷吸、結垢等現象。為使MGGH煙氣冷卻器及脫硫塔入口處于均勻的流動狀態,需要對這些區域紊亂流場進行優化。

2.1.2 原煙道改進型方案

針對在區域1、2處產生的渦流,以及在脫硫塔入口處煙氣嚴重偏向一側的情況,在引風機出口彎頭1、彎頭2、煙道匯合前后處、煙氣冷卻器出口后變截面傾斜煙道及脫硫塔入口前傾斜擴張煙道處增加導流板。安裝位置見圖4。

圖4 改進型原煙道導流板位置

2.2 凈煙道系統模擬研究

2.2.1 初始型凈煙道分析

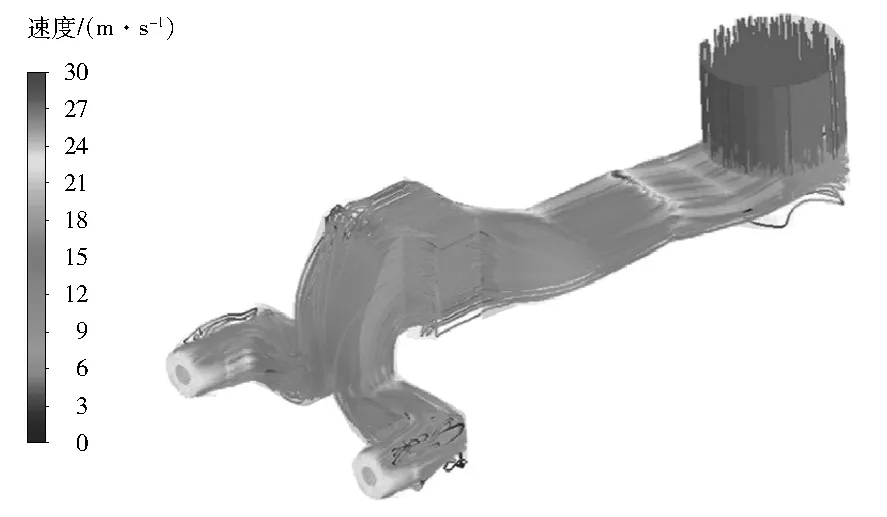

圖5為初始型凈煙道數值模擬結果,測得MGGH煙氣再熱器壓降為406 Pa,與現場試驗相符。

圖5 初始型凈煙道速度流場分布

由圖5可知:凈煙道內主要的不穩定流動分布在區域1、2、3。由于經脫硫塔排出的煙氣聚集于出口水平煙道頂部,同時在煙氣再熱器進口前存在變截面擴張煙道,造成在變截面擴張煙道處煙氣充滿度不夠,區域1處流場紊亂,煙氣再熱器入口處的流速分布明顯不均。由于在出口水平煙道前存在2個連續的彎頭,造成在區域2、3處產生大渦流,并伴隨著流場嚴重偏心現象。因此,為使煙氣冷卻器入口獲得均勻的流動狀態,消除凈煙道內存在的大渦流,需要對這2個區域的不穩定流場進行優化。

2.2.2 凈煙道改進型方案

針對在煙氣再熱器入口流場速度不均勻,以及在區域2處產生的渦流情況,在脫硫塔出口水平煙道后變截面擴張煙道、出口彎頭1處增加導流板。安裝位置見圖6。

圖6 改進型凈煙道導流板位置

3 優化結果及分析

為更直觀清晰地展現初始型與改進型原煙道、凈煙道的流場,筆者選取了相關的截面進行流場分析;同時,對初始型與改進型的MGGH煙氣冷卻器、MGGH煙氣再熱器及脫硫塔入口的速度均勻度進行對比。

3.1 原煙道優化結果分析

3.1.1 原煙道優化后流場分布

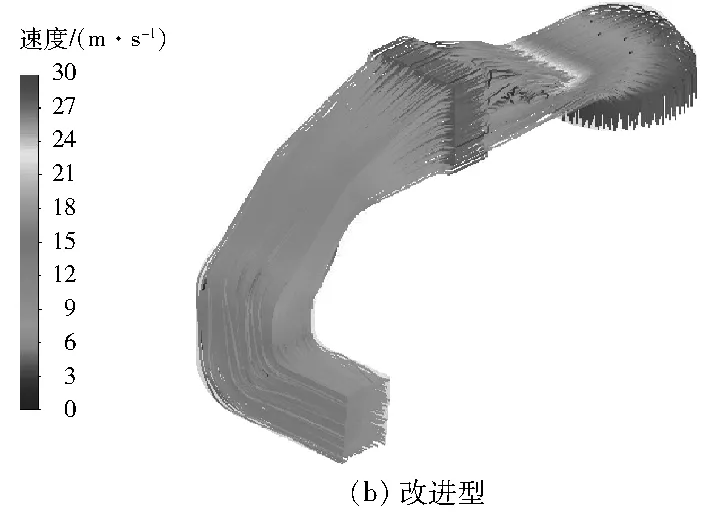

圖7為改進型原煙道流場整體速度流線圖。

圖7 改進型原煙道流場分布對比

改進型原煙道在彎頭1、2處沒有渦流產生,雖仍存在少量紊亂的流線,但該處流場整體分布較為均勻;而且改進型煙氣冷卻器出口后的煙氣不再明顯地集中于一側,脫硫塔入口處的流場得到極大的改善。

同時,為清楚地展現原煙道局部流場分布,選取Y=16.5 m處截面作為分析截面,具體截面的位置見圖8。

圖8 原煙道選取分析截面

圖9為原煙道選取分析截面速度流場分布圖。由圖9可知:相比于初始型原煙道的流場情況,改進型原煙道在MGGH煙氣冷卻器后的變截面煙道處的煙氣充滿度更高,且消除了在脫硫塔進口處煙氣流動嚴重偏心狀態。

圖9 原煙道Y=16.5 m截面速度流場分布

3.1.2 速度均勻度對比

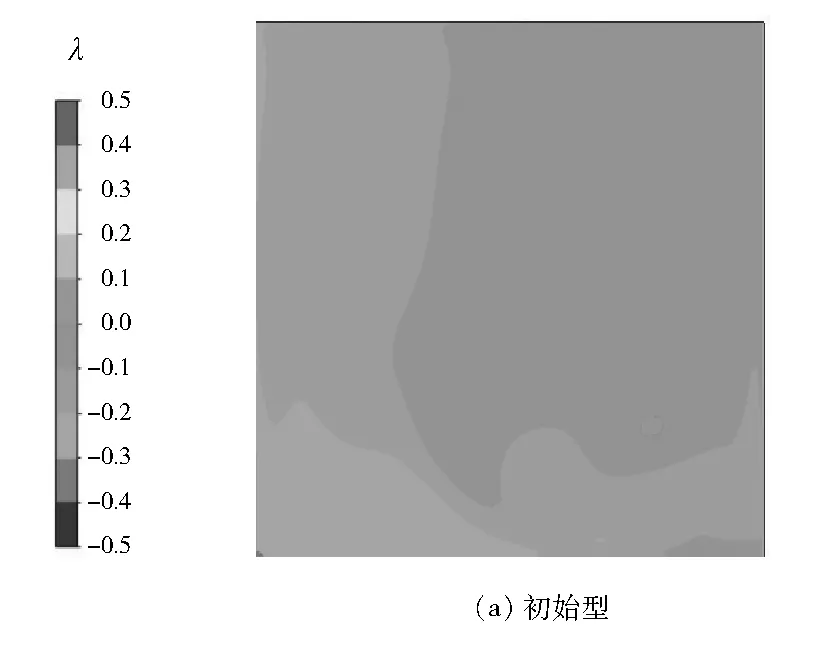

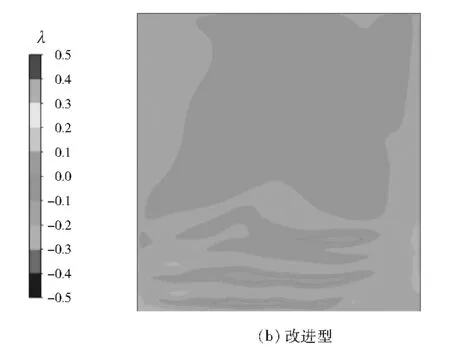

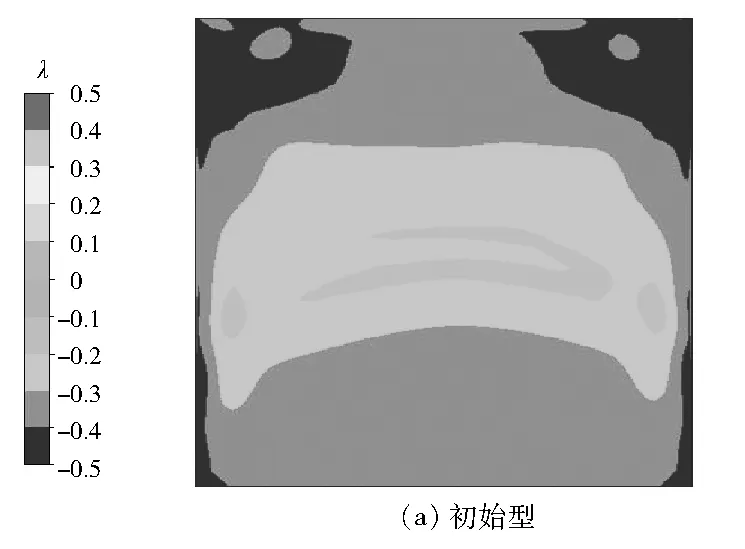

圖10為MGGH煙氣冷卻器入口處速度不均勻度云圖。

圖10 煙氣冷卻器入口不均勻度云圖

由圖10可知:初始型原煙道在煙氣冷卻器入口處速度不均勻度大于±0.2的區域主要集中在入口左下角處。相較于初始型原煙道,改進型原煙道在煙氣冷卻器入口處速度不均勻度大于±0.2的區域減少,該處的流場狀況良好。MGGH煙氣冷卻器入口速度偏差系數由11.6%降低至9.3%,避免換熱管束振動,有利于MGGH煙氣冷卻器安全、高效運行。滿足設計要求(速度偏差系數小于10%)。

圖11為脫硫塔入口處速度不均勻度云圖。由圖11可知:初始型原煙道在脫硫塔入口處速度不均勻度大于±0.2的區域較大,且多集中于脫硫塔入口一側;改進型原煙道在脫硫塔入口處的流場得到很大的改善,改進型原煙道在脫硫塔入口處速度不均勻度大于±0.2區域大幅度減少,優化效果明顯。速度偏差系數由21.3%降低至6.3%,避免在入口處出現煙氣卷吸現象,保證了脫硫塔安全、高效運行,滿足設計要求。

圖11 脫硫塔入口不均勻度云圖

3.2 凈煙道優化結果分析

3.2.1 凈煙道優化后流場分布

圖12為初始型和改進型凈煙道流場整體速度流線圖。

由圖12可知:改進型凈煙道在煙氣再熱器入口前變截面擴張煙道內的煙氣充滿度更高,煙氣再熱器入口處的流場得到改善。在連續彎頭1處沒有大渦流產生,相比初始型凈煙道,在該處的流場整體分布更為均勻,增加導流板后優化效果明顯。

圖12 凈煙道流場分布對比

3.2.2 速度均勻度對比

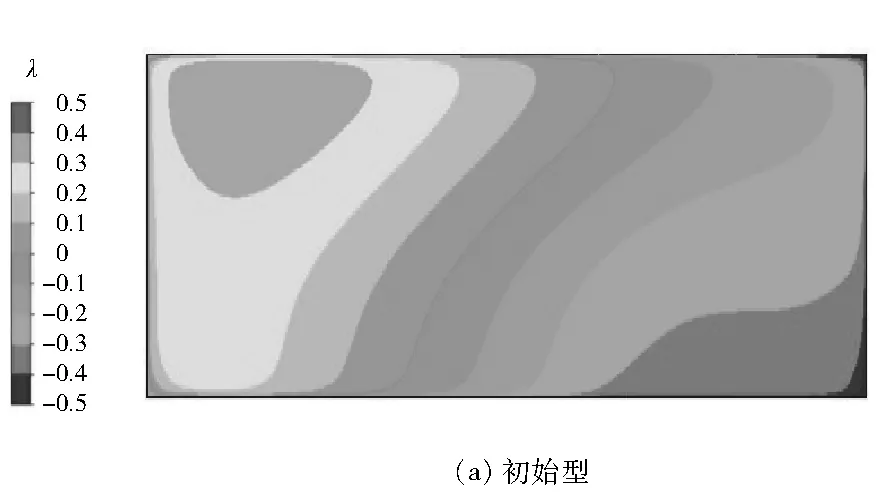

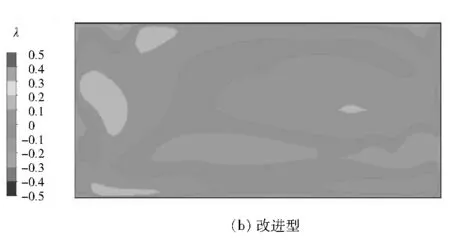

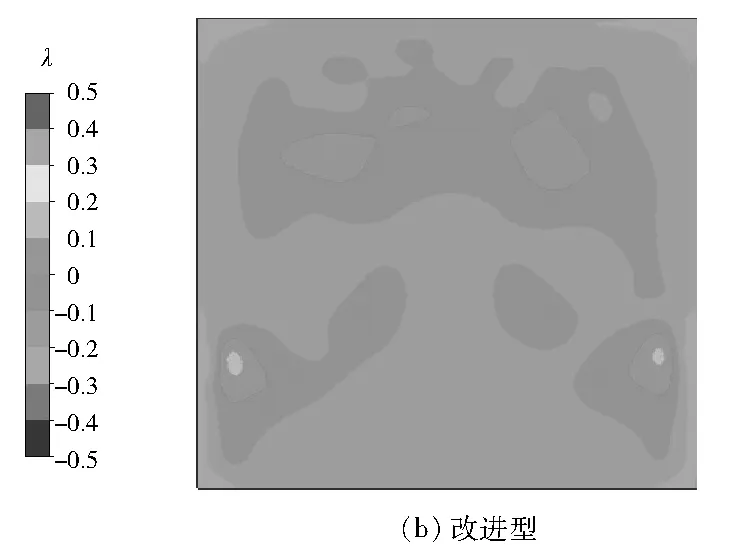

圖13為MGGH煙氣再熱器入口速度不均勻度云圖。

圖13 煙氣再熱器入口不均勻度云圖

由圖13可知:初始型凈煙道在煙氣再熱器入口處速度不均勻度大于±0.2的區域多;改進型凈煙道在該處的流場分布保持良好,改進型凈煙道速度均勻度大于±0.2的區域較少,煙氣再熱器入口速度分布更加均勻,速度偏差系數由27.7%降低至9.6%,滿足設計要求。

4 結語

MGGH煙道系統內原設計的流場狀況差,MGGH煙氣冷卻器、煙氣再熱器及脫硫塔入口處流場狀況無法滿足其工作要求。原煙道在煙氣冷卻器入口前的彎頭及傾斜擴張煙道,使得流場分布較不均勻,而且煙氣冷卻器出口后的變截面傾斜煙道使得煙氣聚集于一側,造成脫硫塔入口速度分布偏心嚴重。凈煙道在煙氣再熱器入口前的變截面擴張煙道,造成其進口處流態嚴重偏心,而且在出口水平煙道前的2個連續彎頭處出現大渦流。故需要在原煙道及凈煙道內加裝導流板以改善其內部流動。

(1) 在不改變煙道結構的條件下,通過增加導流板,可有效提升流場均勻性,并抑制渦流的產生、擴散。速度不均勻度能在模擬結果中清楚地展示流場的均勻狀況,為改善流場均勻性提供優化方向。

(2) 改進型原煙道(加裝導流板后)有效提高了MGGH煙氣冷卻器入口的速度均勻性,入口大部分區域內的速度不均勻度降低至±0.2以內,速度偏差系數降低至9.3%;同時,改善脫硫塔入口煙氣偏向一側的流場狀況,脫硫塔入口的速度偏差系數降低至6.7%。

(3) 凈煙道在變截面擴張煙道處流場偏心嚴重,且在出口水平煙道處渦流明顯,導流板的加入抑制了渦流的延伸,MGGH煙氣冷卻器入口大部分區域內的速度不均勻度降低至±0.2以內,速度偏差系數降低至9.6%。