鎳基高溫合金Inconel 740H焊接凝固過程元素偏析行為和組織演變研究

趙雙群,李 強,符 銳,王延峰

(上海發電設備成套設計研究院有限責任公司,上海 200240)

燃煤電站機組蒸汽壓力和溫度的提高對提高機組效率和降低CO2、SOx、NOx以及粉塵等的排放量,具有積極意義。21世紀開始,我國電站蒸汽參數已由亞臨界為主,穩步過渡到以超臨界和超超臨界為主。近年來我國新增燃煤機組的參數級別均為超超臨界,為節能減排做出了顯著的貢獻。在這一進程中,700 ℃先進超超臨界機組的研發也在如火如荼地進行中。歐盟、美國、日本和中國都先后啟動了700 ℃先進超超臨界機組的研發計劃[1-4]。關鍵高溫部件材料的研發是各國研發計劃的重中之重,這其中就包括了鍋爐高溫段過熱器和再熱器管材的選擇和研發[5]。由于現有電力、航空和石化行業所用的耐高溫、耐腐蝕材料(包括新型奧氏體鋼[6]和鎳基合金)不能滿足700 ℃先進超超臨界機組鍋爐對強度和耐高溫腐蝕的要求,美國最先研發了鎳基高溫合金Inconel 740H[7],并利用了新研發的燃氣輪機材料Haynes 282合金[8]。經初步試驗驗證,兩種合金可以滿足鍋爐過熱器和再熱器管材的基本要求。我國在實施700 ℃先進超超臨界機組研發計劃時,也將鍋爐過熱器和再熱器管用高溫材料的研發作為研發的重點之一。筆者針對這一需求,研發了一種適用于700 ℃超超臨界鍋爐高溫段過熱器、再熱器管,具有我國自主知識產權的新型鎳基高溫合金GH750,結果表明其可以滿足鍋爐過熱器和再熱器管用材料對高溫長期持久強度和耐腐蝕性能的要求[9]。

高溫合金類材料的合金化程度高,成分組成中含有較多的固溶強化和析出強化元素,如Mo、W、Nb、Ti和Al等,鑄態組織中不可避免會存在合金元素的偏析,因此對合金中起強化作用的元素的偏析需要特別關注。鎳基合金管作為過熱器管使用時必須通過焊接進行連接,焊縫組織也為鑄態組織,焊縫的組織和性能變化是鎳基合金管在實際應用時需要重視的問題之一。筆者選擇Inconel 740H作為GH750管材的焊接材料,通過焊接試驗研究了Inconel 740H焊材的焊接凝固行為和焊縫金屬在高溫時的組織變化,為GH750過熱器管的焊接應用,如焊材選擇和焊接工藝參數的選擇,以及焊接過程的控制等提供參考。

1 試驗材料和試驗方法

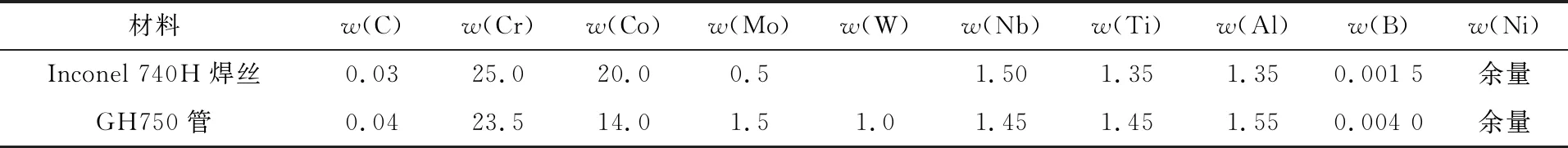

試驗用Inconel 740H焊絲和GH750管材的化學成分見表1。

表1 Inconel 740H焊絲和GH750管材的化學成分 %

采用手工氬弧焊方法進行焊接,焊接保護氣氛為體積分數為75%的Ar+體積分數為25%的He(簡稱75%Ar+25%He)。焊接前GH750過熱器管的熱處理狀態為固溶處理態,焊接后對焊接接頭的熱處理制度為800 ℃時效4 h。

對進行焊后熱處理前后的焊接接頭切取小試樣并研磨和拋光后,利用顯微硬度計測試了橫跨整個焊接接頭的硬度分布;利用掃描電鏡和能譜儀對進行了焊后熱處理的焊接接頭的顯微組織和元素分布情況進行分析;進一步對焊接接頭在760 ℃和800 ℃時效3 000 h后的組織變化進行研究。利用熱力學計算軟件Thermo-calc模擬研究了Inconel 740H合金的平衡組織和焊接凝固時的元素偏析狀況。

2 結果和討論

2.1 Inconel 740H合金平衡相

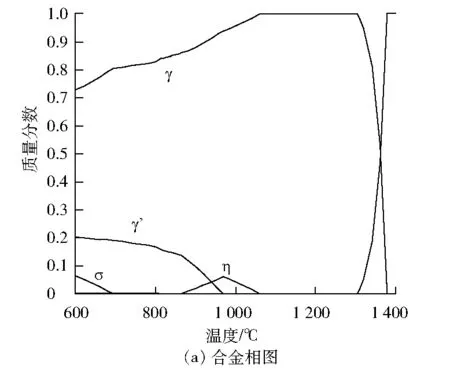

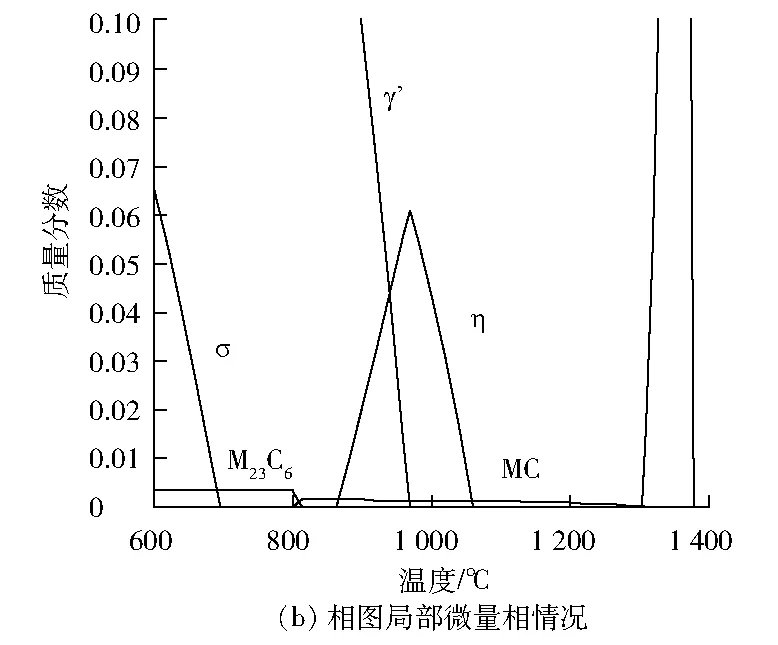

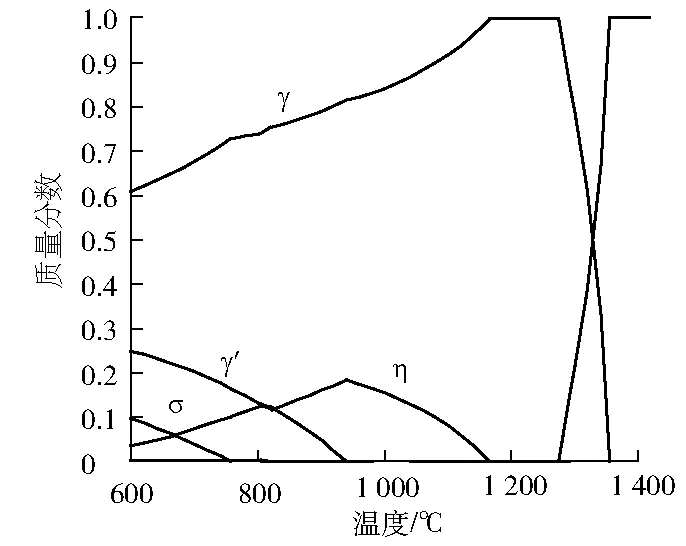

圖1是Inconel 740H合金平衡態相組成的熱力學計算結果。

由圖1可以看出:Inconel 740H合金中的析出相有γ’相、σ相和η相,以及碳化物MC和M23C6。γ’相的穩定溫度在968 ℃以下,σ相在695 ℃以下形成,η相在863~1 061 ℃析出。Inconel 740H合金在700~850 ℃的可能應用范圍內,組織穩定性預期良好,合金只有γ’相析出,析出質量分數為15%~20%。熱力學計算也顯示γ’相的組成為Ni3(Nb,Ti,Al)型,η相的組成為Ni3(Ti,Nb)型,碳化物的組成分別為(Nb,Ti)C和Cr23C6型。合金中Nb、Ti和Al的含量對析出相的析出行為影響顯著。

圖1 Inconel 740H合金熱力學平衡態相圖

2.2 焊接接頭硬度

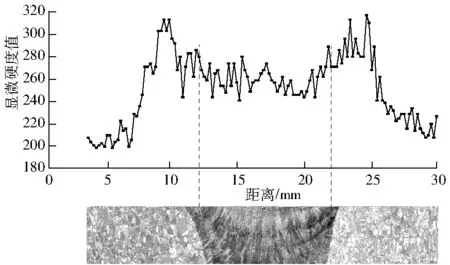

圖2是GH750管焊接接頭焊后硬度分布結果,固溶態GH750母材的硬度為210HV0.2左右,熱影響區和熔敷金屬區域的硬度明顯高于母材,且以熱影響區的硬度最高,達320HV0.2。

圖2 GH750管固溶態焊接后焊縫區硬度分布

因焊接過程中Inconel 740H熔敷金屬溫度高,使得Inconel 740H熔敷金屬和兩側GH750管的熱影響區受到加熱效應影響,析出了微量的γ’相,故焊縫區的硬度高于母材。另外,仔細分析觀察也發現,熱影響區沒有出現粗晶粒區域,這可能與GH750母材的本身的晶粒控制有關,母材實際平均晶粒度級別為3.5級,焊縫熱量尚不足以使其發生晶粒長大而形成明顯的粗晶。

圖3是焊接接頭在800 ℃時效4 h后的硬度分布曲線。

圖3 GH750管固溶態焊接+時效后焊縫區硬度分布

經時效后,母材析出強化效果明顯,硬度升高,熔敷金屬和熱影響區的硬度也有升高。焊縫區域因組織均勻性差而硬度波動稍大。總體上,母材、熱影響區和熔敷金屬區的硬度均在330HV0.2~350HV0.2,差別不大。

2.3 焊縫組織及偏析

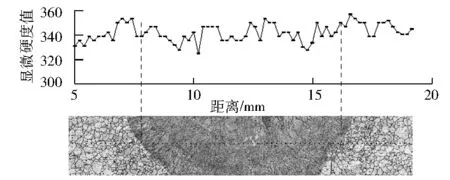

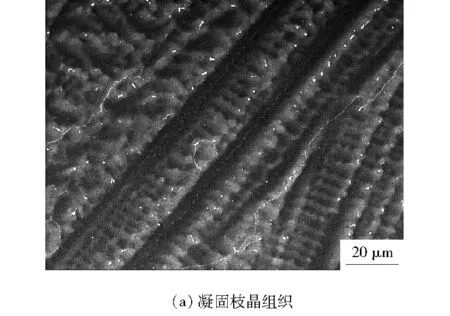

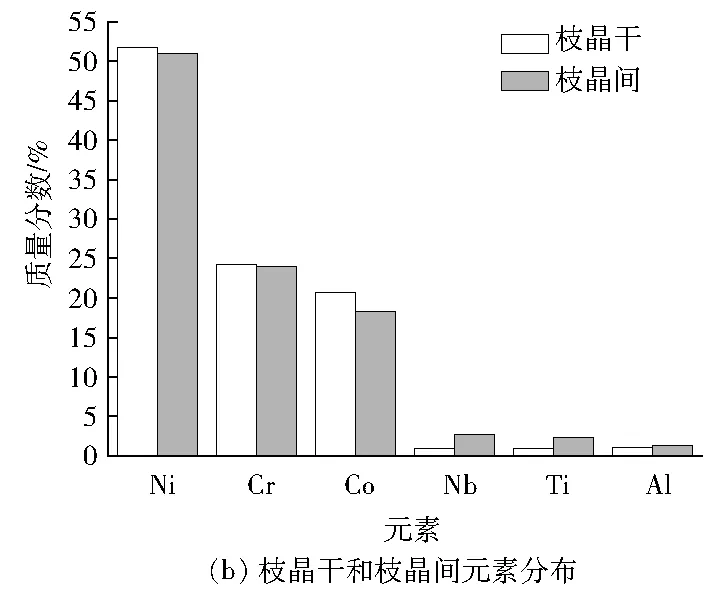

Inconel 740H熔敷金屬的顯微組織見圖4。

圖4 Inconel 740H焊縫凝固組織和枝晶干與枝晶間元素分布

由圖4可以看出:凝固枝晶組織特征非常明顯,在枝晶間分布著白色顆粒狀的MC型碳化物和非常微小的γ’相;Inconel 740H凝固組織的偏析主要是Ti和Nb元素在枝晶間的偏析和Ni、Co基體元素在枝晶間的貧化。

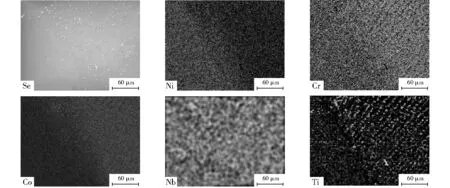

圖5是能譜儀分析焊縫邊緣區域的元素面分布結果。

圖5 Inconel 740H焊縫金屬元素偏析分布

由圖5可以看出:凝固組織中強化元素Ti、Nb等的偏析情況,以及母材和焊材中的基體元素Ni、Co和Cr的區別。特別指出的是,在利用能譜儀進行元素分析時,因Nb元素和Mo元素二者的能譜峰比較接近而重疊,很難準確將二者的分布和含量確定,故面分布圖中Nb元素在枝晶間的偏析現象不突出。

2.4 焊縫凝固過程熱力學模擬

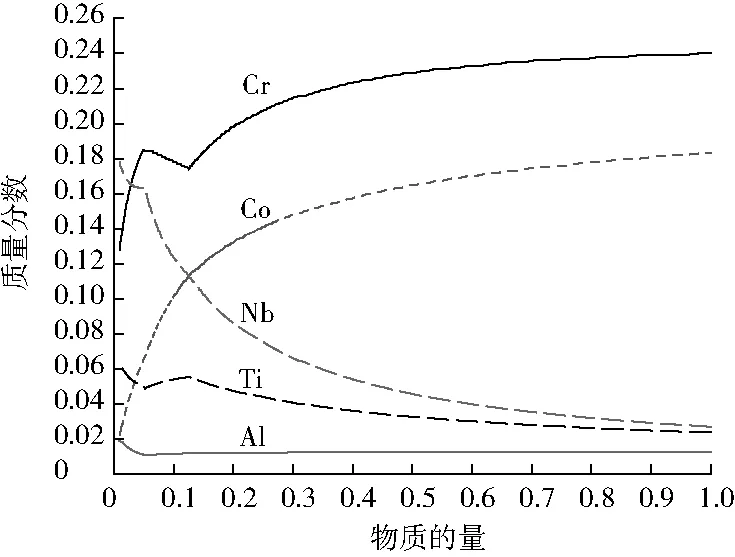

利用熱力學軟件Thermo-calc中的Scheil凝固模型計算了Inconel 740H合金凝固過程中元素的偏析結果。圖6為得到的液相物質的量和液相中成分變化之間的規律。

圖6 Inconel 740H焊縫金屬凝固過程元素變化

合金凝固過程一般較快,熱力學模擬時通常假定液相中溶質可以充分擴散,而固相中原子無擴散。在Inconel 740H的成分組成中,凝固過程中Nb、Ti元素質量分數隨液相物質的量的減少呈現增加趨勢,是所謂的“正偏析”元素;Cr、Co等基體元素的質量分數隨液相物質的量的減少而呈減少趨勢,即Nb、Ti等溶質元素從溶劑中析出,最終偏析于液相最后凝固區域枝晶間,Cr、Co等元素則偏析于先凝固的組織枝晶干。Nb元素質量分數在液相物質的量約7%、Ti元素質量分數在液相物質的量約13%時的曲線變化是由于在凝固過程中,MC型碳化物在液相中已開始析出所致。Al元素凝固過程中在液相中變化一直很微小,僅在接近凝固終了時在液相中有微小的偏析。另外,計算結果也顯示,Mo元素也在枝晶間偏析,因其在合金中的含量少,故未在圖中畫出。

利用Inconel 740H凝固組織枝晶干和枝晶間元素含量的能譜儀統計分析結果,計算了強化元素Nb、Ti偏析處枝晶間組織的平衡態相組成(見圖7)。由圖7可以看出:γ’相穩定溫度在940 ℃以下,η相在1 165 ℃以下形成。平衡態時η相析出溫度范圍和含量比圖1所得到的結果都有明顯提高,這是由于Nb、Ti元素在枝晶間偏析的結果。同時,由于Nb、Ti在枝晶間的偏析和γ’+η相質量分數的增加,使得基體中Cr、Co和Mo等元素的質量分數相對增加,導致了σ相的析出溫度也相應提高。

圖7 Inconel 740H焊縫枝晶間平衡態相

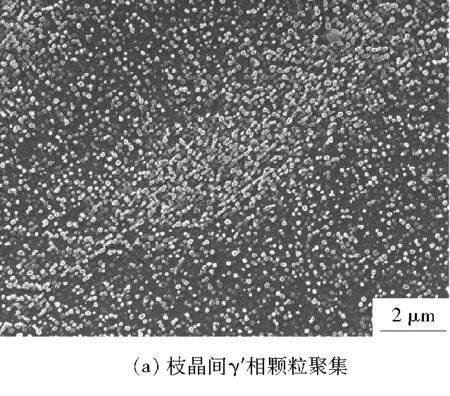

2.5 焊縫顯微組織變化

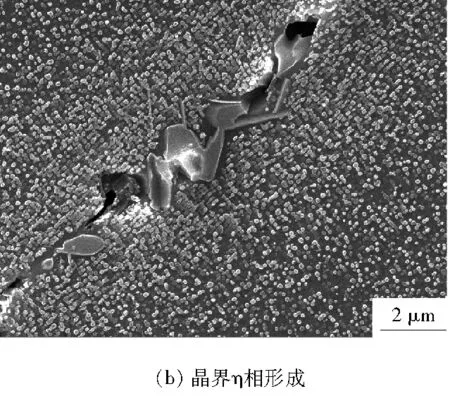

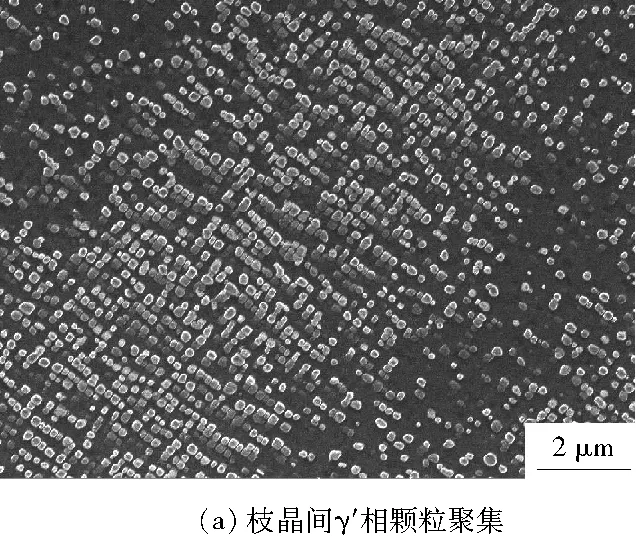

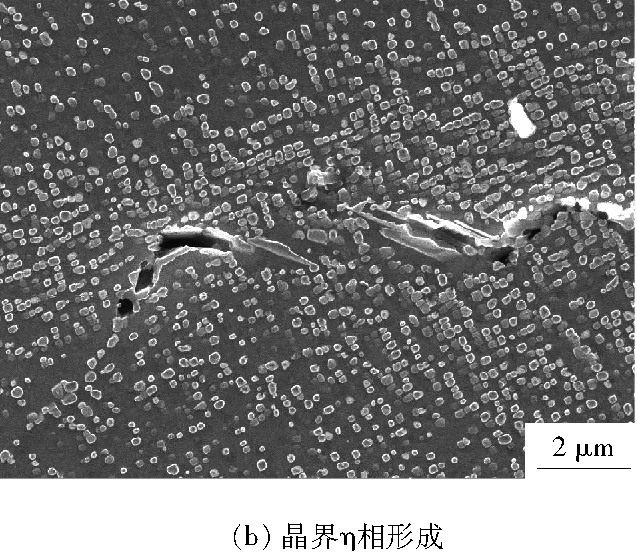

圖8和圖9分別是焊縫Inconel 740H熔敷金屬在760 ℃和800 ℃時效3 000 h后的顯微組織。析出相相對聚集的區域和出現塊狀或條狀析出相的晶界區域對應于圖4中的淺色區域。由于高溫下長時間的時效,γ’相在凝固組織枝晶間形成了明顯的富集現象,與枝晶干區域稀疏分布的γ’相顆粒分布形成了鮮明的對比。同時,在凝固組織的晶界處,發現不僅有γ’相顆粒明顯聚集,也有少量的較大塊狀和條狀的第二相形成。能譜儀成分分析結果顯示,這些相富含Nb、Ti元素,為η相。這些結果與圖6和圖7熱力學計算得到的結果相一致,即凝固過程中Nb、Ti等元素在枝晶間偏析,局部處于熱力學平衡態會形成數量較多的γ’相,并有η相析出相。隨著時效時間的延長,在強化元素偏析的枝晶間處,會有較多的η相形成。正常情況下,Inconel 740H合金在760 ℃和800 ℃長期時效和蠕變過程中未發現有η相形成[10]。

圖8 Inconel 740H焊縫金屬760 ℃時效3 000 h顯微組織

圖9 Inconel 740H焊縫金屬800 ℃時效3 000 h顯微組織

3 結語

經過采用Inconel 740H焊材對新型鎳基合金GH750過熱器管進行焊接試驗研究,可以得出以下結論:

(1) 過熱器管在固溶態焊接后,焊縫區域的硬度高于母材;經過時效處理后,焊縫區域和母材的硬度趨于相同,但焊縫金屬的硬度波動性略大。

(2) 焊接后Inconel 740H熔覆組織未對GH750母材產生明顯影響,熱影響區未發現粗晶組織。

(3) Inconel 740H焊縫組織形成了明顯的元素偏析,Nb、Ti等元素偏析于凝固組織枝晶間處,從而在枝晶間處析出較多的γ’相和碳化物。熱力學計算模擬結果也表明強化元素Nb、Ti等在凝固過程中會在液相中形成偏析現象,而最終在枝晶間偏析凝固,與試驗結果一致。

(4) Inconel 740H焊縫組織在760 ℃和800 ℃高溫時效后,γ’相在枝晶間出現顯著的長大和聚集現象,并因Nb、Ti元素的偏析形成了η相。