廂式車使用這個材料能大幅提高效率

本刊記者 寧文祥

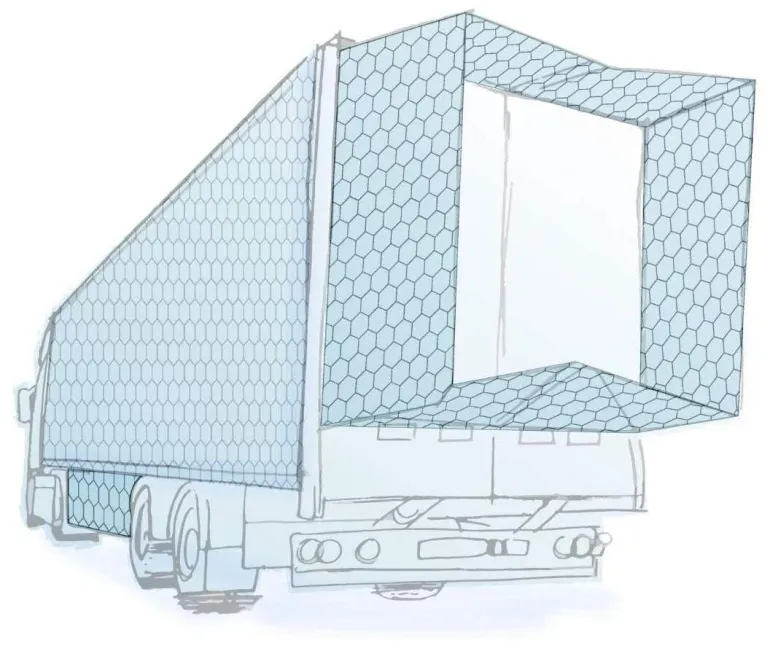

廂式車使用蜂窩芯板,能降低車隊的成本、提高車隊的利潤嗎?比利時的EconCore公司表示,可以的!

現在,美國的油費越來越便宜,所以對于大多數物流企業來說,燃油效率似乎變得沒那么重要。雖然不在乎油費了,但是效率依然是很重要的,畢竟如何用最少的車運輸最大量的貨物,一直都是物流企業思考的問題。

所以,美國的物流企業一直都很關心廂式車如何提升有效載荷的問題。

“美國的物流企業一直希望使用更為輕量化的車輛,但是考慮到成本的壓力,一直猶豫不決。”EconCore商務發展經理Sewell表示,“最能推動車輛輕量化發展的是經濟效益,我堅信EconCore蜂窩技術對于大型車隊來說是相當有吸引力的,因為這個技術能節省大筆的開支。”

EconCore公司的蜂窩三文治材料,已經服務于多個領域,包括汽車業、運輸業、建筑業等,都以成本低、自重輕和環保等優勢著稱。

Sewell表示,美國傳統的廂式半掛車一般會采用兩種材料:

一種是鋁合金波板+鋼制立柱,這種材料價格比較便宜,但是很容易出現變形,而且使用壽命往往較短。

另一種是復合材料,采用鋼面板和聚合物發泡內芯。但這種方式會明顯增加車輛的自重。

EconCore公司表示,蜂窩芯板相比這兩種傳統的材料,無論是從成本的角度,還是從輕量化的角度,亦或從材料品質的角度,都具有相當的競爭力。

在歐洲,已經有企業對蜂窩芯板進行了測試。英國TATA鋼材公司表示他們的Coretinium蜂窩芯板產品,相比起同尺寸的木夾板,重量要輕一半。

“也許在人們的印象中,越輕的東西強度越低,但是真實情況并非如此。”Sewell表示。

“現在最先進的材料是熱塑型蜂窩芯技術,這種材料可以應用于多個領域。”

“過去,我們與多家掛車企業一同研發輕量化的方案。通過在車架和支撐機構使用高強度鋼,我們顯著降低了掛車的重量。”TATA鋼材公司的銷售經理Edwin Richards表示,“使用高強度鋼確實讓掛車的自重降低了,但我們依然看到,特別是在廂式掛車上,較重的木質側板和后門依然困擾著我們,當時并沒有一個比較好的解決方案。在我們發現EconCore的蜂窩芯板技術后,我們知道答案在哪里了。”

TATA鋼材公司在英國參與了一個為期12個月的聯合實驗項目,項目主要研究對象是四輛雙層掛車,它們都經過了多種輕量化和空氣動力學改造,項目組將會在一年時間內對這些車輛的二氧化碳排放和節油效果進行評估。

英國的項目組在測試過程中被TATA鋼材公司的蜂窩芯板吸引。因為對比傳統的木夾板的解決方案,蜂窩芯板可以降低廂式車35%的側板重量,換算過來就是每平方米的側板可以降低5kg的重量,那么整個掛車算起來,僅僅因為側板材料的改動,整車重量就可以降低363kg。

根據EconCore的測算,如果一個美國物流車隊擁有6000輛掛車,假設這些車輛全部用蜂窩芯板替代傳統的側板,每年可以為車隊節省高達600~1200萬美金的成本!