淺談發動機節溫器的發展現狀

李勇

(廣汽乘用車有限公司,廣東廣州 511434)

0 引言

汽車發動機作為內燃機的一個重要類別,其冷卻系統的工作效率直接影響到發動機的熱效率、排放和油耗等關鍵性能。發動機強制冷卻系統的主要零部件包括水泵、風扇、散熱器、節溫器、冷卻水套以及循環管路,其主要作用是使發動機各部位的工作溫度維持在合理范圍。發動機節溫器可以根據冷卻液的溫度變化,改變冷卻液的循環路徑以及流量大小,從而保證發動機各個零部件均維持在適當的溫度范圍之內。

受限于新型節溫器的開發與應用成本,目前大部分汽車發動機的節溫器仍然是機械蠟式節溫器,其結合分流冷卻、集成排氣歧管及電子水泵等新技術的應用可以滿足大部分汽車的冷卻性能要求。然而隨著發動機電子電氣化的發展,一些較高端的發動機已經開始逐漸應用電子節溫器,以滿足更高的性能以及排放要求。電子節溫器的開發與應用成本較高,技術尚未完全成熟,距離大規模推廣應用尚需時日。

1 機械式節溫器的發展現狀

1.1 機械式節溫器的應用

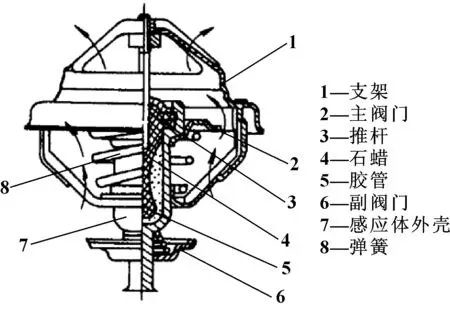

自從20世紀30年代開發出實用的節溫器技術至今,機械式節溫器的基本原理和結構并無很大變化,其中技術最為成熟且應用最為普遍的機械式節溫器為蠟式節溫器[1]。蠟式節溫器主要由主閥門、副閥門、感應體(蠟包)、推桿、支架、彈簧等組成[1]。感應體作為節溫器工作的核心零件,一般分為膠管式、柱塞式以及膜片式3種,其中應用較多的為膠管式感應體,蠟式節溫器的基本結構如圖1所示。

圖1 蠟式節溫器

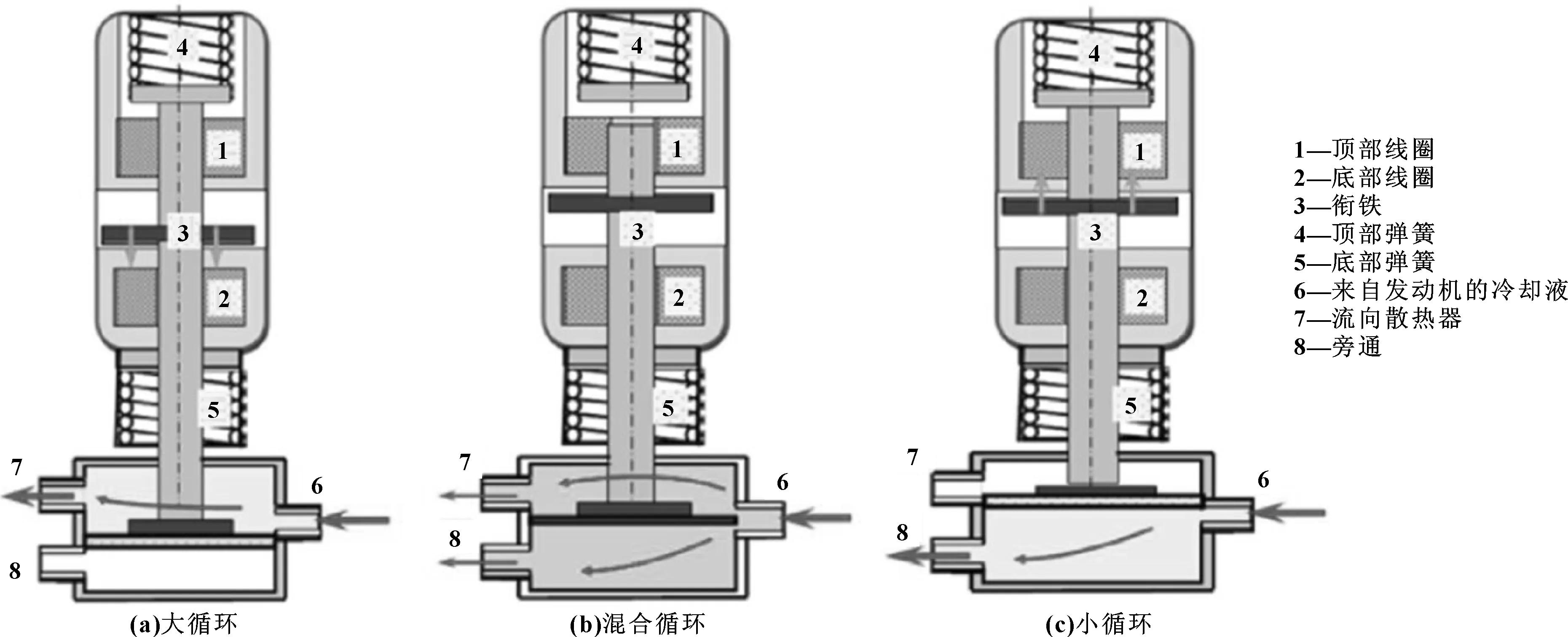

發動機點火暖機過程中,冷卻液溫度較低,感應體中的石蠟為固態,副閥門打開,主閥門處于關閉狀態,冷卻液在水泵作用下在發動機內部流動,不經過散熱器,有利于較快地暖機,此時稱之為小循環;隨著冷卻液溫度的升高,達到節溫器的初開溫度后,感應體中的石蠟發生相變,逐漸轉變為固-液混合狀態,石蠟膨脹從而對膠管中的推桿產生擠壓,在推桿的反作用力下,主閥門逐漸打開,副閥門逐漸關閉,此時一部分冷卻液通過副閥門在發動機內部流動,而另一部分冷卻液會從主閥門處進入散熱器,經散熱器冷卻后流回發動機內部,避免冷卻液溫度的快速升高,此時稱之為混合循環;當冷卻液的溫度升至節溫器的全開溫度時,主閥門完全打開,副閥門關閉,此時發動機中循環的冷卻液將在水泵的作用下全部流經散熱器,在風扇和散熱器的作用下對冷卻液進行強制冷卻,稱之為大循環。發動機的最佳工作溫度是在一個區間,既不是越低越好,也不是越高越好,而通過節溫器可以實現在不同工況下的冷卻液路徑和流量分配,達到控制發動機工作溫度的目的。由于蠟式節溫器結構簡單、成本較低,目前市面上的汽車發動機大部分使用的是蠟式節溫器。

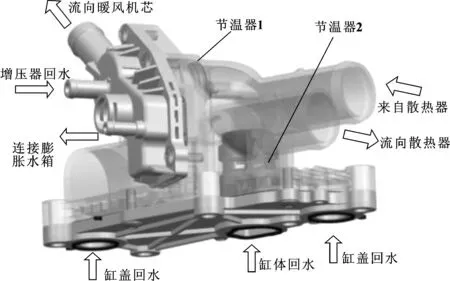

發動機在工作過程中,缸體和缸蓋兩個部分的熱負荷狀態不同會導致缸蓋的升溫速度高于缸體的升溫速度,而在發動機上僅布置一個節溫器無法滿足發動機不同部位的最佳工作溫度需求。隨著發動機技術的更新換代,一種應用雙節溫器的發動機分流冷卻技術應運而生,其優點在于能夠使缸體缸蓋分別在不同的冷卻液溫度下工作,從而提高暖機速度和充量系數,降低摩擦[2]。

雙節溫器的構成一般分為兩種:一種是雙節溫器集成后作為一個零件整體安裝在發動機上,另一種是兩個節溫器作為兩個獨立零件分別安裝在發動機的不同位置。圖2為某雙節溫器總成示意圖,該雙節溫器中包括兩個初開溫度不同節溫器,分別控制缸體水套和缸蓋水套的冷卻液流動路徑,圖3為該發動機冷卻系統示意圖。當發動機開始啟動,此時冷卻液溫度較低,節溫器1和節溫器2均關閉,冷卻液經水泵進入缸蓋水套后流出,流出的冷卻液一部分返回缸蓋,另一部分冷卻液流向暖風機芯,缸體水套中冷卻液不流動;一段時間后,隨著冷卻液溫度升高,節溫器1閥門開始打開,節溫器2仍然關閉,此時從缸蓋中流出的高溫冷卻液一部分流向散熱器和暖風機芯,還有一部分冷卻液則返回缸蓋;隨著冷卻液溫度的進一步提高,節溫器1和節溫器2的閥門均打開,缸體中的高溫冷卻液開始流動,與缸蓋高溫冷卻液匯集,最終流向散熱器等回路。與傳統的單節溫器布置相比,基于雙節溫器設計的發動機能夠實現缸體缸蓋分流冷卻,可以加快暖機速度,降低摩擦,減少發動機向缸壁傳熱,同時提高缸蓋的進排氣效率[3-4]。

圖2 雙節溫器總成

圖3 分流冷卻系統示意

1.2 機械式節溫器的研究進展

受限于蠟式節溫器的工作原理,石蠟受熱膨脹帶動閥門動作過程中,存在響應延遲和閥門“滯回”問題,無法精確控制冷卻液溫度[5]。因此,相關科研人員對蠟式節溫器的材料、結構進行了改進,如尋找替代石蠟的溫度感應介質類型、改進閥門驅動單元的結構等。

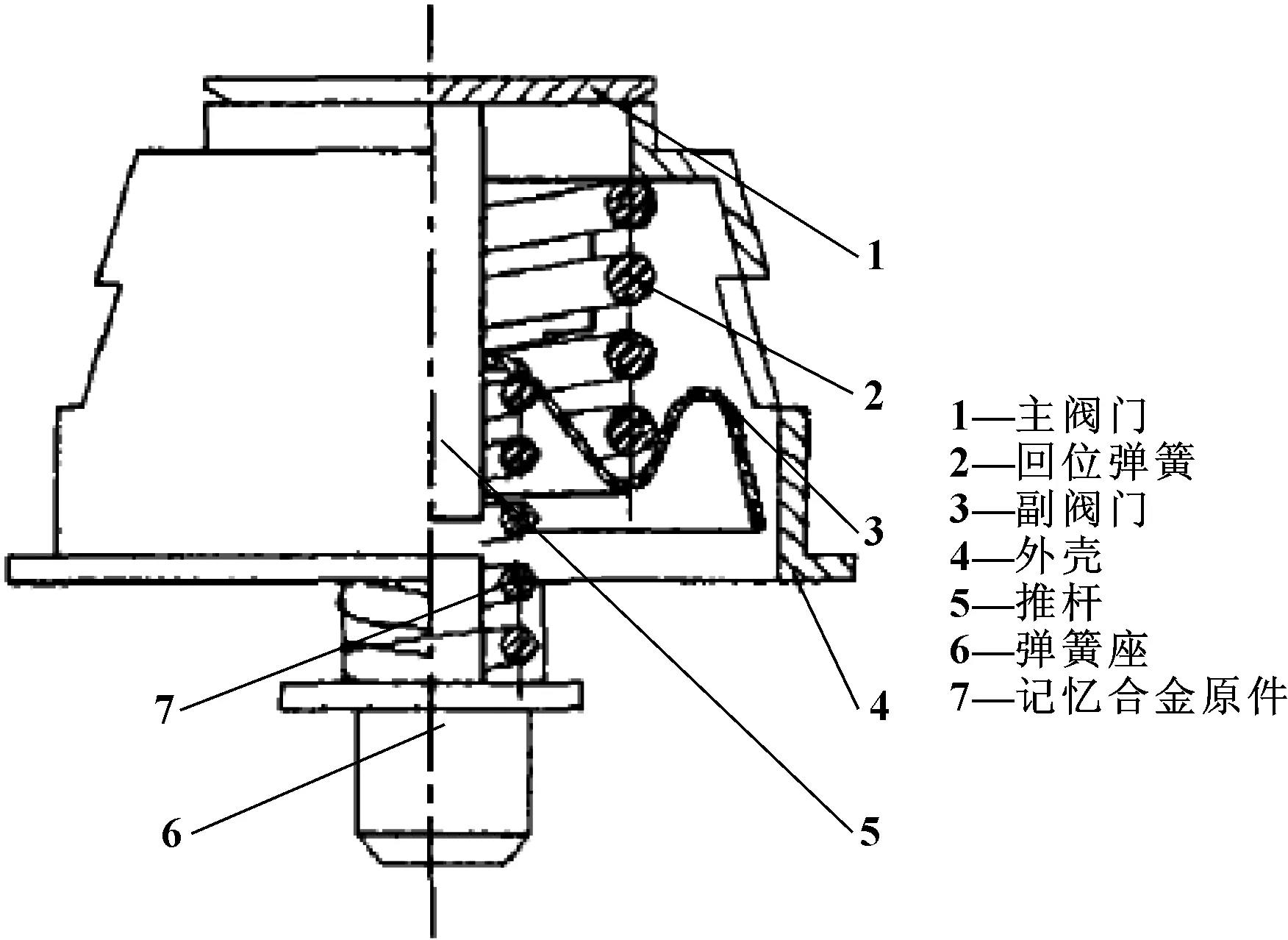

劉鵬等人[6]設計了一種利用丙酮作為感溫介質的氣動式節溫器,其主要結構如圖4所示。研究結果表明,相較于蠟式節溫器,氣動節溫器具有響應速度快、結構簡單、使用壽命較長的優點。該研究對機械式節溫器改進是一種創新性的探索,但未在發動機臺架和整車上進行搭載驗證。陳志恒等[7]通過對蠟式節溫器的改造,提出了一種以圓柱卷簧銅基記憶合金為驅動單元的新型節溫器結構。如圖5所示,形狀記憶合金卷簧在冷卻液溫度變化時壓縮或伸長,帶動主副閥門動作,取代了傳統的石蠟感應體。研究顯示,用形狀記憶合金作為閥門驅動單元的節溫器,具有反應靈敏、結構簡單的優點。由于該研究是在傳統蠟式節溫器的結構下進行的改造,總體的結構還需進一步完善,以滿足發動機極端工況下的耐久需求。 S K KIM等[8]在蠟式節溫器中添加10%~20%的石墨烯與石蠟混合,系統研究了石墨烯添加含量對蠟式節溫器的響應時間和融化溫度的影響,試驗結果顯示添加石墨烯后的節溫器可以縮短響應時間,改善節溫器“滯回”問題。

圖4 氣動式節溫器

圖5 形狀記憶合金節溫器

2 電子節溫器的發展現狀

傳統的機械式節溫器的工作過程是“被動”地受冷卻液溫度調節,存在響應滯后的問題,而隨著發動機電氣化的發展,一種可以主動調溫的電子節溫器逐漸被應用到發動機冷卻系統中。目前電子調溫器的應用主要有兩種型式:電加熱蠟式節溫器和電控閥式節溫器。

2.1 電加熱蠟式節溫器

如圖6所示,發動機在不同的負載工況下,其所需要的最佳工作溫度往往相反:在低負載時(如平地勻速行駛),較高的冷卻液溫度可以使機油溫度維持在較高水平,降低機油黏度,減少運動結構的摩擦損失,節省油耗,同時較高的工作溫度也意味著較低的污染物排放值;在高負載(如爬坡、加速)時,為了獲得最大的動力,需要提高進氣量,此時則需要加強冷卻,降低冷卻液溫度[9]。圖7所示為電控蠟式節溫器的基本結構示意圖,與傳統的蠟式節溫器相比,電控蠟式節溫器在推桿中增加了加熱電阻,其初開溫度高于傳統蠟式節溫器,具有更快的響應速度和更寬的工作溫度范圍,其工作流程為:在發動機低負載時無信號輸入,節溫器的功能等同于純機械蠟式節溫器;高負載時,ECU開始接收到PWM脈寬調制信號,可根據MAP圖對電阻進行加熱,石蠟受熱膨脹,迫使閥門提前開啟或開啟量增大。

圖6 不同負載的最佳冷卻液溫度范圍

圖7 電加熱蠟式節溫器

馬為等人[10]對電加熱蠟式節溫器的節油潛力進行了研究,并對發動機的熱負荷進行了CAE分析。結果表明,在小負荷且發動機BMEP為3×105MPa時,將冷卻液出口溫度由85 ℃提高到105 ℃左右(模擬電控蠟式節溫器在小負荷時大循環關閉狀態),油耗可降低2%左右,而在中等負荷下油耗也可降低1%左右。楊陽等人[11]對長安D18T型發動機進行了臺架試驗。試驗表明在采用電加熱蠟式節溫器后,控制系統可將冷卻液溫度控制在各工況所對應的最優冷卻水溫附近,在中小負荷下節油效果達到了2%~6%,驗證了電控蠟式節溫器控制方案的有效性和可行性。張麗萍等[12]為了驗證電加熱蠟式節溫器的有效性,對某款1.5 L排量發動機進行了臺架試驗。結果表明,采用電加熱蠟式節溫器的控制系統可將冷卻水溫控制在各工況所對應的最優冷卻水溫附近,節油效果達到0.5%~2.6%。李軍等人[13]使用模糊PID控制的電加熱蠟式節溫器,對比了安裝機械節溫器和電加熱蠟式節溫器的整車油耗,發現在NEDC工況下使用模糊PID控制的電控蠟式節溫器的節油效率可達0.7%,而在低速小負荷的穩態工況下節油效率最高可達4.7%。

2.2 電控閥式節溫器

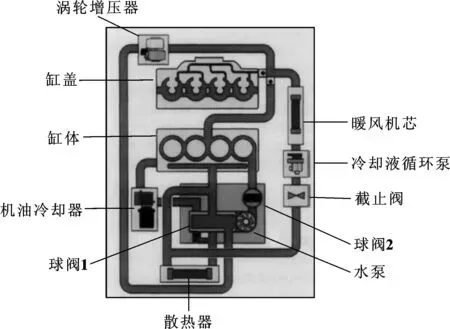

電子節溫器的另一種形式是采用電控閥門取代傳統的石蠟感溫閥門,相比于傳統的機械節溫器或電加熱蠟式節溫器,具有響應迅速、溫度控制精確的優點,能夠根據汽車的運行工況實行閉環控制。大眾公司在其第三代EA888產品中采用了電控球閥式節溫器。與機械式節溫器相比,電控球閥式節溫器能夠使發動機獲得低摩擦和高效率,同時降低污染物的排放[14]。圖8為第三代EA888 1.8T發動機的電控球閥式節溫器示意圖,主要包括:PPS塑料殼體、直流電機、蝸輪蝸桿、旋轉球閥、驅動軸和冷卻液泵。該電控球閥式節溫器的球閥通過多級密封組件(主密封圈、副密封圈、波形彈簧、O形圈)與各水路管口連接,球閥1和球閥2通過齒形連接實現聯動,在電機驅動下可控制各個水路循環的通斷以及流量,圖9為該發動機冷卻系統循環。在控制方面,該電控閥式節溫器中的位置傳感器通過SENT協議與ECU通信,控制球閥轉動角度,并利用PWM電源控制直流電機的速度。

圖8 EA888電控球閥式節溫器

圖9 EA888冷卻系統循環

近年來,隨著發動機電氣化的發展,國內外對電控閥式節溫器的應用進行了研究。王帥[15]采用電動三通閥作為電子節溫器的執行結構,基于模糊控制原理對其控制策略進行了設計,給出了模糊控制MAP圖,并通過測量電子節溫器的開啟角度、冷卻液循環流量和溫度等數據,驗證了電子節溫器模糊控制策略的可行性。韓松[16]通過對電子水泵、電子風扇、電子節溫器和電加熱器的系統研究,建立了發動機全工況控制策略,結果表明采用模糊控制的電子節溫器可有效降低節溫器初開溫度波動小于2.2 ℃,并可以迅速穩定在目標水溫附近,波動小于1 ℃。鄒研中等[17]制定了電機球閥式節溫器最佳冷卻液溫度,建立了電子節溫器冷卻系統的仿真模型,并對控制策略進行了研究。晏雙鶴等[18]研究了無電機球閥節溫器、有水溫修正策略的電子球閥節溫器和無水溫修正策略電機球閥節溫器3種狀態對暖機時間、油耗和排放的影響,結果表明電子球閥節溫器能夠提高37.5%的暖機速度,帶有水溫修正策略時能夠更加準確地表征發動機水溫,降低油耗和排放,從而進一步發揮電機球閥節溫器的優勢。MITCHELL等[19]對比了蠟式節溫器、電動兩通閥、電動三通閥以及無節溫器在暖機工況下的冷卻系統效率,發現電動三通閥式節溫器具有最短的預熱時間、最少的熱量損失以及控溫精確性。MOHAMED[20]設計了一種電磁三通閥節溫器,其結構如圖11所示。試驗結果表明,該種新型電子節溫器結構能夠降低約28.5%的暖機時間,且在NEDC循環下能夠迅速升高機油溫度;同時該新型結構能夠在冷啟動時能夠降低23.5%的冷卻液流量,暖機完成后能夠降低15.2%的冷卻液流量,從而減少熱量的耗散,降低污染物排放。 JEONG等[21]在FTP-75以及HWFET工況下對比了電子閥式節溫器以及傳統蠟式節溫器的燃油經濟性。試驗結果顯示在FTP-75工況下能夠節省0.37%油耗,在HWFET工況下能夠節省0.032%的油耗。

圖10 電磁三通閥節溫器

3 展望

隨著排放法規和能耗要求的提高,高效的冷卻系統成為發動機性能提升的關鍵。節溫器作為冷卻系統的核心部件,近年來研究人員對節溫器進行了較多的研究,取得了豐碩的成果。傳統機械節溫器響應慢,無法精確控溫的缺點在發動機電氣化的大趨勢下顯得越來越突出。電控閥式節溫器響應快,與電子風扇、電子水泵等其他冷卻系統電氣化零部件配合,結合發動機冷卻回路的優化,能夠在各種控制策略下實現精確調溫,使發動機實現高效低污染的整體目標,因此電控閥式節溫器是未來冷卻系統智能化的發展方向之一。