《再生鑄造鋁合金原料》國家標準解析

李志剛

(有色金屬技術經濟研究院有限責任公司-標準專利中心,北京 100080)

1 標準立項背景

2018年12月21日,生態環境部、商務部、國家發展和改革委員會和海關總署等四部委聯合發布關于調整《進口廢物管理目錄》的公告,將鋁廢碎料等8個品種的固體廢物,從《非限制進口類可用作原料的固體廢物目錄》調入《限制進口類可用作原料的固體廢物目錄》,自2019年7月1日起執行。禁止鋁廢碎料進口,再生鋁企業即將沒有可進口的廢鋁使用,國外的優質原料也無法進口。為解決再生鋁行業無料可用的難題,相關部委又提出符合國家有關產品質量標準的回收鋁原料產品,不屬于固體廢物,可按普通自由進口貨物管理。因此,有色輕標委圍繞國內外廢鋁現狀開展立項調研工作。

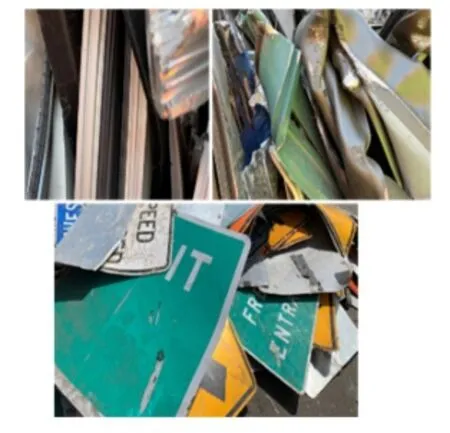

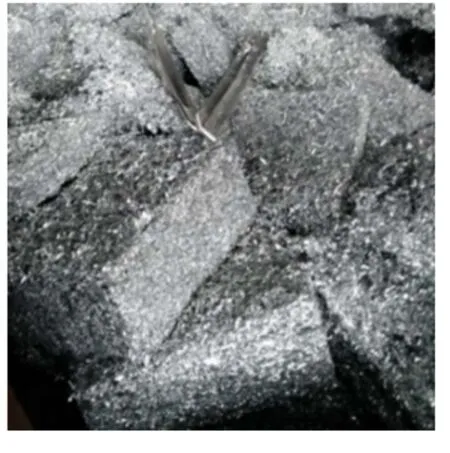

首先針對廢鋁品種和質量情況在國內外數十家再生鋁企業進行調研。發現當下市場上有很多夾雜嚴重的廢鋁,包括廢鋁切片、隔熱型材及含有機涂層的鋁材、廢鋁箔、鋁水箱、鋁罐、鋁屑、鋁廢鑄件帶等廢鋁材料(見圖1~圖6),而這些材料往往因為厚度較薄、含有機涂層或夾雜嚴重等問題,在重熔工藝控制不當時易排放有害氣體,重熔后易燒損造渣,需要經過復雜的預處理后才能作為原料使用;其他夾雜較少的廢鋁,包括無有機涂層、無復合材料的廢舊鋁合金片、純鋁裸線、鋁廢輪轂、再生鋁錠等(見圖7~圖12),均可作為優質的再生鋁原料。

圖1 帶涂層的廢鋁合金片

圖2 廢鋁箔和廢水箱

圖3 鋁罐廢料

圖4 鋁廢鑄件

圖5 鋁屑廢料

圖6 廢鋁切片

圖7 廢鋁合金片

圖8 廢鋁合金管

圖9 鋁廢輪轂

圖10 純鋁裸線

圖11 導電母線

圖12 再生鋁錠

表2 鑄件其他揮發物實測值范圍、偏差及選定值

從產品類型來看,再生鋁可以分為鑄造鋁和變形鋁兩類,其中再生鑄造鋁占比80%左右,主要用于汽車、摩托車零部件、五金工具、電器電子等行業。雖然傳統汽摩產業增速下滑,但伴隨電子消費增長及通訊領域的快速發展,再生鋁材料在通訊電子領域的應用比例逐年上升;再生變形鋁約占20%,正處于快速增長階段,主要用于建筑用鋁型材。根據市場情況,最急需制定的原料標準是再生鑄造鋁合金。為此,輕標委同環保部商定,啟動了《再生鑄造鋁合金原料》國家標準的立項工作。

歷經半年的現場試驗和數據調研與總結,并與海關、環保、用戶、供應商等多方協調,最終于2019年9月確定原料標準內容。

2 《再生鑄造鋁合金原料》標準解析

2.1 原料類別

原料按品種分為鑄件、再生鋁錠、鋁塊三類:

(1)鑄件是由用舊的鑄件產品或報廢的鑄造件進行回收得到的,回收時需要將一些非鋁的組合件拆除,如車輛鋁鑄件不應混入軸套。鋁活塞不應混入撐桿、襯套、軸、鐵環;鑄造鋁合金車輪應無鍍銅、無鍍鋅,不應混入鋼圈、氣嘴、鉛及車輪配重、閥桿、輪胎等,回收鑄件時還應控制油污和油脂的含量,以免造成環境污染。

(2)再生鋁錠是由回收特別細小鋁屑或碎塊經過重熔后制成的,在回收過程中采用雙室爐或其他可以減少金屬燒損的設備進行回收,該設備需要配備良好環保處理裝置來避免污染環境,做到達標排放。

(3)鋁塊是由鋁碎片、混合金屬碎片、汽車鋁切片經預處理后獲得的碎塊。鋁塊的預處理包括破碎、篩分、清洗、磁選、浮選、渦流選、色選、烘干、拋光、人工選、分類包裝,根據原料的不同特點可選擇不同的預處理方式,以提高金屬總量,降低雜質含量,去除污染物,提升品質。清洗可去除金屬表面附著物質,篩分不僅可篩除細小碎渣,并可細分出大、中、小三類鋁塊。鋁塊表觀較鋁切片規整、干凈。鋁塊主要由鑄造鋁合金構成,其中夾帶部分變形鋁合金,并夾帶少量(不大于8%)的硅及銅、鎂、鋅等金屬,其可利用的總金屬含量超過99%,特別適合金屬含量要求較高的各類鑄造鋁合金,只需根據再生鑄造鋁合金產品成分,在原料重熔時補添純鋁或相應合金化元素即可。

2.2 外觀質量要求

原料的外觀如果存在灰塵、污泥、結晶鹽、纖維末等非金屬夾雜物,極其容易在生產鑄造鋁合金環節帶來熔體夾渣,這些夾渣如果沒有及時除去,帶入到成品中,會造成產品質量檢驗時夾渣廢品。因此規定鑄件、鋁塊不應混入明顯的夾雜物;再生鋁錠表面應整潔,無較嚴重的飛邊或氣孔等。

2.3 原料尺寸要求

原料尺寸規格主要針對鋁塊制定,鑄件和再生鋁錠不做要求。按表1的規定劃分鋁塊尺寸規格,使其外形規整美觀;倒逼生產廠家采用篩分工藝,可以提高原料潔凈度,有效去除原料表面附著的污物,減少原料含雜量;避免原料重新熔煉時二次分選,為需方投爐使用帶來便利。

2.4 揮發物的要求及相關試驗

2.4.1 要求

原料在裝入集裝箱后的長途運輸過程中,溫差較大時,集裝箱中原料容易發生緩霜現象,導致水汽吸附在原料表面,而水分對環境影響不大。因此原料水分含量由供需雙方協商確定。

其他揮發物主要是加工過程中乳液、油污等附著物,需要嚴格控制,因為再生鑄造鋁合金原料是直接裝入熔煉爐的原料,揮發物過多會引發熔煉爐安全事故。揮發物含量過高,也會引起鑄造鋁合金產生夾雜缺陷。因此規定其他揮發物含量應不大于1%。

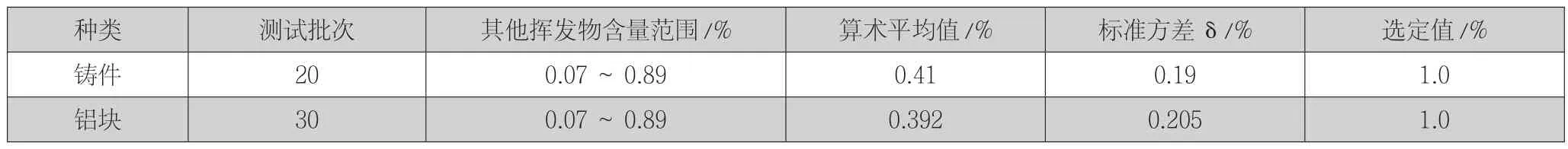

2.4.2 鑄件和鋁塊中其他揮發物的數據及取值分析

鑄件和鋁塊的其他揮發物數據分析及標準選定值見表2。

表3 夾雜物及粉狀物比例統計

2.5 夾雜物

2.5.1 要求

夾雜物容易混入爐料中,在熔煉過程中采用各種精煉熔劑無法完全徹底去除,其斷口特征為黑色條狀或片狀,顯微組織特征多為黑色線狀、塊狀、絮狀的紊亂組織,與基體色差明顯。非金屬夾雜是制品產生分層和許多表面缺陷的重要原因,可導致二次疏松和氣泡的形成。在力學性能方面,非金屬夾雜是應力集中的場所,使合金的強度極限和伸長率降低。特別是橫向伸長率及動態力學性能(沖擊韌度、疲勞強度和斷裂韌度)降低更為嚴重,同時還會降低合金的抗應力腐蝕性能。由于鑄件和再生鋁錠夾雜物很少,只對鋁塊中的夾雜物含量做出規定。

因此原料中的夾雜物(包括木廢料、廢紙、廢塑料、廢橡膠、廢玻璃、紡織物、粒徑不大于2mm的粉狀物等其他物質)的質量與原料質量的比值應≤0.5%,相較國家強制性標準GB 16487規定的≤1%更加嚴格,其中夾雜和沾染的粒徑不大于2mm的粉狀物(灰塵、污泥、結晶鹽、纖維末等)的質量與原料質量的比值應<0.1%。

2.5.2 鋁塊中夾雜物的數據及取值分析

對4家典型再生鋁企業的進口廢鋁抽取了16個樣本進行現場篩分挑選,分析結果見表3。由表中數據可知,夾雜物比例在0.06-0.69%之間,均值置信度為95%的置信區間在0.14-0.23%之間,去除5%后的平均值為0.23%,中位數為0.17%,建議將夾雜物比例設置為≤0.5%。而粒徑小于2mm粉狀物的比例在0.22-2.58‰之間,平均值的95%置信區間在0.62-1.48‰之間,去除5%后的平均值為1.0‰,中位數為0.65‰。因此,建議將粒徑不大于2mm粉狀物比例仍然控制在1.0‰。

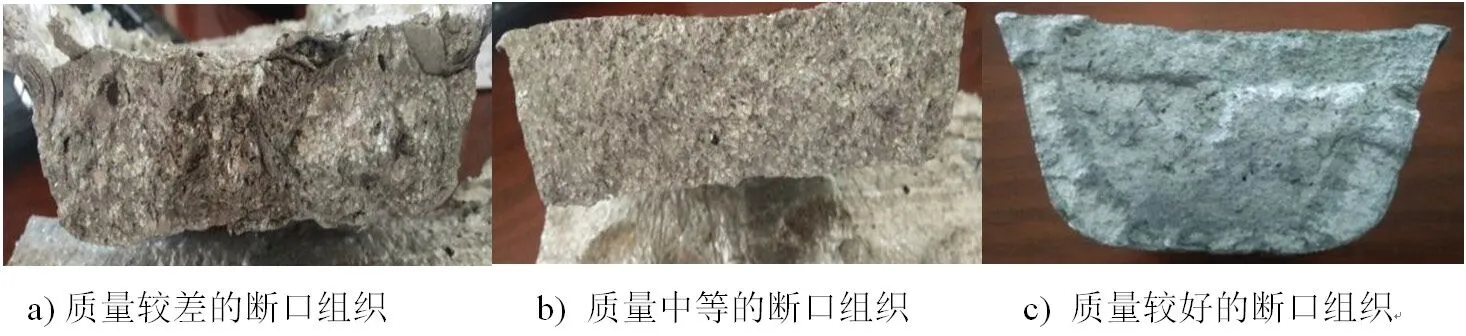

2.6 再生鋁錠斷口組織

再生鋁錠的斷口組織應致密,不應有熔渣及夾雜物。要求再生鋁錠組織不能有熔渣及夾雜物的原因是怕產生遺傳缺陷,不容易在后面合金錠生產中去除。

通過企業生產現場取樣,打斷口檢查發現,再生鋁錠的斷口好壞不一,大部分廠家的再生鋁錠斷口組織均勻細密,沒有熔鑄及夾雜物,只有個別的廠家的再生鋁錠斷口組織很差,熔渣和夾雜物很多,其原因是不良商家為了經濟效益,熔鑄時溫度控制很低,導致渣鋁分離不好,再生鋁定產生量會大一些,況且用戶不會每一塊都打斷口檢查,因此,本標準中規定了再生鋁錠的斷口組織應致密,不應有熔渣及夾雜物,再生鋁錠典型斷口檢驗見圖13。

圖13 再生鋁錠的橫截面斷口照片

2.7 鋁及鋁合金含量、金屬總含量和金屬回收率的確定

2.7.1 制定原則

鋁及鋁合金含量是評價原料品質高低的最重要指標,含量越高代表投入的鋁錠數量越少,經濟效益越好。

金屬總含量包括鋁合金及其他可利用的非鋁金屬(包括銅、鋅、鐵等),生產鑄造鋁合金時,非鋁的金屬可用于配制含銅和含鋅的鋁合金,通過添加鋁錠或其他金屬調節成分,最終達到客戶需求的鑄造鋁合金化學成分要求。在盡量提高鋁合金量的基礎上,保證金屬總量,減少夾雜物含量是合理和必要的。

金屬回收率反映的是可獲得的鋁合金及其他可利用金屬總量,應根據重熔工序的金屬燒損情況確定金屬回收率。

原料鋁及鋁合金含量、金屬總含量和金屬回收率應符合表4的規定。

表4 鋁及鋁合金含量、金屬總含量和金屬回收率

表5 鑄件及鋁塊的鋁及鋁合金含量實測值范圍、偏差及選定值

表6 金屬總量實測值范圍、偏差及選定值

表7 金屬回收率實測值范圍、偏差及選定值

表8 原料化學成分

2.7.2 實測數據及取值分析

1)鋁及鋁合金含量取值分析見表5。

2)金屬總含量取值分析見表6。

3) 金屬回收率取值分析見表7。

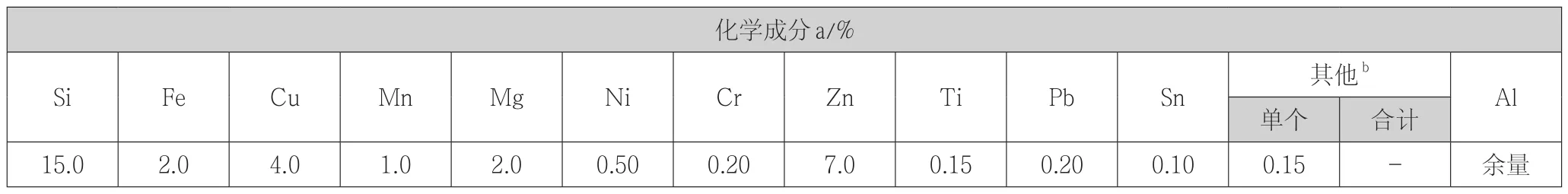

2.8 化學成分

2.8.1 原料化學成分要求

原料的化學成分應符合表8的規定。

2.8.2 化學成分制定原則和依據

1)鋁原料的化學成分控制是回收過程比較重要的一環,純鋁的力學性能不高,不適宜制作承受較大載荷的結構零件。為了提高鋁的力學性能,在純鋁中加入某些合金元素制成鋁合金。鋁合金仍保持純鋁的密度小和抗腐蝕好的特點,而力學性能遠高于純鋁。

2)鑄造鋁合金中合金元素硅的最大含量超過多數變形鋁合金中的硅含量,一般都超過極限溶解度。鑄造鋁合金除含有強化元素銅、錳、鎂、鋅等元素外,還必須含有足夠量的共晶型元素硅,使得合金具有相當的流動性,易于填充鑄造時鑄件的收縮縫。因此,對這些有用元素的化學成分最高限比較放寬,但是其他雜質元素控制較嚴格如鎳、鉛、錫等,金屬元素鈦不屬于雜質元素,屬于晶粒細化劑,但是也需要適量控制其含量,因為添加量太高,會生產金屬化合物,引起其他夾雜缺陷。

3)各種回收鋁合金原料中含有的硅、鐵、銅、錳、鎂、鋅等都是重要的合金化元素,但是隨著合金牌號的不同,各種元素含量要求也不同,鑄造鋁合金各種牌號的化學成分控制范圍見GB/T 8733《鑄造鋁合金錠》,當然最好的再生鑄造鋁合金原料就是這種滿足GB/T 8733 要求的原料,其他就需要滿足表8的化學成分規定,如果再生鑄造鋁合金原料化學成分沒有控制,就會造成生產過程中配料相當困難,如果控制不佳,會造成全報廢,爐料報廢量約在10噸-50噸之間。

3 標準水平分析與預期效果

目前國際上和廢鋁相關的標準僅有歐盟EN 13920.1~16-2003《鋁及鋁合金廢料》系列標準,和美國ISRI-2018《廢料規范手冊》,而這些標準范圍還停留在廢料的分類和簡單處理階段,《再生鑄造鋁合金原料》標準起草過程中主要參考了歐盟EN 13920-2003,并且針對國內外的供應商進行考察及調研,結合國家對進口鋁合金原料的環保要求,同時滿足國家要求的鋁合金原料,對該標準的技術指標增加檢驗項目,加嚴相應的技術指標要求。表9為標準主要技術指標與國外標準對比情況,根據表9的比對分析,確定《再生鑄造鋁合金原料》標準總體水平為國際先進水平。

GB/T 38472-2019《再生鑄造鋁合金原料》國家標準于2019年12月正式發布,在行業內和社會上均引發巨大的反響。我國是一個制造業大國,每年有大量的產品需要出口,同時也需要大量的進口,但是隨著我國經濟社會的快速發展,我國需要進口的商品已經越來越少,為了保持貿易平衡,切實需要鎖定一批國內有長期需求,貨值高,需求量大的商品做為調節我國對外貿易的戰略籌碼來使用。再生鋁原料是最符合這個要求的商品之一。鋁由于其質輕、且具有良好的延展性和穩定性等特點,被廣泛應用于航天、汽車、電訊、建筑等重要領域,是國民經濟發展至關重要的原材料。但是原生于鋁土礦的金屬鋁,冶煉過程能耗極高,同時會產生大量的赤泥、鋁灰渣等廢棄物。而使用再生鋁原料生產的鋁產品與原鋁(電解鋁)生產的鋁產品性質基本相同。通過市場交易獲得的回收鋁,經過預處理、熔煉、精煉等環節生產再生鋁原料供下游制造相關產品使用。再生鋁原料重熔時只需補充少量的純鋁原料或合金化元素,即可回歸鋁合金產品,是原生資源的最佳替代材料。根據相關統計數據,再生鋁原料中可提取鋁量高達91%以上,每噸再生鋁可節省8t鋁土礦、減少7.6m3的廢棄物產生。

目前我國進口量最大的再生鋁原料主要用于生產鑄造鋁合金產品,供給下游鋁零部件制作業使用。通過《再生鑄造鋁合金原料》標準制訂,有利于優化再生鋁資源的合理利用,有利于環境保護和降低能耗;增強再生鋁原料的品質穩定性,從而提高再生鋁產品質量和工藝穩定性;促進再生鋁原料回收行業向規范化、精細化發展,規范預處理標準,淘汰落后產能;助推我國回收體系進一步完善,再生鋁產業進一步升級。同時對原料進口行為合理規范管控,保障高品質再生原料的穩定進口。對于促進我國再生原料貿易規范,滿足不斷增長的金屬鋁生產使用需求,以及再生鋁產業健康發展具有重要戰略意義。

表9 GB/T 38472-2019《再生鑄造鋁合金原料》標準與國外標準技術指標對比分析

4 總結

GB/T 38472-2019《再生鑄造鋁合金原料》針對再生鑄造鋁合金原料的分類、外觀、尺寸、化學成分、金屬量及夾雜物做出詳細準確的要求,同時,還規定了上述要求的試驗方法、檢查驗收、檢查結果的判定、標志、包裝、運輸、貯存及質量證明書,訂貨單(或合同)等內容,為后續鑄造鋁合金原料回收的國內外貿易提供了有效的依據,尤其是從國外進口的回收鋁,更是給相關的檢驗部門提供詳細的技術要求和檢驗方法,也利于規范回收公司的分類拆解等預處理行為,倒逼回收公司對其潔凈度,化學成分、尺寸規格、包裝方式以及其他技術要求等均進行嚴格的控制,從而提高再生鑄造鋁合金原料品質。再生鋁產業發展是生態文明建設的重要內容,是實現綠色發展的重要手段,也是應對氣候變化、保障生態安全的重要途徑。推動鋁資源回收產業健康持續發展,對轉變發展方式,實現資源循環利用,將起到積極的促進作用。大力發展鋁資源回收產業,對全面推進綠色制造、實現綠色增長,引導綠色消費也具有重要意義。同時將進一步完善我國廢鋁回收體系,規范再生鋁原料的預處理、貿易和流通,擴充我國鋁工業原料來源,為鋁產業鏈帶來經濟效益提升。