235/45ZR18 98W仿生轎車子午線輪胎的設計

徐曉翠,張俊偉,羅建剛,董繼學,唐德全,余 萍

(四川海大橡膠集團有限公司,四川 簡陽 641402)

在幾百萬年的自然進化過程中,自然界動植物靠其自身獨有的結構與功能,不斷適應和超越自然。仿生原理是人類模仿動物和植物的某些構造與功能,將生物學應用于制造技術,為解決制造技術難題提供幫助與借鑒。仿生輪胎是將不同環境下生存的動植物特性和運動機理的研究成果應用于輪胎設計及工作原理而研發的輪胎[1-4]。

本設計仿生輪胎是根據仿生學原理模擬植物葉片易排水和破水膜的特點,將普通輪胎的被動排水變革為制動時的“主動破壞水膜”,使其產生比現有輪胎更合理的制動應力,明顯縮短車輛制動距離并保證車輛在濕滑路面上的操縱性能。因此,深入研究仿生輪胎在牽引和制動過程中的動態特征,具有重要的實用意義。

1 技術要求

根據GB/T 2978—2014《轎車輪胎規格、尺寸、氣壓與負荷》,并參照TRA 2018和ETRTO 2018標準,確定235/45ZR18 98W仿生轎車子午線輪胎的技術參數為:標準輪輞 8J,充氣外直徑(D′) 669(663~675) mm,充氣斷面寬(B′)236(227~245) mm,標準充氣壓力 290 kPa,標準負荷 750 kg。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

半鋼子午線輪胎剛性較大的帶束層限制了胎體簾線的變形和徑向伸展,充氣狀態下輪胎外直徑基本不變化或略有增大,為保證輪胎外緣尺寸在標準范圍內,參考相近規格、系列的膨脹率,本次設計D取666 mm。輪胎充氣后斷面寬因采用的胎體簾線不同而有所變化,還應考慮硫化后是否進行后充氣,結合我公司設計經驗和工藝條件,本次設計B取239 mm。

2.2 行駛面寬度(b)和弧度高(h)

通常子午線輪胎的h與斷面高(H)的比值為0.03~0.1,b/B為0.70~0.90。b和h的取值影響輪胎接地印痕的形狀,即輪胎接地壓力分布,與輪胎的耐磨性能和操縱性能等相關。本次設計仿生輪胎行駛面較寬,為提高舒適性,h取值可適當增大,同時考慮到輪胎行駛面寬度對滾動阻力的影響,b取208 mm,h取9.4 mm。

2.3 胎圈著合直徑(d)和著合寬度(C)

標準輪輞標定直徑為462 mm,為了使本設計輪胎與輪輞配合緊密,d取值一般比輪輞標定直徑小0.5~2 mm,并且與鋼絲圈直徑、胎圈處弧度和角度及胎圈膠硬度等有關,不僅需要使輪胎具有良好的氣密性,同時要容易裝配。綜合以前的設計經驗,d取460.4 mm。

根據C/B值優化C的設計,強化輪胎下胎側的支撐性能,同時使輪胎與輪輞配合后產生預應力,以改善輪胎的動態性能。C一般比標準輪輞寬約25.4 mm(1英寸),同時結合輪胎的裝配尺寸和外型,C取216 mm。

2.4 斷面水平軸位置(H1/H2)

考慮胎圈加寬設計,輪胎裝于標準輪輞上后,水平軸將上移,再根據45系列的特點,斷面水平軸略靠下胎側;同時,上胎側弧采用小半徑設計,增大帶束層張力,提高輪胎的操縱穩定性和舒適性。綜合考慮,H1/H2取0.910 8。

輪胎斷面輪廓如圖1所示。

圖1 輪胎斷面輪廓示意

2.5 胎面花紋

胎面花紋直接影響輪胎的牽引性能、制動性能、耐磨性能、滾動阻力、噪聲和抗濕滑性能等。本次設計的仿生輪胎對高速轉彎性能、抓著力、制動力和操縱安全性能等要求較高,因此采用新開發的HD937花紋,4條周向主溝設計保證了排水性能;花紋形狀模仿花中四君子之一的雙子葉蘭科植物墨蘭的葉片形狀,將普通輪胎的被動排水變革為制動時的“主動破壞水膜”,從而明顯提高車輛在濕滑路面的操縱性能;中間連續的縱向花紋塊設計,增大了花紋塊的整體剛性,具有高縱向硬度,行駛和制動時能減小花紋塊變形,提供優異的剎車性能,并有效降低滾動阻力;外側肩部采用大花紋塊設計,當高速變道或轉彎時,確保車輛的操縱安全性;內側的胎肩加強筋設計能增大花紋塊的剛性,確保輪胎具有更好的操縱性能。花紋排列采用變節距設計,根據Varterasian輪胎節距排列理論,利用計算機模擬分析出最優節距排列方案,以降低輪胎噪聲。花紋深度為7.5 mm,花紋飽和度為71.7%,花紋周節數為72。

胎面花紋三維效果如圖2所示。

圖2 胎面花紋三維效果示意

3 施工設計

3.1 胎面

胎面是由胎面膠、基部膠和兩側翼膠三部分分層擠出復合而成,胎面膠采用耐磨性能好、滾動阻力低的專用配方膠料,從而提高輪胎的濕地抓著性能和行駛里程,同時降低滾動阻力;為預防胎冠和胎肩部位生熱過快,出現冠空和肩空等缺陷,基部膠采用與胎面膠粘合性好的低生熱配方膠料;翼膠作為胎面與胎側的過渡部位,采用與胎側膠料相近的膠料配方,以提高兩者間的粘合性。

3.2 帶束層

通過計算輪胎的安全倍數,同時滿足W速度級別要求,采用2層帶束層和1層冠帶條的結構。帶束層采用3×0.30HT鋼絲簾線,冠帶條采用930dtex/2改性錦綸浸膠簾布。

3.3 胎體和胎側

結合輪胎適配車型和使用路況等因素,胎體采用1層1400dtex/3改性錦綸浸膠簾布,采用一次法成型反包結構,胎體的安全倍數為17.4。

胎側部位由胎側膠和胎圈膠兩部分擠出復合而成,胎側膠與胎面翼膠的配方相近,而胎圈膠則采用耐磨性能好的膠料配方。

3.4 胎圈

鋼絲圈采用Φ1.30 mm回火胎圈鋼絲,覆膠后直徑為1.6 mm,排列方式為4-5-6-5,三角膠高度為26 mm。

3.5 成型

成型采用一次法成型機,機頭寬度為392 mm,機頭直徑為442 mm,帶束層貼合鼓周長為1 965 mm。

3.6 硫化

硫化采用雙模液壓硫化機,硫化模具采用活絡模,硫化方式為高溫充氮硫化。硫化條件為:外溫 (177±2) ℃,內溫 (205±3) ℃,充氮氣壓力 (2.3±0.2) MPa,內溫蒸汽壓力(1.65±0.05) MPa,總硫化時間 13.4 min。

4 成品性能

4.1 外緣尺寸

外緣尺寸按GB/T 521—2012《輪胎外緣尺寸測量方法》測試。將輪胎安裝在試驗輪輞上,充氣至標準充氣壓力,在18~36 ℃的環境溫度下停放24 h后進行測量。D′為671 mm,B′為233 mm,輪胎充氣外緣尺寸在國家標準范圍內,滿足設計要求。

4.2 強度性能

強度性能按GB/T 4502—2016《轎車輪胎性能室內試驗方法》測試。將輪胎安裝在試驗輪輞上,充氣壓力為220 kPa,在18~36 ℃的環境溫度下停放3 h以上,沿輪胎外周長確定5個大致等間距分布的試驗點進行測試。測試結果表明,輪胎的破壞能為595.7 J,滿足國家標準要求。

4.3 脫圈阻力

脫圈阻力按GB/T 4502—2016測試。將輪胎安裝在試驗輪輞上,充氣壓力為220 kPa,在18~36℃的環境溫度下停放3 h以上,在胎側上沿圓周方向確定4個大致等間距分布的試驗點進行測試。測試結果表明,輪胎的脫圈阻力為13 910 N,滿足國家標準要求。

4.4 耐久及低氣壓耐久性能

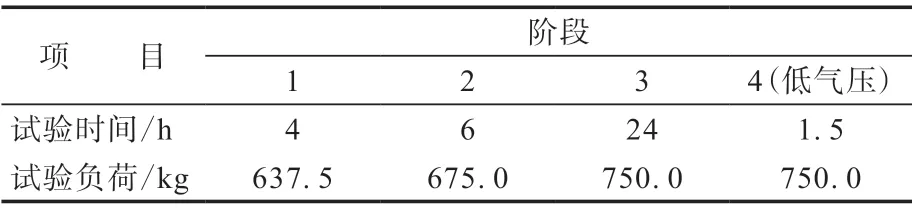

耐久及低氣壓耐久性能按GB/T 4502—2016測試。將輪胎安裝在試驗輪輞上,耐久性試驗充氣壓力為220 kPa,低氣壓耐久性試驗充氣壓力為160 kPa,在(38±3) ℃的環境溫度下停放3 h以上,各階段測試時間和負荷如表1所示。

表1 耐久及低氣壓耐久性試驗條件

達到國家標準規定時間后,繼續試驗直至輪胎破壞,輪胎累計行駛時間為69.6 h,達到試驗要求。

4.5 高速性能

高速性能按GB/T 4502—2016測試。試驗條件如表2所示。

表2 高速性能試驗條件

試驗結果表明,輪胎在300 km·h-1速度下行駛10 min后未損壞,滿足國家標準的要求(>270 km·h-1)。

4.6 接地壓力分布

接地壓力分布按GB/T 22038—2018《汽車輪胎靜態接地壓力分布試驗方法》測試,充氣壓力為220 kPa,在18~36 ℃的室溫下停放24 h以上,在胎側標出的試驗點進行測試。測試結果表明,靜負荷下輪胎半徑為308.3 mm,斷面寬為245 mm,下沉量為27.2 mm,下沉率為25.4%,接地因數為0.77。

輪胎接地印痕如圖3所示。

從圖3可以看出,輪胎接地印痕形狀近似橢圓形,接地壓力分布均勻,證明了輪廓和花紋設計的合理性。

圖3 輪胎接地印痕

4.7 滾動阻力、抗濕滑性能和噪聲

將試驗輪胎外送委托認證測試,滾動阻力按ISO 28580:2009進行測試,測試結果達到歐盟標簽法C級要求;抗濕滑性能按實車法試驗,試驗輪胎濕路面相對抓著性能指數為1.415,達到歐盟標簽法B級要求;噪聲測試結果為72 dB。本產品取得了歐盟標簽法第2階段認證。

5 結論

(1)235/45ZR18 98W仿生轎車子午線輪胎的充氣外緣尺寸、強度性能、脫圈阻力、耐久及低氣壓耐久性能和高速性能等滿足國家標準及設計要求。

(2)該產品技術指標達到國內領先水平,部分指標達到國際同類產品先進水平,抗濕滑性能達到歐盟標簽法B級,滾動阻力達到歐盟標簽法C級,噪聲測試結果為72 dB,產品取得了歐盟標簽法第2階段認證。

該產品自進入市場以來,各項性能優異,獲得了客戶的認可,創造了良好的經濟效益,為仿生設計在輪胎實際生產中的更廣泛應用提供了借鑒。