“華龍一號”環吊環形支撐梁模塊化吊裝分析研究

王晨 胡月飛 翟連付 沈艷祥

摘 要

“華龍一號”中的環形軌道吊車(以下簡稱環吊)是一臺在核電站反應堆廠房安全殼內的環形軌道上360°連續運行的電動雙梁橋式起重機。在核電廠建造階段,環吊用于安裝反應堆廠房內的重型設備,例如蒸汽發生器、反應堆壓力容器等。為了節約建造階段的工期,本文的主要研究內容為制定模塊化吊裝方案,并設計、校核此方案中所需的吊具、工裝及輔助設施,從而達到施工優化的目的。

關鍵詞

環吊;施工優化;模塊化吊裝;節省工期

中圖分類號: TM753 ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457.2020.15.024

1 緒論

1.1 研究背景及意義

“華龍一號”已正式開始建設,環吊的安裝屬于核島土建階段的關鍵環節,會直接影響“華龍一號”建造工期,間接影響核電站的經濟效益。

開展設計和施工優化的相關研究,對提高“華龍一號”的競爭力,核電“走出去”戰略具有重要意義。

1.2 主要研究內容

本文主要在安裝階段對環吊的施工優化進行研究,將環吊的環梁和環軌、主梁和端梁在地面組裝后進行模塊化吊裝,制定合理可行的吊裝方案,并校核起吊過程中吊索和吊耳的強度。

2 模塊化吊裝研究

2.1 模塊化吊裝的概念

模塊化吊裝是一種將傳統工藝進行優化的先進的施工理念,將土建和安裝等進行交叉與結合,完成土建施工后就可直接將相關組件或制造好的模塊運至現場進行組裝和安裝,大多數過程同步進行,提高工程的效率。且大部分工作可在地面上完成,作業環境相較于高空作業大大改善,降低了危險性。

2.2 吊裝方案

環梁整體吊裝是在現場將環梁及環軌地面組裝后,整體吊運至安全殼。環吊大車橋架整體吊裝是在現場地面將橋架進行組裝并檢測合格后,整體吊運至環梁上。環吊的環梁是生根在土建牛腿上,由9段相同的單體組成,每40°一段。環軌是生根在環梁上直徑45m的環形軌道,由11段28°的環形軌道和2段26°的環形軌道組成。環梁和環軌的總體重量約148t。

將環梁和環軌各段單體在現場組裝成一體,組裝時在環梁連接部位使用螺栓和定位銷固定,以防止吊裝時環梁間徑向竄動。

2.2.1 環梁和環軌的整體吊裝

1)吊裝連接

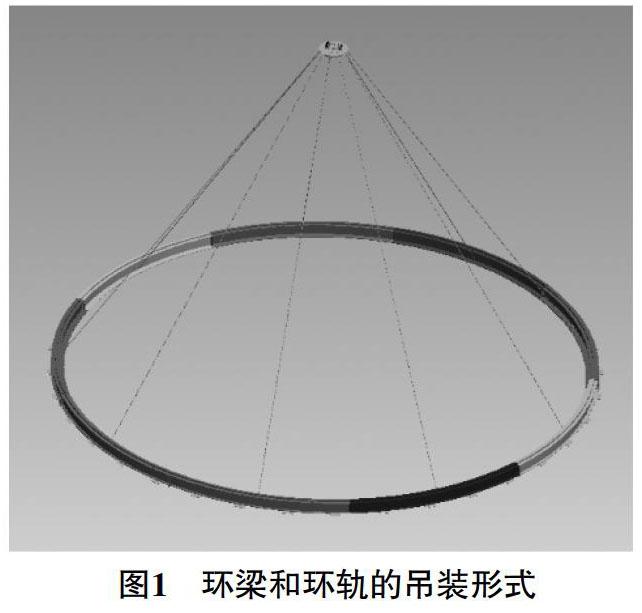

本方案采用無吊梁吊裝方式,環梁和環軌在地面組裝完成后,在環梁均勻布置9個吊點,通過吊索具連接,實現環梁和環軌的整體吊裝,吊裝形式如圖1所示。

2)吊裝力學分析

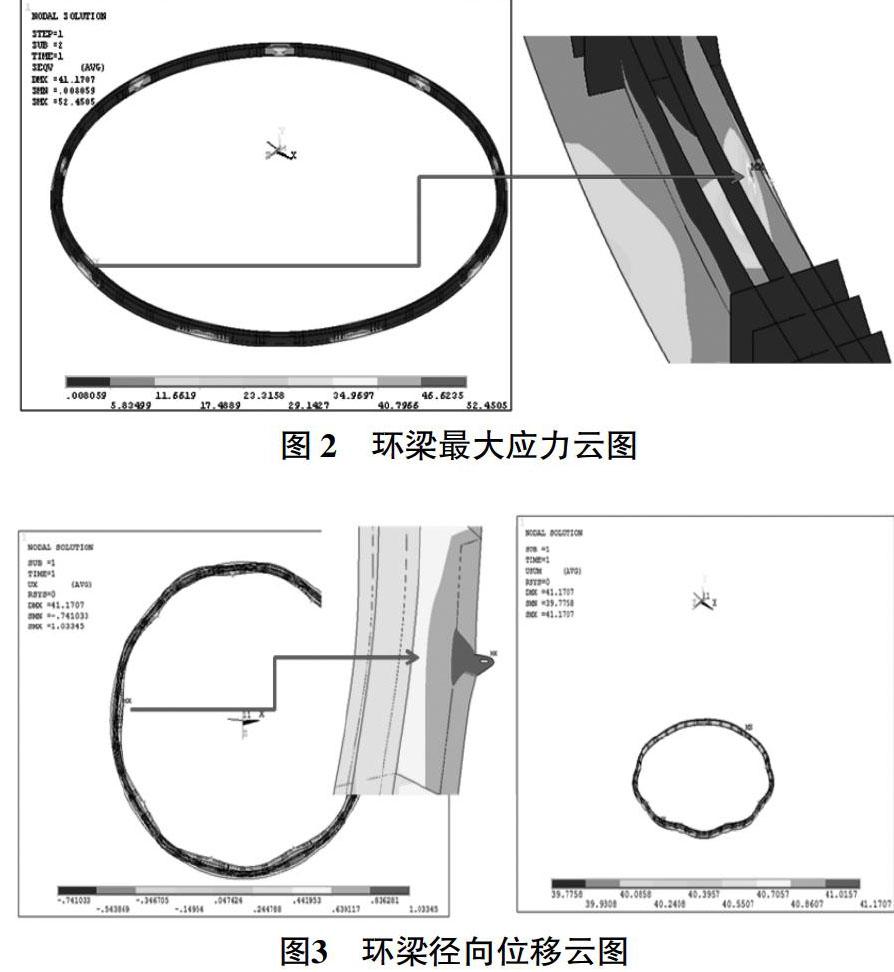

整體吊裝的力學分析通過ANSYS建模并進行計算。環梁最大Von-Mises應力為52.45MPa,位于腹板吊點位置,如圖2所示。環梁在直徑方向上的最大變形位移為1.03mm,位于吊鉤連接處,如圖3所示。豎直方向上的最大位移為41mm,豎向位移最大偏差2mm。

3)螺栓校核

環梁各段通過高強螺栓連接成為一個整體,根據鋼結構設計規范,M30螺栓的預拉力取355kN,連接處的抗滑移系數取為0.5。由力學計算結果顯示,一個高強螺栓連接處所承受的豎直方向最大載荷為14.33kN,剪切力最大為3.31kN,滿足標準規定。

4)吊裝

本方案采用大型塔吊起吊環梁及環軌,以小于3m/min起升速度起吊。試吊之后,將環梁及環軌正式吊裝至安全殼牛腿上進行安裝。

2.2.2 大車橋架的整體吊裝

大車橋架整體吊裝方式為起吊梁下部懸掛8根壓制鋼絲繩索具,索具通過卸扣與主梁上8個吊耳連接,實現橋架的整體吊裝。吊裝時采用大型塔吊起吊大車橋架,以小于3m/min起升速度起吊。試吊之后,將大車橋架吊裝至環軌上進行安裝。

2.3 吊裝所需時間及對比

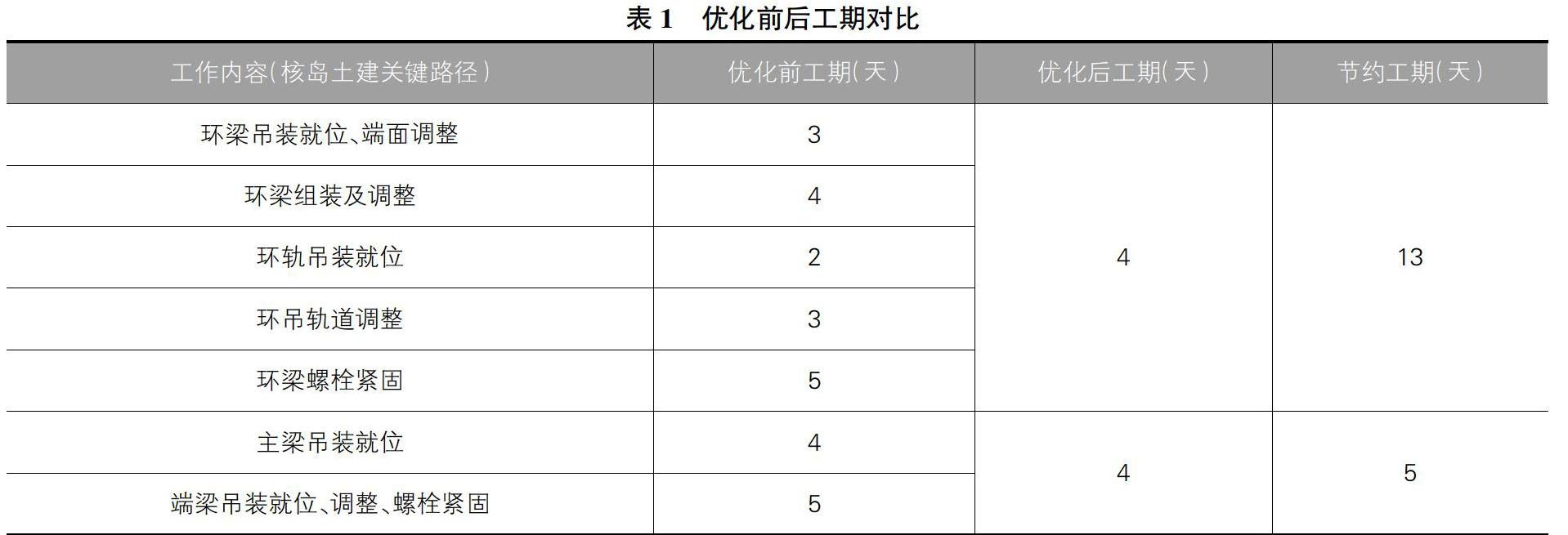

對福清5號環吊的安裝時間與優化方案進行對比,各項數據見表1。環梁和環軌的吊裝和調整時間縮短了13天,主梁和端梁的吊裝和調整時間縮短了5天。將穹頂吊裝的時間共提前了18天。

3 結論

本文以自主研發的三代核電技術“華龍一號”中的環吊為研究對象,采用模塊化吊裝方式對環梁和環軌、主梁和端梁進行研究,將核島安裝主線上的工期縮短了18天,為接下來的壓力容器、蒸汽發生器、主泵泵殼等主設備的引入與安裝工作贏得時間,為核電站贏得經濟效益。

參考文獻

[1]翁晨陽,曹艷芳.AP1000核電廠環吊國產化技術要求分析[J].現代機械,2016(03),62-65.

[2]吳德民.ACPR1000核島環吊軌道梁地面組裝螺栓孔數據采集技術的應用[J].建筑工程技術與設計,2016(06),2041,2033.

[3]李波.核電站環吊大車運行動力學研究[D].上海:上海交通大學,2007.

[4]GB/T3811-2008.起重設計規范[S].

[5]GB/T14405-2011.通用橋式起重機[S].

[6]NB/T20234-2013.核電廠專用起重機設計準則[S].

[7]GB50017-2003 鋼結構設計規范[S].