熱力發電廠主蒸汽溫度測量動態校正方法研究

廖先偉 嚴思偉 王昌朔

摘 要

針對電廠主、再熱蒸汽溫度測量嚴重滯后的問題,通過建立測溫裝置套管式熱電偶溫度響應過程的數學模型,結合火電機組運行特性,以過熱器、調節級后和再熱器的蒸汽溫度、壓力為輸入信號,利用順序函數法對電廠主、再熱蒸汽溫度進行了在線動態校正。數值實驗結果表明:汽溫變化時,校正算法可大幅提高溫度測量的響應速度,穩態時校正值與真實值無偏差,且校正效果不受機組負荷變化的影響。

關鍵詞

順序函數法;電廠汽溫測量;動態校正

中圖分類號: TL33 ? ? ? ? ? ? ? ? ? ? 文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457.2020.15.040

Abstract

In order to solve the problem that the observed temperature of superheat and reheat steam lags behind real temperature severely when steam temperature changes,this paper established the heat transfer model of atubular thermocouple and then applied sequential function specification method to the temperature measurement of power plant steam based on the operating characteristic of power unit.Real-time correction can be achieved by taking the temperature and pressure of superheat,governing stage and reheat steam as input signal.Numerical experiment results indicate that the proposed method can enhance temperature response speed without any steady-state error when steam temperatures changes under whole working condition

Key Words

Sequential function specification method;Temperature measurement of power plant steam;Dynamic calibration

0 引言

套管式熱電偶廣泛應用于電廠主、再熱蒸汽溫度的測量。由于套管壁厚較大,導熱系數較低,造成了溫度測量的嚴重滯后。對于并網火電機組,機組負荷指令經常發生劇烈變化,引起主、再熱汽溫頻繁波動。汽溫測量的滯后不僅會導致超溫檢測不及時,還會加劇汽溫調節過程的超調與振蕩,給機組的安全、經濟運行帶來隱患[1]。因此,研究縮短套管式熱電偶響應時間的算法對于提高主、再熱蒸汽溫度的調節品質,提高機組運行的安全性和經濟性具有重要意義。

目前克服熱電偶測量滯后的補償算法可分為如下幾類:一類方法忽略熱電偶表面傳熱特性的變化,將其溫度響應模型簡化為一階慣性加純滯后環節進行補償[2-4]。對于電廠套管式熱電偶而言,機組變負荷時熱電偶表面換熱特性變化很大,因此這類方法并不適用。另一類方法是用神經網絡設計溫度補償算法,運算量較大且需要進行充分學習[5-6]。此外還有一類求解非穩態導熱反問題的算法,通過測點溫度隨時間的變化反演材料邊界溫度、熱流等信息,取得了良好的效果,已在冶金、航天等工業領域得到應用[7-10]。

本文通過建立套管式熱電偶溫度響應過程的數學模型,結合火電機組的運行特性開發了基于順序函數法的電廠主、再熱蒸汽溫度反演算法,實現了對汽溫測量的在線動態校正。

1 數學模型及計算方法

1.1 套管式熱電偶導熱過程計算模型

套管式熱電偶主要由套管、絕緣材料、接線端子、熱電極等組成。為了建立其導熱過程的數學模型,做出如下簡化:

①忽略導熱材料的傳熱滯后,認為傳熱滯后僅發生在套管。

②套管外壁與蒸汽對流換熱,內壁絕熱,內壁溫度即為熱電偶測量溫度。

③忽略縱向傳熱,將傳熱過程視作沿徑向的一維導熱。

④初始時刻熱電偶與介質達到熱平衡。

1.2 套管式熱電偶表面傳熱特性模型

熱電偶表面與過熱蒸汽的換熱為對流換熱,根據傳熱學原理,其換熱系數與蒸汽流速、密度、黏度、導熱系數、比熱容等參數有關。機組變負荷時蒸汽流速與參數變化很大,如果忽略表面換熱系數的變化會使校正溫度產生較大偏差。因此必須引入蒸汽參數信號,對對流換熱系數進行實時計算。

1.3 蒸汽流量模型

蒸汽流速是影響熱電偶表面對流換熱強度的重要因素,其測量方法可分為直接測量和間接測量。直接測量是利用流體流經標準節流原件產生的壓差經過壓力溫度修正后計算出流量,該方法雖然簡單,但是會產生較大的壓力損失。間接測量方式是根據弗留格爾公式計算蒸汽流量,該方法不會產生節流損失,經濟性較好,本文采用間接法計算蒸汽流量[12]。

1.4 表面熱流計算方法

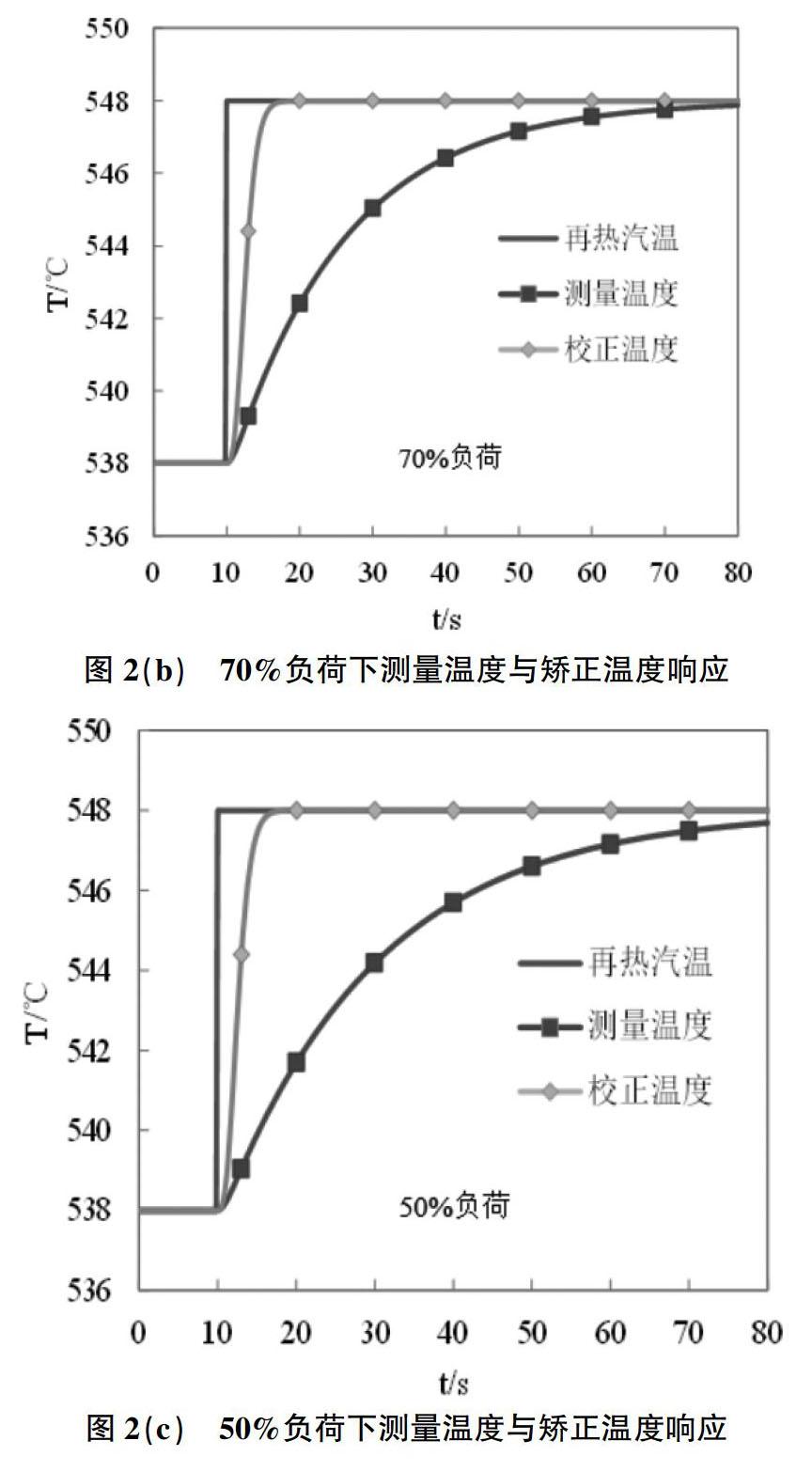

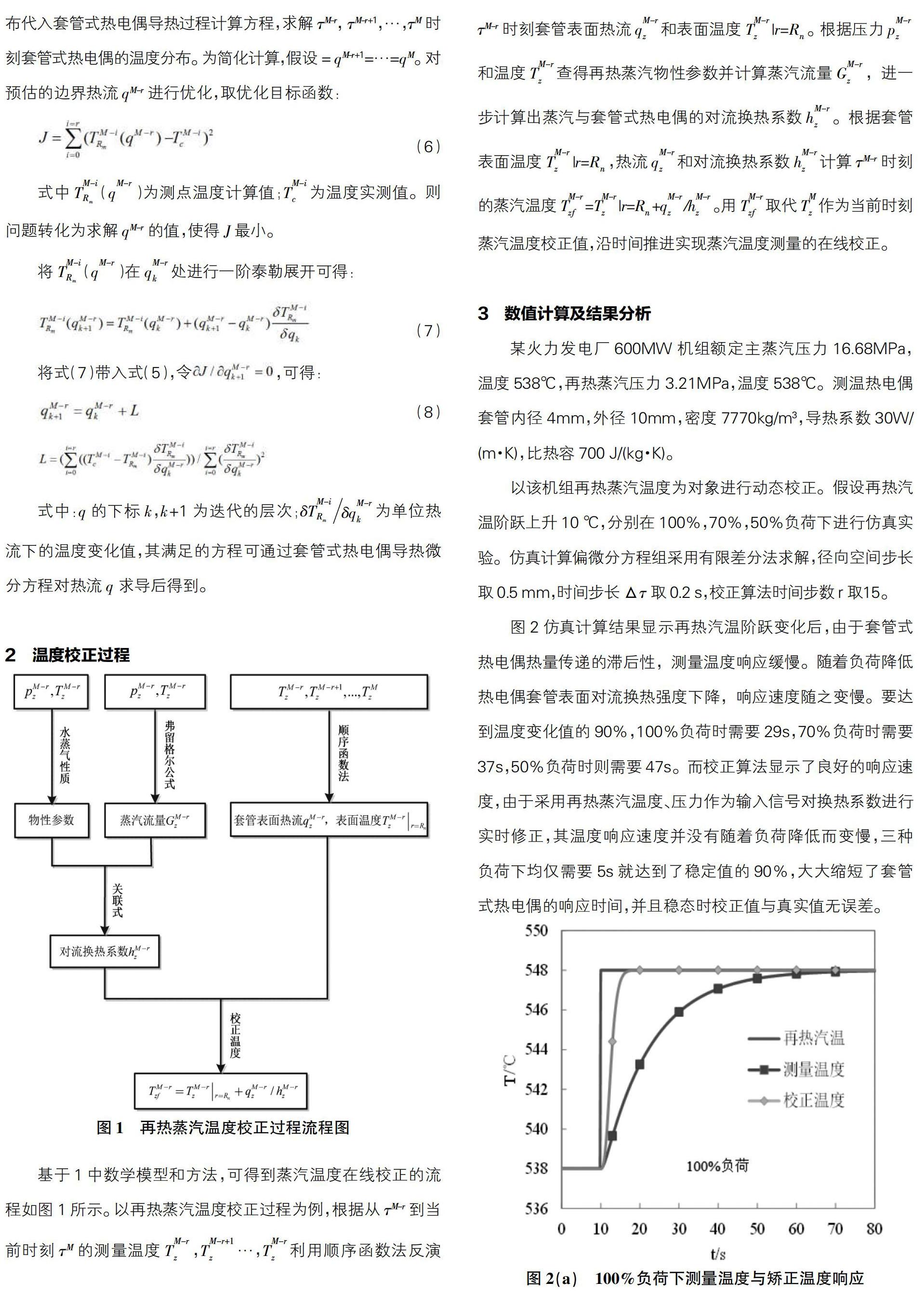

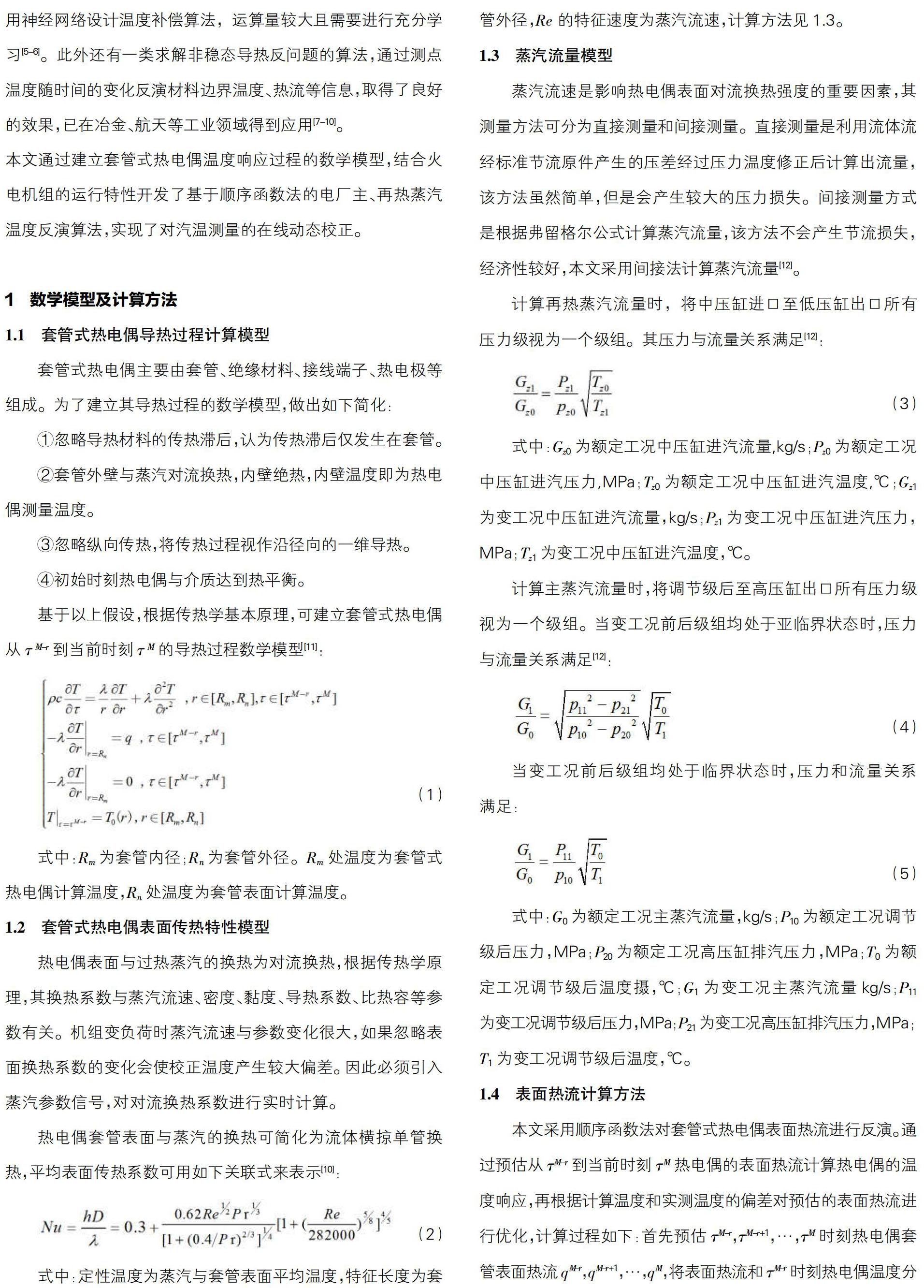

3 數值計算及結果分析

某火力發電廠600MW機組額定主蒸汽壓力16.68MPa,溫度538℃,再熱蒸汽壓力3.21MPa,溫度538℃。測溫熱電偶套管內徑4mm,外徑10mm,密度7770kg/m3,導熱系數30W/(m·K),比熱容700 J/(kg·K)。