常壓塔冷回流段塔壁腐蝕泄漏及解決措施

田利鑫

(中國石油錦西石化分公司,遼寧 葫蘆島 125001)

北蒸餾裝置按加工大慶原油設計。自2018年初開始大量加工大慶-俄羅斯混合原油(俄羅斯原油摻煉量為10%),同時摻煉俄羅斯ESPO原油及其他品種外油。2019年以來,不僅俄羅斯原油(俄油)摻煉量增加至15%,而且裝置加工負荷持續維持在高位。由于裝置加工俄羅斯原油含硫高和含氯高,因此,導致裝置的腐蝕風險增加的同時,結合裝置處于開工末期這一實際情況,開展了腐蝕風險評估,辨識出裝置現存腐蝕風險點,并針對一些高腐蝕風險點,緊急采取了水洗、補強、監控、工藝調整等措施,有效地降低了腐蝕風險。

1 腐蝕情況概述

2019年8月27日對常壓塔進行高空巡檢時,在塔頂第2層平臺聞到汽油味,隨即啟動應急預案,安全可控后,拆保溫層檢查發現,汽油段塔壁發生腐蝕泄漏。

北蒸餾常壓塔2005年設計改造,2006年8月投產使用。該塔規格φ4 600 mm×52 387 mm×14/16/18 mm,材質16MnR,采用高效浮閥塔盤,最高溫度370 ℃,壓力0.09 MPa。塔頂泄漏段φ4 600 mm×14 mm。泄漏位置為常壓塔頂冷回流分布管下第一層塔盤液層處塔壁,經檢查腐蝕泄漏處呈現直徑5 mm蜂窩狀的點蝕形態。

2 腐蝕原因分析

2.1 混煉原油腐蝕性介質含量變化

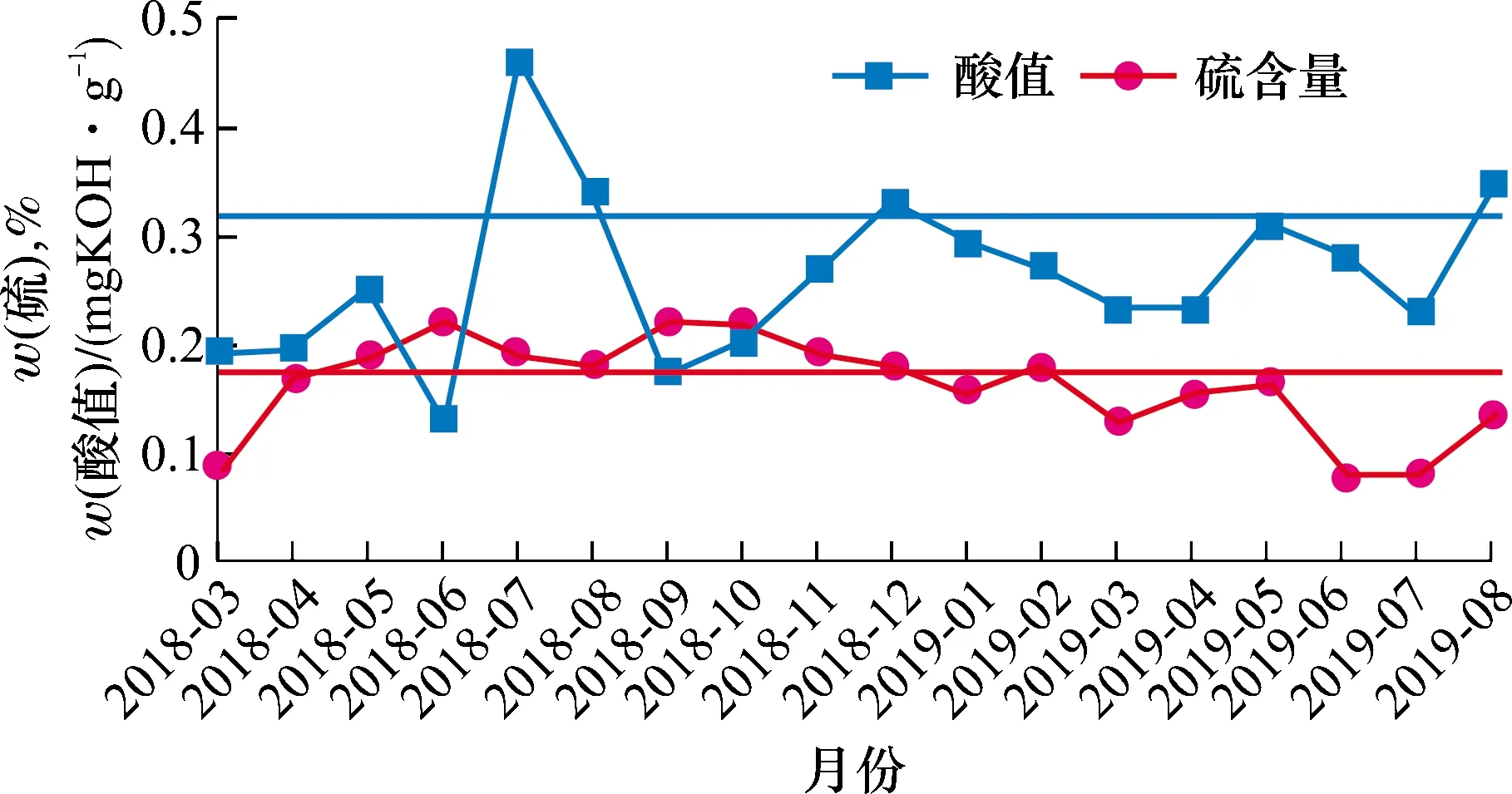

(1)混煉原油酸值及硫質量分數變化見圖1。混煉原油中氮質量分數變化情況見圖2。從圖1可以看出,北蒸餾裝置自2018年3月以來混煉原油酸值基本維持在0.2 mgKOH/g以上,硫質量分數平均為0.11%。混煉原油酸值、硫質量分數相比裝置加工大慶原油期間均有明顯升高,酸值平均值為0.2 mgKOH/g(超出設計值0.10 mgKOH/g),最高0.46 mgKOH/g。硫質量分數平均為0.15%,最高為0.22%。

圖1 混煉原油酸值和硫質量分數

圖2 混煉原油氮質量分數

從圖2可以看出,2019年1—8月混煉原油氮質量分數平均為1 034 μg/g,最高1 751 μg/g,2019年5月以后混煉原油氮含量明顯升高。混煉原油腐蝕性介質含量升高,勢必造成裝置“三頂”低溫部位H2S-HCl-H2O型腐蝕及結鹽腐蝕風險加大。常壓塔頂冷回流分布管下第一層塔盤液層處塔壁低溫部位發生了露點腐蝕。

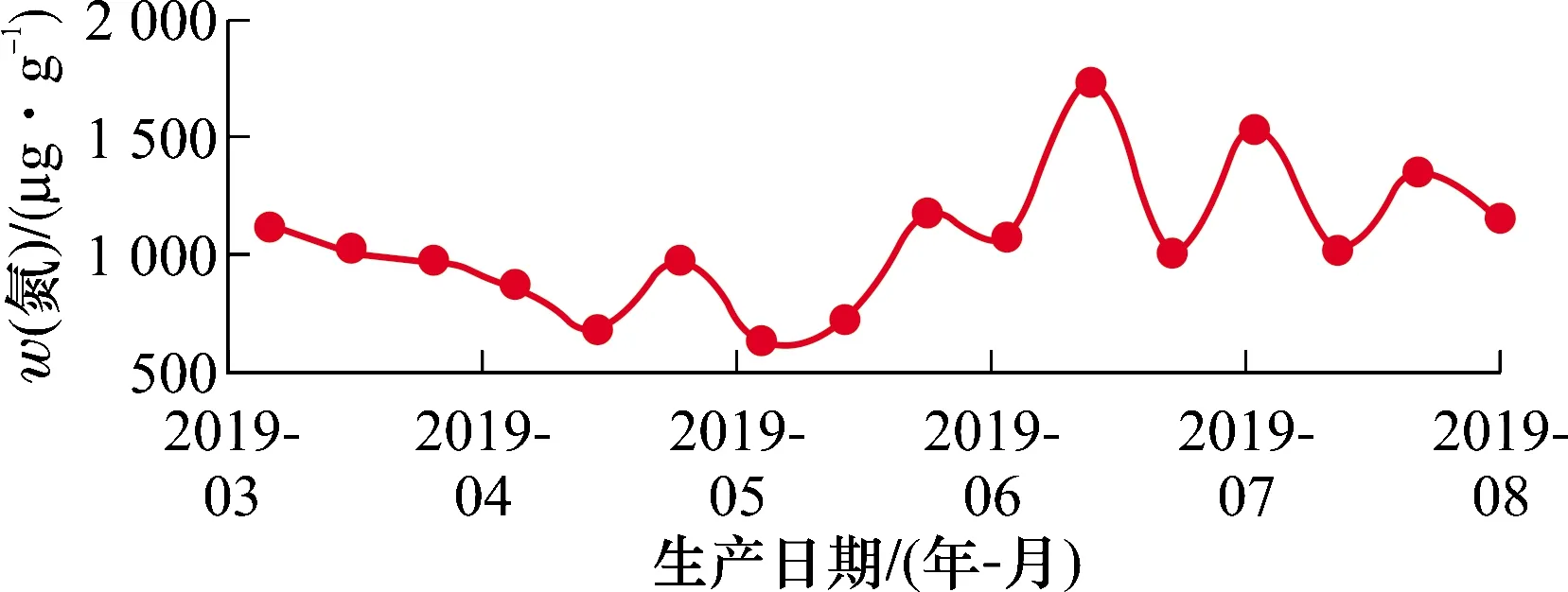

北蒸餾裝置脫后原油總氯質量分數變化見圖3。從圖3可以看出,2019年1月—2019年8月電脫鹽后進裝置原油總氯質量分數多數超過3 μg/g,總氯含量高造成常壓塔頂低溫部位HCl-H2S-H2O腐蝕風險增加。

圖3 脫后原油總氯質量分數

2.2 常頂溫度控制

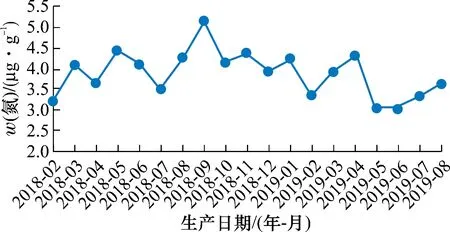

根據北蒸餾裝置基礎數據,計算常壓塔露點溫度為92 ℃。按照“三頂”露點溫度計算值和塔頂溫度高于露點溫度14 ℃要求,常頂溫度控制在大于106 ℃,實際操作中常頂溫度為104~110 ℃,北蒸餾裝置常頂溫度控制見圖4。由圖4可知,常頂溫度控制偏低,發生低溫HCl-H2S-H2O腐蝕傾向增大。應提高塔頂溫度不低于115 ℃。

圖4 常頂溫度控制

2.3 裝置加工負荷

2018年1月—2019年8月北蒸餾裝置加工負荷持續維持在高位,加之摻煉的俄油輕組分比例高,常壓塔頂負荷相對以前大幅度上升,加大了對常壓塔頂冷回流分布管下第一層塔盤液層處塔壁(油氣、水汽相變部位)的沖刷,導致該處塔壁減薄直至發生腐蝕泄漏。

2.4 注水水質及注氨水影響

北蒸餾裝置常壓塔頂改注凈化水之前一直回注塔頂切水,塔頂切水水質差,加重了塔頂系統結鹽腐蝕風險,可導致塔壁腐蝕減薄。

北蒸餾常頂加注氨水調節pH值,由于注氨水點溫度偏高,少量氨水容易從液相水中進入氣相,不僅很難發揮中和酸性氣的作用,而且氣相中氨氣遇氯化氫會產生結鹽問題,在注水量不足情況下,加注氨水在一定程度上加劇了結鹽和腐蝕。目前常頂已停注氨水。

2.5 注水量不足

受限于常頂系統現有注水條件,常頂實際注水量偏小,常頂冷凝水存在氯離子含量偏高現象,塔頂系統存在腐蝕風險。

常頂回流罐脫水不夠徹底,經分析含有微量水(112 μg/g),塔頂回流未被完全洗干凈,將腐蝕性物質帶入常壓塔循環,增大了塔壁腐蝕風險。

3 應急措施

(1)由于泄漏發現及時,處于早期滲漏狀態,在設備降溫降壓之后,首先采用帶壓堵漏止住漏點,隨后對發生腐蝕減薄的第一、第二層塔盤液層位置進行貼板補強處理,貼板尺寸為1 200 mm一周,鋼板厚度為12 mm(見圖5、圖6)。

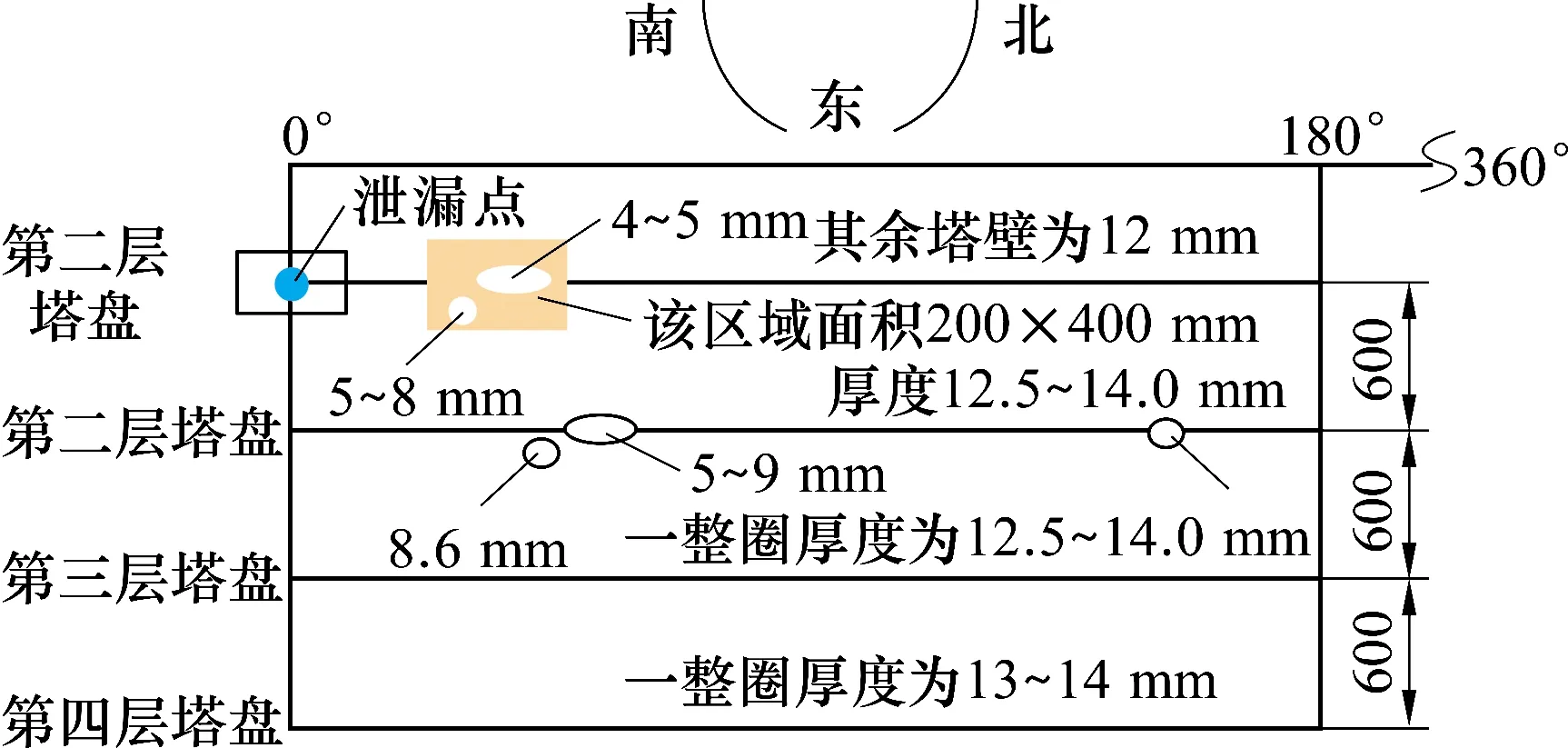

圖5 常壓塔塔體環截面展開圖

圖6 常壓塔貼板補強施工

(2)完善此部位測厚方案,利用超聲波相控陣設備對泄漏處第一層塔盤液層位置上下各150 mm區域開展面掃描測厚,測厚數值出現小于10 mm,再利用超聲波測厚儀進行定點測厚。經過測厚發現,泄漏點水平向右500 mm處有區域性減薄,最薄點6.8 mm,正背面有一區域測厚數值為7~9 mm,其余部分無明顯減薄。以第一層塔盤向下600 mm(即第二層塔盤)為基準面,上下各150 mm高度再進行一周掃描測厚,發現離泄漏點正下右側1 m處有區域性減薄,測厚數值為7~9 mm,正背面發現2點測厚數值為7~8 mm 的小面積區域性減薄,其余部分無減薄現象。采用相同方式對第三層塔盤位置進行一周掃描測厚,測厚數值為12.5~14 mm,無明顯減薄。再利用測厚設備對第四層塔盤相同區域進行上下掃描和點測,未發現減薄現象。

4 管控措施

(1)依據北蒸餾裝置目前材質,結合各原油標定報告,通過計算設定混煉原油硫質量分數和酸值的預警值分別為硫質量分數小于0.18 %,酸值小于0.31 mgKOH/g。

依照北蒸餾裝置原油的硫含量和酸值設定預警值優化調整操作,力求原料硫含量和酸值平穩,一旦加工混合原油的硫質量分數和酸值超過預警值,車間應及時做好工藝防腐蝕優化控制和腐蝕隱患排查等項工作,進一步降低原油硫含量和酸值波動帶來的腐蝕風險。

(2)在保障產品質量基礎上,提高常壓塔塔頂溫度,目前塔頂溫度已控制在不低于115 ℃。

(3)加大常壓塔頂餾出線注水量,在保證塔頂冷凝水pH值6.5~8.0,鐵離子質量濃度不大于3 mg/L基礎上,調整氯離子質量濃度不大于30 mg/L。

(4)適當降低塔頂冷回流量,并優化回流罐切水操作,提高切水頻次,確保回流汽油不帶水。

5 結 論

(1)常壓塔頂溫度控制偏低和裝置加工負荷維持在高位,是常壓塔發生腐蝕泄漏的主要原因。

(2)采取帶壓堵漏和貼板補強應急措施,確保了常壓塔繼續在役運行。

(3)提高常壓塔頂控制溫度不低于115 ℃、加大常壓塔頂餾出線注水量和停注氨水等有效措施的實施,有助于常壓塔穩定運行。