廢棄花崗巖腳料用于路基填筑的施工工藝與質量控制分析

苗 雷,吳文娟,魏進才,張曉萌,李成浩,楊永富

(1. 中建八局第二建設有限公司,山東 濟南 250022;2.山東省交通科學研究院,山東 濟南 250031)

引言

花崗石是一種分布廣泛、資源豐富的巖石。我國是一個石料加工大國,長久以來,人們不斷將它開采出來,切割加工成板材,廣泛用于建筑物的內外裝修和基礎砌筑工程。然而,在開采和切割加工過程中,大量花崗石碎片和切割粉屑卻被當作廢料拋棄,這實際上是一種資源浪費,廢棄料日積月累,堆積成山,不僅占壓大量的土地資源,還嚴重污染自然環境。將廢棄花崗巖腳料用于填筑路基是綜合利用的有效方式,具有施工方便、板結、強度高、穩定性好的特性。廢棄花崗巖腳料在路基上的應用,使廢棄花崗巖由原來需花費財力處理,變成廣受歡迎的工程材料,并可以減少土地占用對環境造成的破壞,有良好的經濟和社會效益,具有廣泛的推廣應用價值。

1 施工工藝流程與操作要點

1.1 工藝流程

填筑路基施工的一般流程:填前地基處理→測量放樣→網格法卸填料→填料攤鋪與整平(松鋪厚度檢查)→振動壓路機碾壓→質量檢測(壓實空隙率、沉降及外觀檢測)→(合格后)確定壓實遍數→驗收與總結。

1.2 操作要點

1.2.1 填料準備

對廢棄花崗巖腳料膨脹性試驗,膨脹性試驗包括自由膨脹率小于40%,液限小于40%,含膨脹性的廢棄花崗巖腳料比例大于50%的混合填料不能用來填筑路基;路堤填料粒徑應不宜超過厚度的2/3,即最大粒徑不超過32 cm,不均勻系數宜為15~20;燒失量不超過20%,有機含量不超過10%;承載比試驗CBR值大于8%。

1.2.2 測量放樣

按照路基橫斷面設計圖,每10 m一個斷面放樣試驗段路基中邊樁。為保證坡腳位置壓實效果達到設計及規范要求,填筑邊線外擴50 cm施工。中邊樁放樣完畢后,使用水準儀測量中樁、中樁左右側10 m、中樁左右側20 m共5個點填前高程,作為計算松鋪厚度、松鋪系數的依據。

1.2.3 網格法卸料

路基填筑采取路堤全寬水平分層填筑壓實的施工方法,縱向分段、水平分層、由低到高、逐層施工的順序,機械化施工,形成裝、運、攤、平、壓等機械化流水作業。卸料由專人指揮自卸汽車卸料,本試驗段路基平均寬度45 m,自卸車每車運輸填料方量約24 m3,按50 cm松鋪厚度計算,將方格網設為9.0 m×5.3 m。

1.2.4 填料攤鋪、整平

(1)在確認方格內卸料車數準確后指揮推土機將石料推平,挖掘機配合找平,使石塊之間無明顯高差臺階。推平時先中間,后兩頭,沿線路縱向方向保持中間高,兩邊低,推土機攤鋪過程中,破碎錘配合將大粒徑石料破碎,少量無法破碎的用裝載機運至場外。(2)填料粒徑嚴格按設計要求控制不超過層厚的2/3,對于粒徑較大塊石之間的縫隙,人工利用石屑或適當級配的砂石料填充。攤鋪完成后用水準儀測量計算出松鋪厚度,以便為計算壓實系數提供數據。填石路基整平后的效果達到表面平整,無明顯的大石塊露頭突出。縱、橫比較均勻,巖塊間無明顯高差;用水準儀測量標高嚴格控制好50 cm的層厚及2%的橫坡。

1.2.5 碾壓

(1)攤鋪平整后進行碾壓,采用22 t振動式壓路機進行碾壓。碾壓時,直線段先邊緣后中間,小半徑曲線段由內向外,縱向進退式進行;碾壓速度控制在3.5 km/h左右、先靜壓再振動碾壓,碾壓過程中,相鄰碾壓橫向重疊1/3~1/2輪跡,邊部多壓2~3遍,壓實作業做到無漏壓,無死角,保證碾壓均勻。(2)碾壓順序先靜壓1遍,使路基表面填料穩定,接著弱振1遍后轉為強振,壓實速度控制在3.5 km/h,從壓路機開始碾壓后,每碾壓1遍,測量1次各測點的高程,計算出沉降量,直到沉降差≤2 mm 后,密實度已滿足要求,最后靜壓一遍收面。

2 施工質量檢測

2.1 空隙率檢測

依據《公路路基施工技術規范》(JTGF10-2006),空隙率要求≤22%。水袋法檢測壓實路基空隙率。

2.2 沉降檢測

用光輪壓路機靜壓填筑面1遍,靜壓完成后,在路基表面縱向每隔20 m沿路基橫向鋪設5 cm×5 cm ×1 cm鋼板3塊并在其上用油漆做醒目的標記,用水準儀測量各觀測點高程并記錄。然后采用22 t光輪壓路機繼續碾壓,每碾壓1遍測量1次觀測點高程。當連續振壓2遍前后的沉降差小于2 mm時,壓實度合格;此時檢測該層的空隙率,如果不符合規范,繼續碾壓直到空隙率合格方停止壓實,測量最終沉降差并記錄。

2.3 松鋪系數的確定

松鋪系數I=ΔH碾壓前松鋪厚度/Δh壓實厚度。其中:ΔH碾壓前松鋪厚度=H2碾壓前高程-H1填筑前高程;Δh壓實后厚度= H3壓實后高程-H1填筑前高程。

松鋪系數的確定需要測量3次標高,第一次為填前碾壓各測點的標高;第二次為填料整平后各測點的標高;第三次為壓實度達到要求后各測點的標高。以代表性的45 m路基寬度位置為例進行說明,沿路基橫向分為4份,測設5個點,分別測設路基填筑之前、松鋪50 cm后、沉降量≤2 mm時的高程,所得的松鋪厚度與壓實厚度之比(平均值)即為本試驗段的松鋪系數。

3 施工質量檢測結果

3.1 松鋪系數

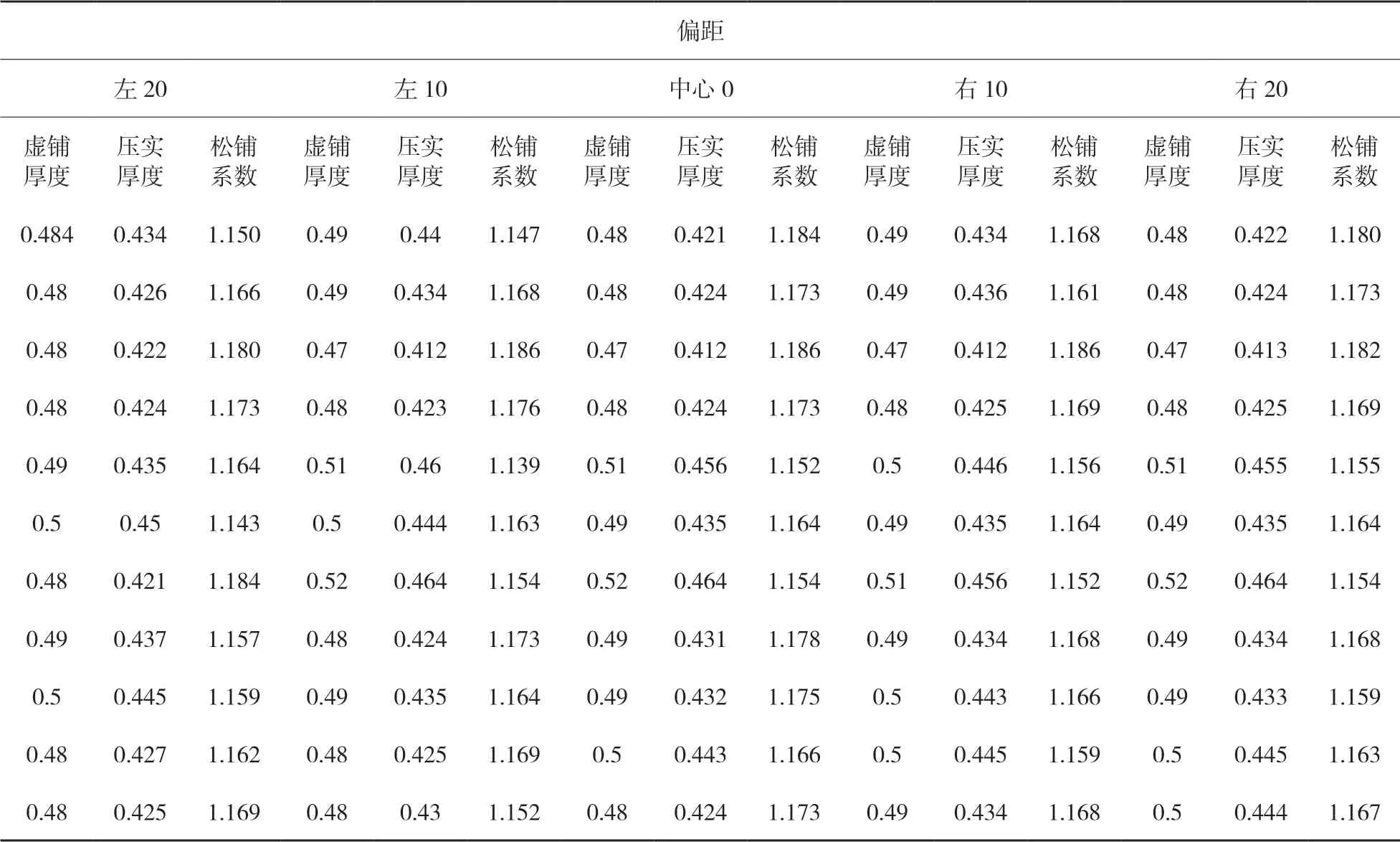

表1給出了試驗路高程記錄結果,試驗路段平均松鋪厚度為49.3 cm,平均壓實后厚度為42.5 cm,松鋪系數為1.16。

3.2 路基空隙率檢測

根據沉降觀測記錄,第四層弱振后沉降量為3 mm,此時進行孔隙率檢測。依據公路土工試驗規程,在該路基試驗段內清掃出平面,挖40 cm×40 cm×35 cm試坑,稱取該試坑內填料濕質量為81.22 kg。將不透水的袋子置于試坑內,灌滿水至該層路基頂面平齊,稱取填滿試坑水的質量為39.2 kg,計算得濕密度為2 072 kg/m3。

試坑內土方占5%,石方占95%,經室內試驗,土含水率為5.4%,石含水率為0.4%。則整體含水率為0.65%。計算干密度為2 058 kg/m3,該試坑試樣視密度室內測量為2 644 kg/m3。該段路基孔隙率為22.2%,不滿足路基施工技術規范路堤壓實質量要求(≤22%)。

第五遍弱振后沉降量為2 mm,按照同樣方法稱取填滿試坑水的質量為38.6 kg,稱取該試坑內填料濕質量為83.15 kg。該濕密度為2 154 kg/m3。計算得該段路基孔隙率為19%,滿足路基施工技術規范路堤壓實質量要求(≤22%)。

表1 試驗段高程記錄結果(m)

3.3 路基沉降

第一次弱振后,平均沉降值為18 mm;第二次弱振后,平均沉降值為6 mm;第三次強振后,平均沉降值為3 mm;第四次強振后,平均沉降值為2 mm;第五次強振后,平均沉降值為1 mm;第六次強振后,平均沉降值為0 mm。根據壓實遍數與沉降差的關系,可以看出振動壓實第四遍后,石方路基基本趨于穩定,此時孔隙率為19%,符合規范要求。

4 結語

將廢棄花崗巖腳料用于路基填筑,通過滿足空隙率標準的松鋪厚度、壓實機械型號及組合、壓實速度及遍數等施工參數與沉降差聯合控制,作為廢棄花崗巖腳料填方路基施工壓實質量檢測的控制標準,具有快速、簡單、可靠的優點,能夠有效達到壓實效果和穩定要求。