木塑復合材料的制備與性能研究

李滿枝,陳威,龔光澤,李亞斌

(天津渤化永利化工股份有限公司,天津300450)

1 前言

木塑復合材料的俗稱是“生物質和聚合物復合材料”,英文名稱Wood-Plastic Composites,簡稱WPC,是目前發展非常迅速的一類生物質復合材料,其主要是由聚合物(PVC、PE、PLA 或 PP)和植物組分混合而成,植物組分主要是木粉、植物纖維,果殼等[1~5]。

WPC 作為一種新型環保材料,在生物質復合材料領域發展迅速,是未來一段時間的重點發展目標。由于WPC 具有成本低廉、無毒無害、可生物降解等諸多優點,可應用于制作餐具、日用品、玩具、環保地板、外墻板、內門等多種領域。

作為化工企業,綠色環保、安全發展是企業可持續發展的大趨勢,木塑復合材料憑借“環保、節能”的概念,以及自身優點,近年來在國內外發展迅猛,應用領域不斷擴大。因此,開發研制木塑復合材料,進一步豐富公司的技術儲備,積極為公司未來發展孵化新的盈利增長點具有深遠的意義。

本文采用LDPE 作為基體聚合物,楊木粉作為植物組分,加入抗氧劑和防霉劑等添加劑,按照一定比例添加自制的相容劑進行高速共混,利用雙螺桿擠出機制備了木塑復合材料,研究表明,當楊木粉添加量為8%時,所制備的木塑復合材料性能最佳。

2 實驗部分

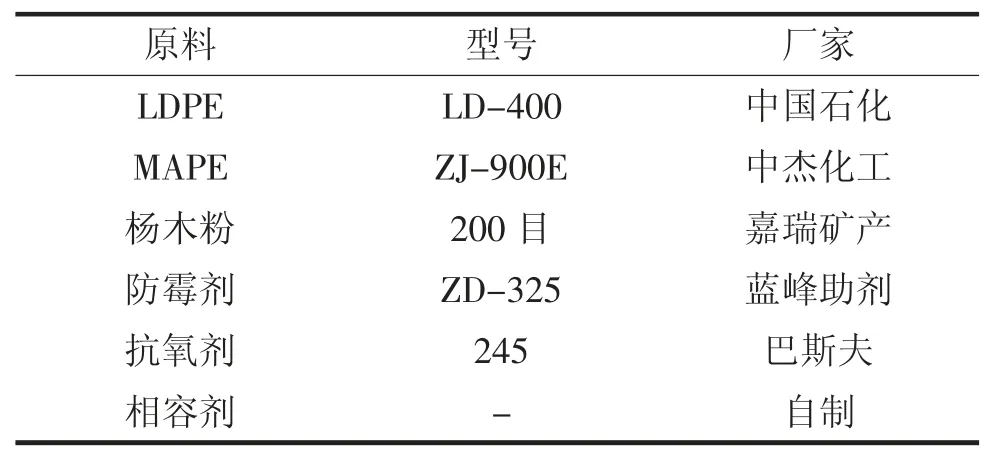

2.1 實驗主要原料(見表1)

表1 實驗原料及型號

2.2 儀器與設備(見表2)

表2 實驗儀器與設備

2.3 試驗的基本過程

2.3.1 原材料的表面處理

1)LDPE 的預處理:將一定數量的 LDPE 放入托盤中,并置于烘箱中進行干燥處理(烘箱干燥條件:70℃,2h);

2)MAPE 的預處理:將一定數量MAPE 放入托盤中,并置于烘箱中進行干燥處理(烘箱干燥條件:70℃,2h);

3)楊木粉的表面處理:將一定質量的楊木粉(200 目)放入NaOH 溶液(質量分數為8%)中浸泡2h 后加熱沸騰20min 楊木粉與 NaOH 的質量比為1∶8),過濾出楊木粉并用水洗至中性,將其放入烘箱中進行干燥(80℃,2h);

4)相容劑的配制:將硅烷偶聯劑KH550 進行水解處理,稱取5%KH550(相對于小麥秸稈粉)加入95%(體積分數)的乙醇水溶液中,室溫攪拌水解1h。

2.3.2 木塑復合材料的配方配比

在本實驗中,添加楊木粉,制備木塑復合生物質材料,選取五種不同的配方(見表3),通過注塑進行性能測試,選取最佳的改性配方。

表3 試樣序號對應的配方比例

2.3.3 木塑復合材料的制備

將經過預處理一定數量的LDPE、楊木粉、MAPE、相容劑、助劑(防霉劑、抗氧劑、)按照不同配方配比分別放入高速混料機中進行充分攪拌20min,取出混合料后放入雙螺桿擠出機喂料器內進行拉絲切粒,擠出機各段的溫度分別為130℃、125℃、125℃、125℃、130℃,螺桿轉速為 150r/min,將切好的改性材料放進烘箱,烘箱溫度設置為80℃,干燥2h 后取出,去除粉末及不規則粒子,涼至常溫后裝入封裝帶保存備用。

2.3.4 木塑復合材料樣條的制備

將制備好的粒料裝入注塑機料倉中,注塑機各段溫度根據不同需求選擇(130~150℃),注塑壓力保持80MPa,分別制備拉伸、彎曲、缺口沖擊樣條,將測試樣條在干燥恒溫(保持23℃)的環境中放置24h 后,進行性能測試。

2.4 實驗測定方法

性能測試:沖擊性能測試按照ASTM D256 方法測試;彎曲性能按照ASTM D790 方法測試;拉伸性能按照ASTM D638 方法測試,拉伸速度為50mm/min。

熔體流動速率(熔融指數MI)的測定方法:將一定質量的LDPE 樣品裝在一條制定長度和直徑的垂直料筒中,在規定溫度(190℃),荷載(2.16kg)和桶內活塞位置的情況下,加熱到熔融狀態(360s)后,在承受負荷的活塞的作用下測量從標準規定直徑的口模被壓出的質量。

3 實驗結果與討論

3.1 不同楊木粉含量對LDPE 拉伸性能的影響

一般來講,楊木粉的加入可以使其原材料的成本降低,并提高其硬度、尺寸穩定性等,但單一的加入楊木粉會使產品的沖擊性能下降,加工性能變差。本文對楊木粉進行了界面的表面處理,并加入自制的相容劑,可以有效提高LDPE 的增強增韌性能。

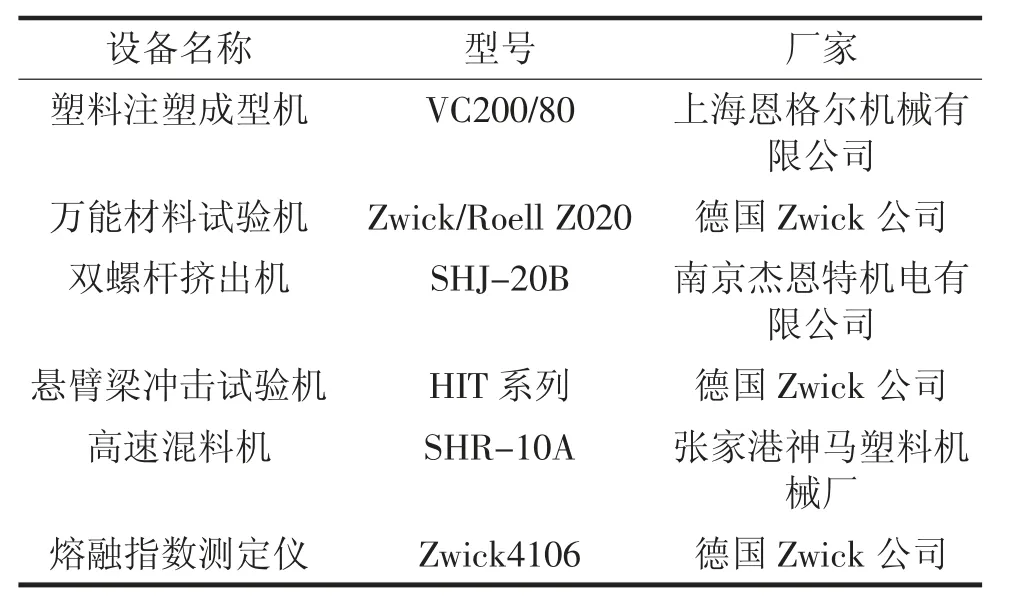

圖1 不同楊木粉含量下對LDPE 拉伸強度的影響

從圖1 可以看出:拉伸性能隨著楊木粉含量的變化呈現出先增加后減小的趨勢,在試樣序號3中出現峰值,其拉伸強度提高達到17.2MPa,試樣序號1~4 可以基本提高LDPE 的拉伸強度。試樣序號5 中LDPE 的拉伸強度下降明顯。

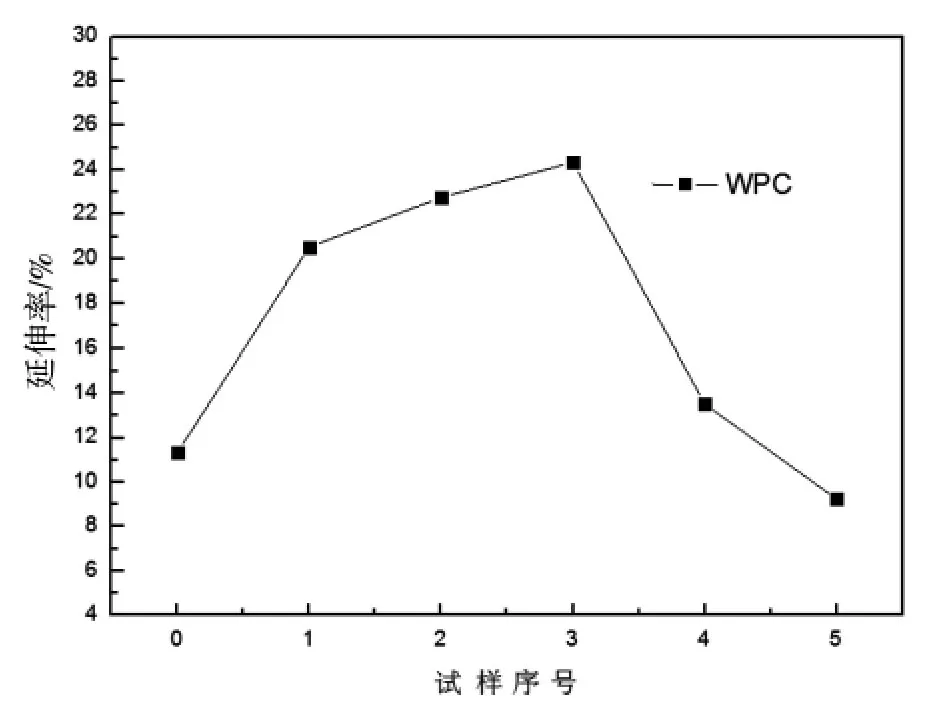

3.2 不同楊木粉含量對LDPE 延伸率的影響

從圖2 可以看出:隨著楊木粉含量的變化,LDPE 的延伸率呈現先增加后減小的趨勢,這說明,楊木粉的加入,可以顯著提高LDPE 的延伸性能,當楊木粉含量在8%時,延伸率最大,可達到24.34%,隨著楊木粉含量的進一步增加,延伸率開始顯著下降。

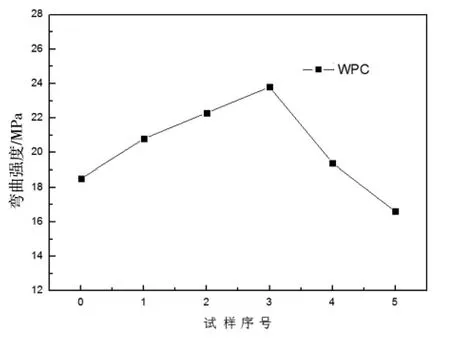

3.3 不同楊木粉含量對LDPE 彎曲性能的影響

圖2 不同楊木粉含量對LDPE 延伸率的影響

從圖3 可以看出:隨著楊木粉含量的變化,彎曲強度在試樣序號3 時達到頂峰,其彎曲強度可達23.8MPa,這是由于楊木粉的加入,材料抵抗形變的能力增強。隨后,彎曲強度呈現遞減趨勢,這是由于,隨著楊木粉含量的增大,楊木粉顆粒在LDPE 中的分散尺寸逐漸變大,導致分散不均勻,在其內部形成具有裸露的楊木粉顆粒。由下圖可以看出,試樣序號1~4 中彎曲強度均在空白試樣(序號0)的強度之上,當楊木粉含量達到15%時(試樣序號5),LDPE 的彎曲強度出現明顯下降。

圖3 不同楊木粉含量下對LDPE 彎曲強度的影響

3.4 不同楊木粉含量對LDPE 缺口沖擊性能的影響

圖4 不同楊木粉含量下對LDPE 缺口沖擊強度的影響

從圖4 中可以看出,隨著楊木粉含量比例的增加,在試樣序號3 中出現峰值,其缺口沖擊強度達到峰值,之后,呈現顯著下降的趨勢,當楊木粉含量為8%時,LDPE 的結晶度大, 晶粒小, 結晶完善,其缺口沖擊強度較高。但隨著楊木粉含量的進一步增加, 楊木粉在LDPE 中開始團聚, 在LDPE基體中易形成缺陷,導致其缺口沖擊強度的下降。

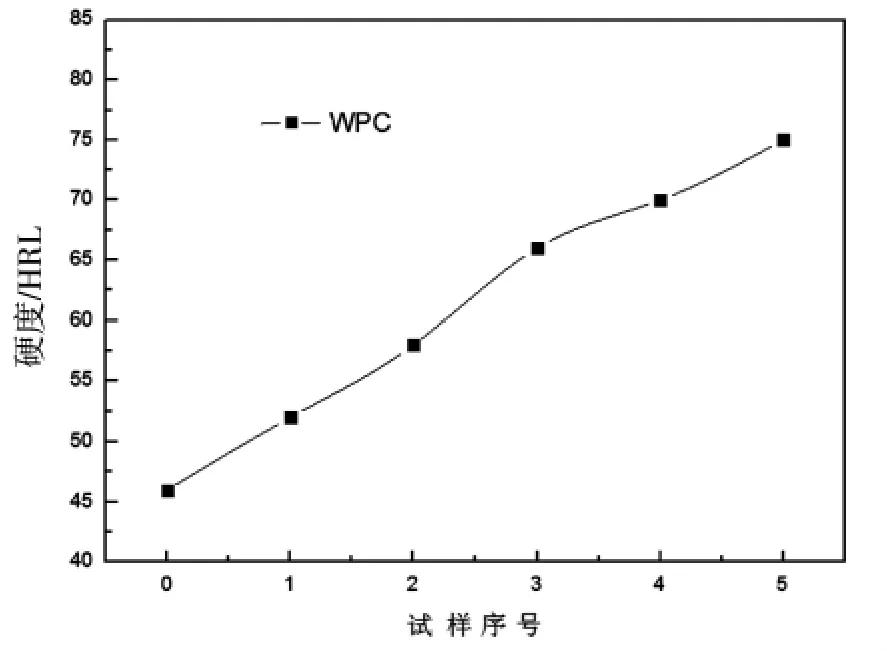

3.5 不同楊木粉含量對LDPE 硬度性能的影響

從圖5 中可以看出,隨著楊木粉含量比例的增加,LDPE 的硬度逐漸增大,這是由于隨著楊木粉含量的增加,在LDPE 中起到一種骨架作用,在加之經過處理后的楊木粉,能更加有效的與LDPE分子間相結合,對其內部結構的穩定有很大作用。

圖5 不同楊木粉含量下對LDPE 硬度的影響

4 木塑復合材料注塑參數的選擇

添加木粉后LDPE 組分發生變化,注塑樣條時,其注塑參數同樣也會發生較大變化。其中,注塑溫度、注塑行程等因素對LDPE 的成型影響較大。

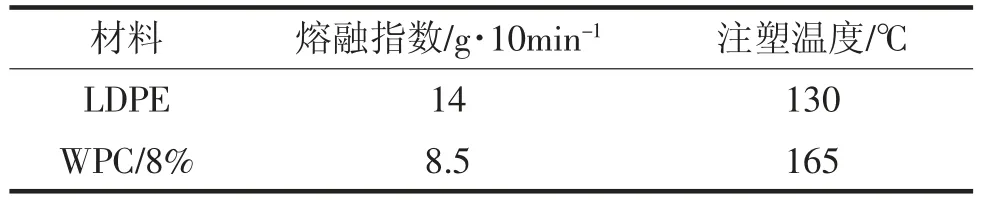

4.1 木塑復合材料注塑溫度的選擇

LDPE 的普通物料注塑溫度一般控制在130~150℃。改性后,由于物料中含有楊木粉等物質,導致LDPE 的結晶焓增大,進而結晶溫度升高。注塑溫度過低則會導致無法充滿模具的型腔。另外,其熔融指數(MI)會因楊木粉的加入而降低(見表4)。本文經過大量反復試驗,確定了WPC 產品的注塑溫度,僅供參考。

表4 LDPE 和WPC 的MI 值和對應的注塑溫度

值得注意的是,如果物料熔體流速過低,不能用繼續提高注塑溫度的辦法來解決。因為如果溫度太高,熔體將發生裂解現象,同時木粉因為溫度過高而導致糊化。另外,物料注塑溫度也不能過低,溫度低于150℃時,熔體的流動性能就會變得較差,無法充滿型腔。

對于在合理范圍內提高溫度而無法解決的改性物料而言,增加其流動性能的方法,可以從增加注塑速率、減小噴嘴尺寸等方面入手。

4.2 木塑復合材料注塑行程的選擇

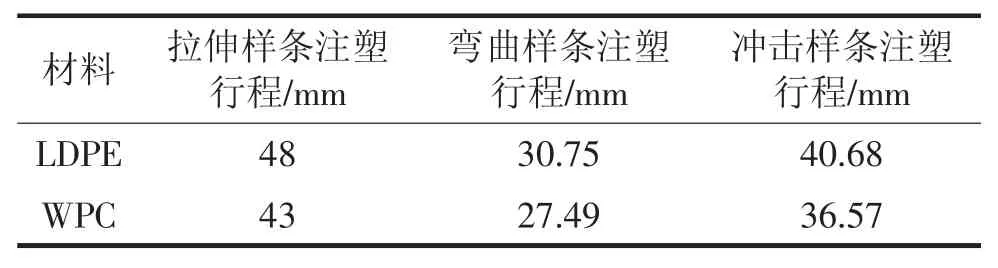

LDPE 的拉伸、彎曲及沖擊樣條的尺寸都是嚴格按照ASTM 標準或ISO 標準進行注塑的,但由于木粉的添加,自身成分的改變等,其注塑行程就會發生相對應改變。本文經過大量反復試驗、測量,在滿足與標準樣條一致的尺寸下,得出WPC的注塑行程如表5 所示。

表5 LDPE 與WPC 的注塑行程指標要求

5 結論

新材料技術研發將是未來科研領域的三大重點研究方向之一,木塑復合材料作為環境友好型新興材料,既能滿足資源的節約,又符合當今環境的可持續發展,因此,加快木塑復合材料的開發和應用研究,具有重要的現實價值和深遠的歷史意義。本文對木塑復合材料的配方配比進行了詳細研究,確定了木粉的最佳添加量,對木塑復合材料的進一步深入研究提供了相關基礎數據,可以得出以下結論:

1)楊木粉的加入起到了分子結構增強和兩相成核的作用,可以有效提高LDPE 的拉伸強度、彎曲強度、沖擊強度及硬度,對延伸率的作用也較為明顯。值得注意的是,當楊木粉含量達到10%以上時,LDPE 的力學性能開始顯著下降,這是由于隨著楊木粉含量的增加,出現了“團聚”現象,導致分散性能不均的原因所造成。

2)關于WPC 注塑成型的過程中,需要著重注意的是,要選擇合適的控制溫度進行注塑,既要防止溫度過高導致楊木粉的糊化及LDPE 的熱分解,又要防止溫度過低,導致物料流動速率的變差。同時,為了力學性能檢測的準確性,在其改性產品注塑時,必須選取對應的注塑行程參數。最后,為了減少制件的內應力,應選取適合的模具溫度,同時避免應力開裂。