600 kA級大型電解槽槽結構設計概述

李南誼

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

0 引 言

鋁電解槽是電解鋁生產中的關鍵設備,因此,在某種意義上說,鋁電解槽技術實際上也代表著電解鋁的技術水平。大型預焙陽極電解槽是一個集熱場、力場、電場、磁場為一體,且互相制約、互相影響,最終達到均衡的復雜體系。隨著我國鋁工業的穩步發展和國家對環保節能的更高要求,同時也為了降低噸鋁投資,提高勞動生產率,電解槽容量也隨之不斷增大,電磁場對槽內熔體流動、波動產生的影響以及槽內的電熱狀況也更加復雜,因此,能夠準確地建立電解槽熱、電、流及槽結構力學模型,定量的模擬出大型電解槽的工作狀態,已成為促進大容量電解槽設計成功和生產穩定的關鍵因素,對獲得良好的技術經濟指標,有著尤為重要的指導意義。

1 600 kA鋁電解槽技術配置

1.1 采用大面7點進電和56組陽極配置

槽電壓是電解槽進電端與出電端之間的電壓降,一般由4個部分組成:

ΔV槽=ΔV極間+ΔV陽+ΔV陰+ΔV外母(1)

其中極間電壓降(ΔV極間)由反電動勢(E反)和電解質電壓降(ΔV質)組成,而一般認為E反為經驗值,則ΔV極間主要與ΔV質有關。

(2)

式中:

D—極距;

Ta—附著在陽極表面的單層氣泡厚度;

δ—氣泡層總厚度;

AB—電解質的有效面積;

K—電解質電導率;

ε—自由氣泡內的體積分數;

fc—陽極表面氣泡覆蓋率;

AA—陽極有效面積。

從式(2)可知,電解質電阻主要由電解質有效面積、陽極有效面積以及陽極表面氣泡覆蓋率決定。電解質有效面積與陽極有效面積越大,電解質的電阻越小;陽極表面氣泡覆蓋率越小,電解質由氣泡引起的電阻也越小。

AA=AB=(LA+2F)×(WA+2F)×NA

(3)

式中:

LA—新陽極及殘極長度平均值;

WA—新陽極及殘極寬度平均值;

NA—陽極組數。

從式(3)可知,電解質有效面積與陽極有效面積均與陽極長寬和陽極組數有關。在一定范圍內,增加單組陽極長寬可增加電解質及陽極有效面積,但是過長過寬的陽極不利于陽極底面氣泡逸出,導致陽極表面氣泡覆蓋率增加。因此,采用相對較小的陽極尺寸而增加陽極組數的方式在增大電解質和陽極有效面積的同時還可減少陽極氣泡覆蓋率,從而達到整體降低電解質電阻的目的,減少電解槽工作電壓。

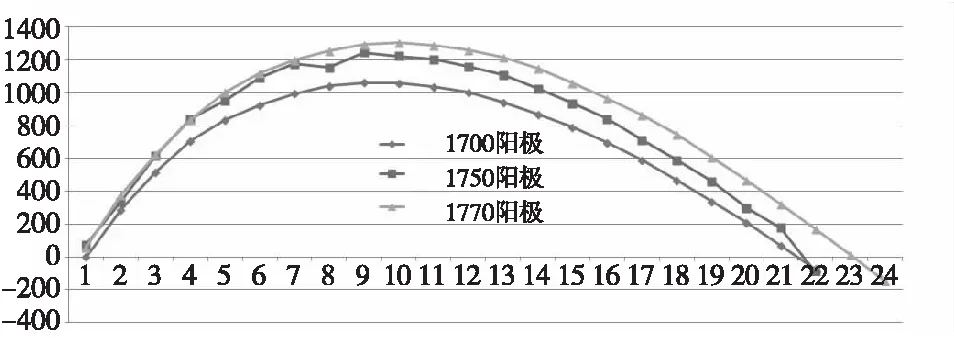

通過仿真計算,陽極長寬尺寸與水平電流的大小密切相關,陽極長度越大寬度越寬,其水平電流越大,對電解槽鋁液層及電解質層擾動就會越大,不利用生產穩定性的控制。見圖1。

圖1 各種陽極尺寸在鋁液中層X方向水平電流分布對比表

綜上所述,陽極長度寬度較小,組數較多時,電解質電阻較小壓降較低同時水平電流也較小。單組陽極底面積越大,每次更換陽極時對陽極電流密度分布的沖擊很大,對電解槽的正常生產干擾幅度也越大。

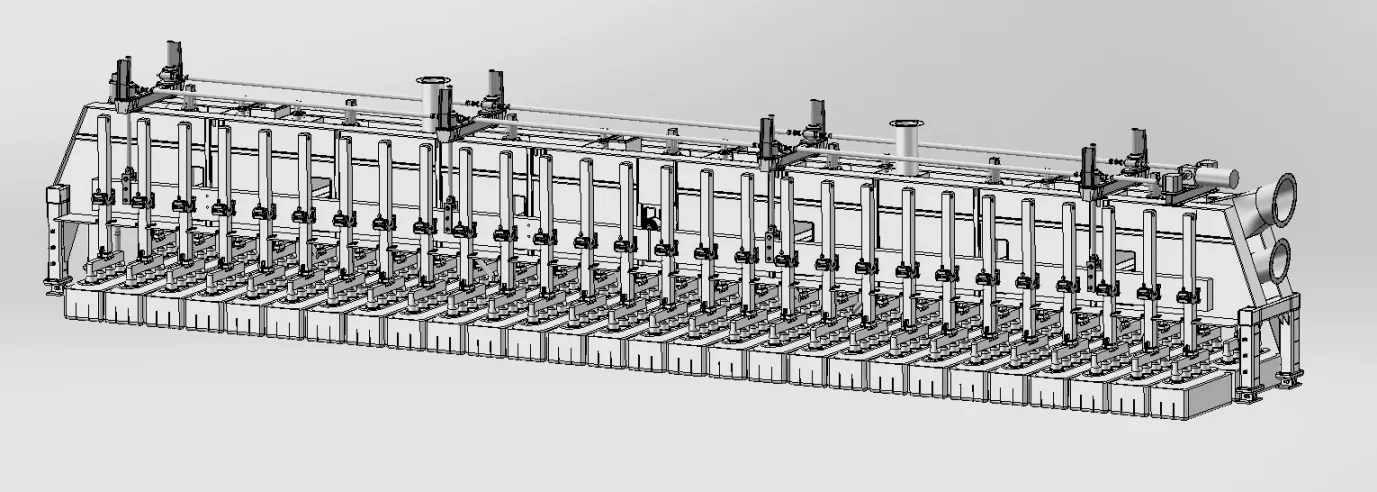

通過計算分析并結合生產經驗,目前認為,在0.8 A/cm2陽極電流密度下,陽極炭塊長寬比為2.25~2.35時,電流密度的分布最為合理均勻。但就目前國內的陽極炭塊生產現狀,500 kA以上的電解槽陽極炭塊尺寸一般為1750 mm。因此,600 kA電解槽采用大面7點進電和56組陽極,陽極長寬尺寸為1 750 mm ×760 mm的配置模式是最佳匹配模式,此時陽極的長寬比為2.30,為陽極炭塊的最佳長寬比。見圖2。

圖2 大面7點進電和配置56組陽極電解槽配置圖

1.2 合理的內襯結構的選用

1.2.1 采用先進的鋁電解槽電熱仿真模型技術

考慮電解槽中部區域和邊部區域不同環境的特點,筆者對槽內襯結構進行了深入分析和研究,認為目前400 kA級以上的大型鋁電解槽通常采用緊湊的窄爐膛操作面是合理的。這種結構不僅能提高電解槽單位面積的產能,降低建設投資,而且還能使電解槽的陰極鋁液鏡面縮小,減小水平電流,提高電流效率,同時還能減少散熱損失,因此600 kA鋁電解槽也選用緊湊的窄爐膛操作面的內襯結構,除此以外,600 kA鋁電解槽還采用了如下先進技術。

(1)等溫線優化技術:根據國際先進的電熱仿真模型軟件及現場實踐結合,對600 kA鋁電解槽進行了等溫線優化,針對電解槽中部和邊部不同區域采取了不同的設計思路,有效地抑制了伸腿,形成了合理的爐膛結構;

(2)新型陰極組裝技術:采用磷生鐵澆鑄抑制水平電流技術,不僅有效地降低了電解槽的陰極壓降,而且也有效地降低了電解槽的水平電流,從而降低了電解槽的生產能耗;

(3)高石墨質陰極:采用50 %石墨質陰極炭塊,不僅有效地降低了電解槽的陰極壓降,而且還提高了陰極炭素材料的抗熱震性能,有利于提高磷生鐵澆鑄的安全性,保證了電解槽的使用壽命和保持了電解槽的熱平衡。

1.2.2 電解槽加工面寬度與槽熔體流速成反比

在上面的論述中曾提到為了提高鋁電解槽的單位面積產能,600 kA鋁電解槽采用了較小的加工面,從電解槽熔體流速與加工面的關系式式(1)中可以看出,即加工面越小,邊部熔體的流速越大,側部受沖刷程度也會越大,因此,為了保證電解槽的安全生產,內襯側部材料必須要求具有較高的技術性能。

v=1.94×10-2×GF0.458×AI0.717×ALD-0.508×v0.004×(σ/P)-0.105

(4)

式中:

V——動力粘度;

σ/P——表面張力;

ALD——加工面寬度。

綜上所述,側部塊必須具有熱傳導率高,高溫下機械強度高,抗氧化型好、抗熱震性好、抗腐蝕性好等優點。在傳統的中小型電解槽設計中,由于陽極電流密度較低,熱容量較低,側部塊一般選用普通碳塊。但普通炭塊抗腐蝕性和抗沖刷性等性能較差,當電解槽的工藝技術條件控制不好時,爐邦很難形成,電解質會直接沖刷碳塊,造成側部漏爐,大大降低了槽壽命。對于目前陽極電流密度較高的大型及超大型鋁電解槽,為了解決上述問題,內襯側部通常選用碳氮化硅側塊,不僅使爐邦迅速形成,而且也大大提高了電解槽側部的抗沖刷及抗腐蝕能力,為提高槽壽命創造了有利條件,因此600 A鋁電解槽選用碳氮化硅側塊。

1.3 槽殼結構

電解槽槽殼的剛度強度和電解槽的槽壽命及安全生產密切相關,為了保證600 A鋁電解槽槽殼具有足夠的剛度強度且投資成本低,設計應用電解槽槽殼力學仿真模型對600 A鋁電解槽進行了仿真分析比較,見圖3。槽殼結構最終選用焊接式單圍帶直角槽殼,此種結構的槽殼具有以下優點。

圖3 槽殼及搖籃架大面變形云圖

(1)底梁為整體焊接形式,槽殼圍板為單圍板,此結構槽殼具有變形小,外形尺寸小、投資低等優點;

(2)槽殼上設置了2道豎圍帶以抑制槽殼的上拱變形;

(3)為了降低能耗,目前設計的電解槽的運行槽電壓都比較低,在此種工作條件下,若槽殼角部保溫處理不好,極易出現角部頂極現象,因此,為了能更好地實施角部保溫,600 kA電解槽槽殼角部應采用直角結構;

(4)角部采用小船型結構形式,目的是減小下角部的應力集中。

1.4 單驅整體螺旋提升及分段式陽極母線配置

600 A鋁電解槽由于配置56組單陽極,因此陽極母線較長,約為22 m。為了在滿足受力合理的前提下節省投資,600 A鋁電解槽選用單驅整體螺旋提升及分段式陽極母線配置形式,此種結構形式優點如下:

(1)將單側整體式陽極母線設計為2段,中間用鋁帶進行連接。該配置的陽極母線受力更加合力,對陽極母線的強度要求將會減少,從而不需要采用包裹鋼板或增大母線截面的措施來滿足母線梁的受力需要,大大節省了材料成本,是一個受力和經濟合理的陽極母線結構;

(2)采用8吊點單驅整體提升的方法來提升分段陽極母線。由于驅動電機僅設置一個,提升過程是一次完成,因此這種傳動形式不僅具有較好的同步性,而且大大節省了抬母線所需的時間;

(3)采用螺旋起重器傳動機構,該傳動機構相對于三角板傳動機構對上部結構不會產生很大的分力,因此無需對上部結構進行加強。同時,螺旋起重器傳動機構的升降速度是線性的,向槽控機輸出的升降信號也是線性的,因此更加適合大型鋁電解槽先進的控制方式。

1.5 上部結構

1.5.1板梁式支承梁

支承梁是位于槽殼之上的上部結構金屬承重梁,其工作環境是高溫強磁場。為了保證電解生產正常安全運行,在符合電解槽配置的前提下,要求其應力和撓度變形必須控制在允許范圍內。目前,電解槽支承梁一般存在2種結構形式,即板梁式結構和桁架式結構,600 kA電解槽對2種支承梁結構形式進行分析對比,最終認為板梁式支承梁是最穩妥可靠,最經濟合理的,此種結構形式與桁架式結構比較有如下優點:

(1)板梁式支承梁承載能力強,梁高較低,制作成本低。

(2)在滿足同樣的強度和剛度下,若600 A鋁電解槽支承梁采用板梁式結構,則電解車間廠房標高比采用桁架式結構低約600 m,從而電解廠房標高會降低約1 200 mm,大大減少了電解廠房的投資。但個別選用桁架式支承梁的電解系列通常為了不增加電解廠房標高而將陽極提升機放置在支承梁內部,如此做法雖控制了電解廠房的投資,但卻會導致支承梁上的設備檢修空間大幅縮小,從而增加了工人的勞動強度。

1.5.2 上位煙道集氣技術

電解槽煙道集氣系統是電解槽正常生產的必要系統,其運行的正常與否關系到電解槽的能耗高低和對環境的污染程度。目前,電解槽用煙道主要分為槽上集氣和槽下集氣系統,600 kA電解槽在對槽上集氣和槽下集氣系統建立全槽煙道仿真模型,見圖3。最終認為槽上集氣系統(也稱上位集氣系統)集氣更均勻,集氣效率更高,單槽排煙量和凈化系統能耗更低,為最優配置。

1.6 智能下料技術

隨著國家對節能降耗要求的不斷提高,與電解槽匹配的智能下料技術也隨之不斷發展,并取得了一定成效,為了響應市場需要,600 kA鋁電解槽采用了智能下料技術,該技術具有以下優點:

(1)能智能識別下料點的卡堵,根據下料點暢通狀況控制打殼錘頭動作時間,避免了許多不必要的打殼,減少了打擊頭和氣缸的磨損,節約了壓縮空氣的用量;

圖4 上位集氣系統仿真模擬

(2)降低了電解質粘附在打擊頭上的機率,從而減少了人工處理粘塊的工作量,減少了進行處理工作時電解槽所受的干擾;

(3)根據需要智能控制下料,從而保證了氧化鋁濃度分布的均勻性,降低了效應系數,降低了電耗,提高了電流效率;

2 結 語

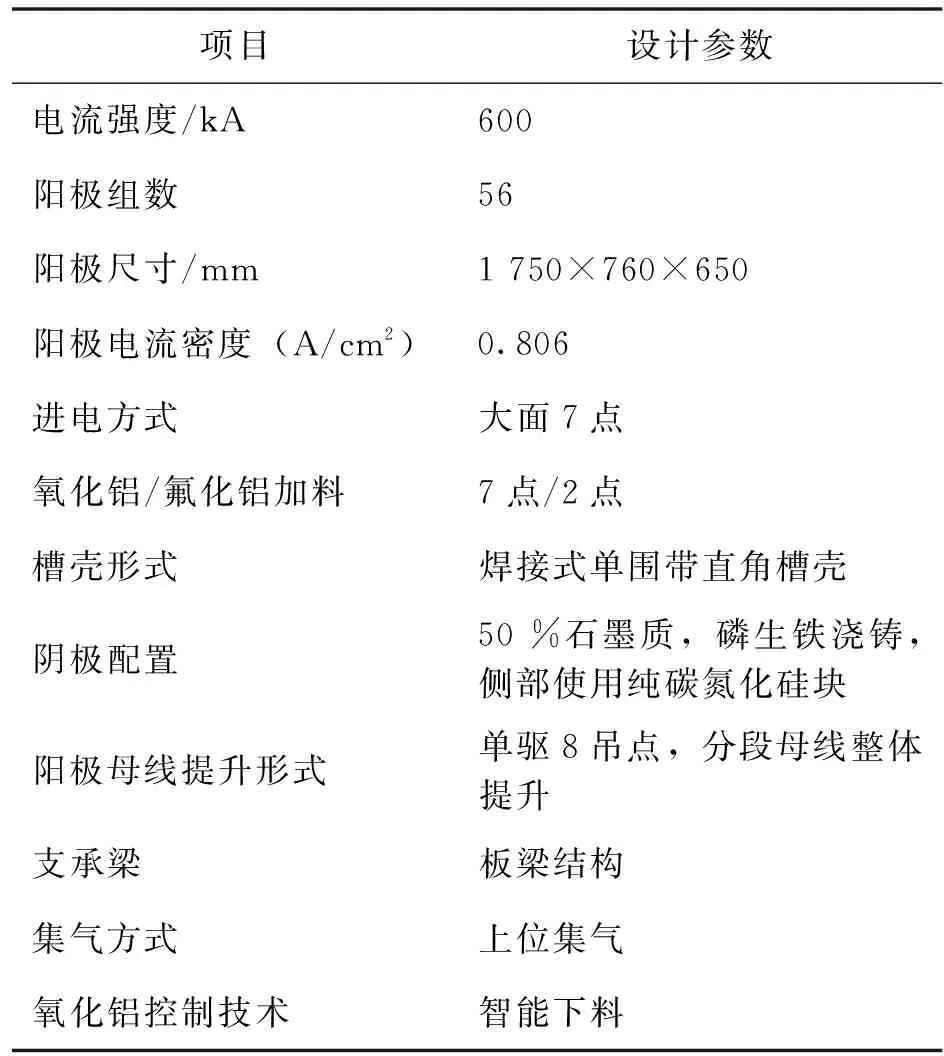

通過以上仿真計算和理論分析,600 kA電解槽槽結構設計方案如表1所示。

表1 600 kA電解槽配置情況

與近年來電解系列采用的500 kA槽型相比,一個年產電解鋁40 萬噸的電解系列采用600 kA槽型后的效果對比如表2所列。

表2 500 kA與600 kA槽型技術特點比較

因此,600 kA槽型具有噸鋁投資省、勞動生產率高的優點,其設計方案先進合理、經濟可行。