FED型凈油機在本鋼4747 m3高爐液壓系統的應用

張守喜,梁科,郭玉偉

(本鋼板材煉鐵廠,遼寧 本溪117000)

本鋼新一號高爐爐容為4747 m3,高爐設計平均利用系數為2.2,年產生鐵335萬t,2008年10月投產,引進了德國Rexroth公司生產的成套液壓比例控制系統。該系統性能先進,液壓元件制造精度高,要求工作介質始終保持清潔。但是,在實際工作過程中,油質受環境及系統產生的各種污染物影響,產生劣化、變質,使液壓元件表面磨損、腐蝕,導致液壓系統發生故障[1],給高爐生產帶來極大影響。針對上述情況,本鋼采用了FED型離心式凈油機對高爐液壓系統油質進行凈化,減少液壓元件磨損,確保液壓系統的正常運行,保證了高爐生產的順行。

1 高爐液壓系統的現狀

本鋼新一號高爐液壓系統包括爐前、爐頂、熱風爐等3個主要系統,油品選用46#抗磨液壓油,各系統油液的更換周期一般為10~12個月,日常濾芯按過濾器前后壓差是否超標組織更換。

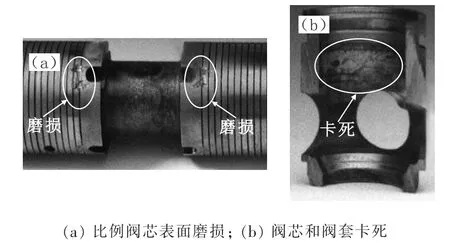

爐前液壓系統為液壓炮、開鐵口機、移蓋機三大設備提供工作動力,系統最高工作壓力為28 MPa。由于長期在高溫、煙塵、腐蝕環境下工作,油污染現象尤為嚴重。據統計,爐前液壓系統平均每月發生3~4起液壓元件磨損、卡死、堵塞的故障,嚴重時一周發生2~3起。比例閥芯表面磨損及閥芯和閥套卡死現象見圖1。導致爐前設備不能正常工作,迫使高爐進行減風、減氧操作,故障嚴重時將造成高爐休風,而每減風、減氧1 h,高爐將損失生鐵產量300 t,由此造成的產量損失每月至少2 000 t以上。爐頂、熱風爐液壓系統也存在類似問題,平均每月發生1~2起液壓故障,制約著高爐的穩產、高產。

圖1 比例閥芯表面磨損及閥芯和閥套卡死現象Fig.1 Wear Surface of Proportional Valve Core and Seizure Phenomena of Valve Core and Valve Sleeve

2 高爐液壓系統油品污染原因

通過觀察發現,每次更換液壓油時,在油箱底部都粘附著一層黑色的沉淀物,分析認為有三個來源:(1)通過油箱呼吸孔和液壓缸活塞桿侵入的煙塵、渣鐵噴濺物;(2)日常補油和維修過程中帶入系統的臟污;(3)液壓元件磨損產生的磨粒和油液氧化、碳化和分解產生的有害化學雜質[2]。這些污染物除了沉積在油箱底部之外,還大量混入油液并隨之在系統中循環,正是造成液壓元件卡死、堵塞等故障的主要原因。

3 FED型離心式凈油機的應用

3.1 工作原理

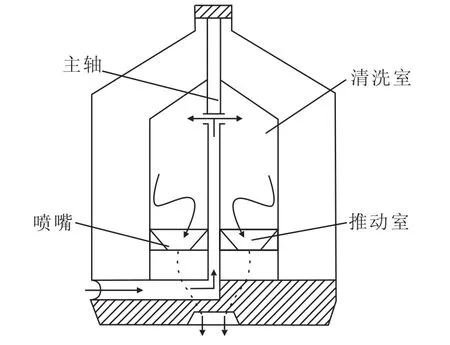

為保證高爐液壓系統的穩定運行,從提高油液清潔度等級入手,采用了菲爾德公司FED型離心式凈油機。該機是利用液壓油與污染物密度不同,在重力場中所受離心力也不同,污染物的離心力較大這一原理。FED型離心機工作原理見圖2。通過供油泵(循環泵)產生7 kg的油壓力提供工作動力,推動主軸轉子以6 000 r/min以上轉速旋轉,并產生2 000倍于重力的離心力。在清洗室內,液壓油受到巨大離心力作用,以密度差使各種污染物與液壓油分離,最終污染物聚集被甩到清洗室內壁的濾紙上。純凈液壓油進入推動室,經過噴嘴流回油箱[3]。除去的污染物顆粒與其直徑大小無關,這些污染物包括:金屬磨、固體顆粒物、油泥、膠質、無機鹽、塑料、硅石等[4],凈化精度為1 μm。采用該機后,能夠凈化油品,延長換油周期,降低零部件磨損,降低設備維護強度與成本,減少非計劃停機,提高了企業的經營效益。

圖2 FED型離心式凈油機工作原理Fig.2 Operating Principle for FED Type Purifier

3.2 對油箱凈化流程

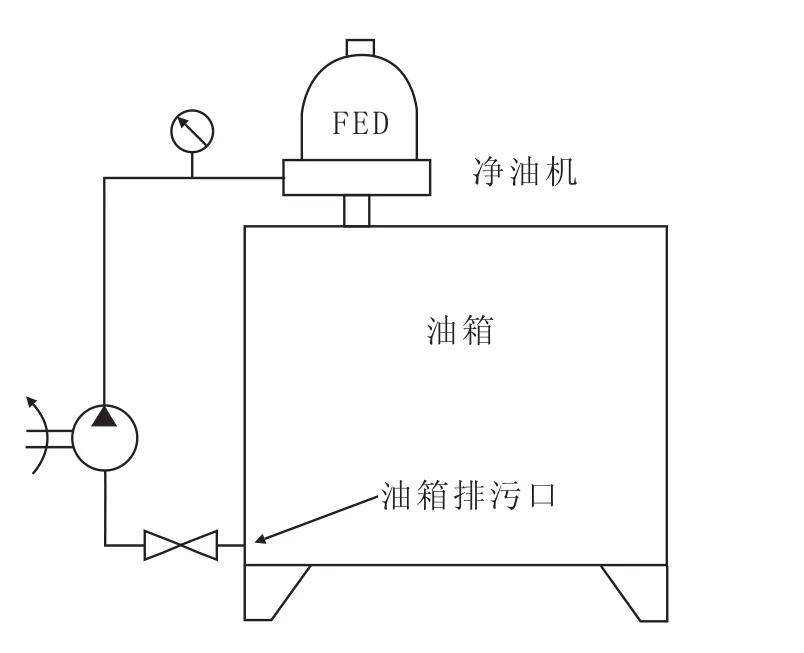

FED型離心式凈油機對高爐液壓站油箱的旁路循環凈化示意圖見圖3。該系統通過油箱排污口從油箱底部吸取油液,經過球閥進入循環泵,循環泵把液壓油打入FED型離心式凈油機中過濾,純凈油液通過油箱頂部流回油箱,完成凈化。油液經過一段時間循環過濾,精度達到要求后停止循環泵,關閉截止閥,更換凈油機濾紙,當油箱需要凈化時,以便再次利用[5]。

圖3 油箱旁路循環凈化示意圖Fig.3 Bypass Circulation Purification Diagram for Oil Tank

3.3 應用效果

3.3.1 液壓系統故障率降低

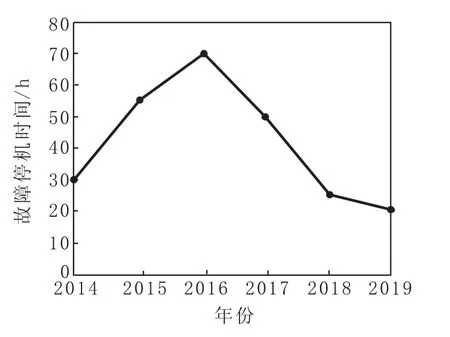

FED型離心式凈油機在本鋼新一號高爐液壓系統投入使用5年。生產實踐表明,該凈油機運行穩定可靠,使用方便,從根本上解決了閥芯磨損及卡閥現象,液壓系統故障率明顯降低,由于液壓系統故障而造成高爐停機的事故明顯下降。2014年至今的液壓系統故障情況見圖4所示。

圖4 液壓系統故障情況Fig.4 Failures of Hydraulic System

由圖4看出,液壓系統故障每年造成停機時間由原來的最高70 h降低到現在的20 h。經計算,每年可節省進口比例閥等備件費用82萬元。

3.3.2 液壓油耗降低

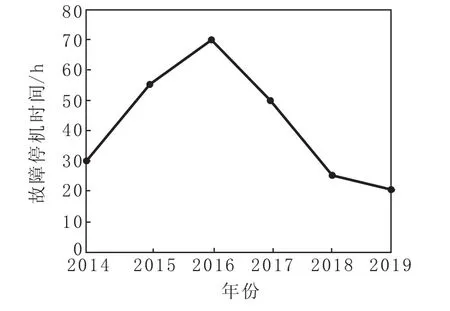

傳統的濾油設備最高只能濾出5 μm以上的雜質,無法清除油液中因乳化、氧化等引起的膠質雜質、皂化物等雜質。FED型離心式凈油機可同時有效去除混雜在油中的氧化物、5 μm以下的雜質、腐蝕性鹽類及因氧化變質而形成的膠質雜質、皂化物等,避免了油液因雜質顆粒的催化作用而引起氧化變質等問題,尤其是膠質,是目前其它技術不能解決的,極大地延長了油液的使用壽命,提高資源利用率。2014年以來的液壓油耗情況見圖5。由圖5可以看出,液壓油耗指數由原來的1.00大約降至現在的0.23。

使用FED型離心式凈油機后,減少了油箱換油次數,兩個4 m3油箱由原來每年換油一次延長至每3年換一次。每年節省46#液壓油100桶,價值32萬元。

圖5 液壓油耗情況Fig.5 Oil Consumption of Hydraulic System

4 結語

本鋼針對新一號高爐液壓系統油質受環境及系統產生的各種污染物影響,導致液壓系統故障率高,液壓油消耗大等問題,采用了FED型離心式凈油機。使用后,減輕了液壓系統中的油質污染,液壓油耗指數由原來1.0降至0.2,液壓系統故障每年造成停機時間由原來最高70 h降低到現在20 h,不僅保證了高爐的穩定生產,而且每年節省液壓油和進口比例閥備件費用共114萬元。