幾何結構對快堆控制棒組件管腳流動特性的影響

秦亥琦,陸道綱,劉少華,王 雨,唐甲璇,鐘達文,*

(1.華北電力大學 核科學與工程學院,北京 102206;2.非能動核能安全技術北京市重點實驗室,北京 102206)

鈉冷快堆作為第4代核能系統之一,可有效解決鈾資源短缺與核廢料處理兩大難題,我國于2007年正式加入第4代核能系統國際論壇(GIF),加快推進各項快堆技術研發與應用[1-3],有關快堆堆芯設計、熱工流體力學亦成為了國內外研究的前沿課題。

控制棒組件是快堆堆芯的重要組成部分,也是控制快堆運行與維持安全的主要部件,按照其具體功能的不同,可分為調節棒、補償棒與應急保護棒三大類[4],通過對反應性的有效調節共同維護核安全。為防止控制棒的中子吸收體與包殼材料在中子輻照下過度發熱和放射性氣體逸出,必須對控制棒進行有效、連續的冷卻,保證控制棒溫度始終在設計溫度以下,確保棒包殼的完整性,避免控制棒發生扭曲、卡死或損壞[5]。控制棒的冷卻通過管腳對堆芯流量的合理分流加以實現,管腳位于控制棒組件底端,冷卻劑通過管腳側面開孔進入組件內部,沿控制棒導管流經控制棒束,故管腳結構可直接影響控制棒組件的流體力學行為,進而影響快堆的安全性。結合水力實驗與計算流體動力學(CFD)方法研究幾何結構對快堆控制棒組件板式節流件管腳流動特性的影響具有重要的工程意義。

國內外研究人員針對快堆控制棒組件進行了許多有益研究。宋青、孫磊等[6-7]在豎井多點激勵地震臺上開展了中國實驗快堆(CEFR)控制棒驅動機構及驅動線的抗震鑒定;楊長江等[8]針對中國先進研究堆,利用CFD方法研究了控制棒組件三維流場分布,獲得了控制棒組件的阻力特性;陳儀煜等[9]利用蒙特卡羅程序對凈堆臨界與運行轉載冷態下的安全棒與補償棒的單棒價值、棒束價值進行了理論計算與實驗測量;才春博等[10]采用理論與程序計算相結合的方法計算了CEFR控制棒驅動機構導管內的氦產量;Yoon等[11]針對地震與冷卻劑喪失事故,提出了一種新的有限元方法用于研究控制棒組件的下落過程。

國內外有關控制棒組件的相關研究多集中于其安全特性、結構抗震,而管腳流動特性較為缺乏。本文結合水力實驗與數值模擬,研究節流板厚度與連桿直徑對快堆控制棒組件板式節流件管腳流動特性的影響,對板式節流件進行優化并提出替代方案,供相關實驗與工程參考。

1 快堆控制棒組件管腳

根據文獻[4],快堆控制棒組件主要由管腳、控制棒束、外套筒及操作頭組成,結構示于圖1,圖1中箭頭表示組件內部冷卻劑的流動方向。

圖1 控制棒組件結構示意圖Fig.1 Structure schematic of control assembly

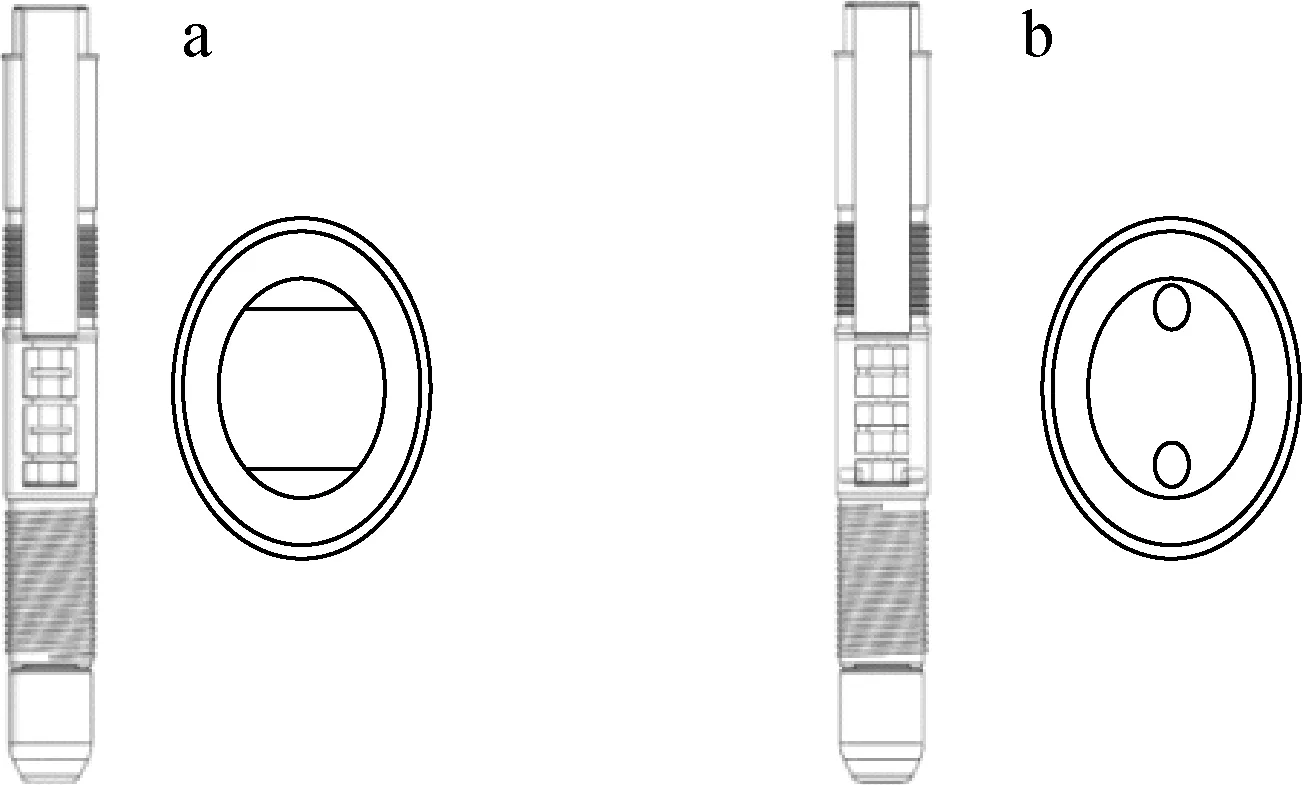

管腳位于控制棒組件底端,事故工況下控制棒組件插入堆芯,管腳插入小柵板聯箱,兼具冷卻劑入口與支撐組件的功能。根據設計需求,控制棒組件管腳需在較小的額定流量下達到較大壓降,而控制棒組件棒束段阻力極小,壓降幾乎全部集中于管腳段。工程中多采用管腳內置板式節流件的方案用以增大局部壓降,可有效避免管腳側面開孔處流速超過設計限值,此外僅需修改管腳接頭節流板寬度即可實現對管腳流動特性的調整,避免重復加工整根管腳,有利于降低實驗成本。實驗中板式節流件管腳調節效率較低,微小的寬度修改也存在一定障礙,加工精度無法保證,本文設計了孔板節流件管腳的替代方案。圖2示出控制棒組件板式節流件與孔板節流件管腳結構示意圖。

控制棒組件管腳由豎直管身與管腳接頭兩部分組成,二者之間通過螺紋連接;在豎直管身中下部沿周向均勻布置3個開孔;管腳接頭共加裝5塊厚度相同的節流板;板式節流件兩側對稱切除等高度半月形,橫截面呈拱形,沿流動方向上等間距交叉垂直排列;孔板節流件兩側對稱切除等直徑的節流孔,其他結構與板式節流件完全相同;冷卻劑先由開孔進入管腳內部,再依次經過節流板與管腳內壁間的狹小間隙或沿節流孔向上流動。

剖面及俯視圖:a——板式節流件;b——孔板節流件圖2 控制棒組件管腳結構示意圖Fig.2 Structure schematic of entry-tube of control assembly

2 水力特性實驗

2.1 實驗參數

采用去離子水代替鈉開展熱態實驗,研究板式節流件管腳的流動特性。根據快堆設計需求,液鈉質量流量為1.2 kg/s時,管腳壓降需達到300 kPa。鈉物性參數[12-13]如下:密度ρ=945.3-0.224 7t2,動力黏度η=0.123 5×10-4ρ1/3e0.697ρ/(t+273.15),其中t為溫度。

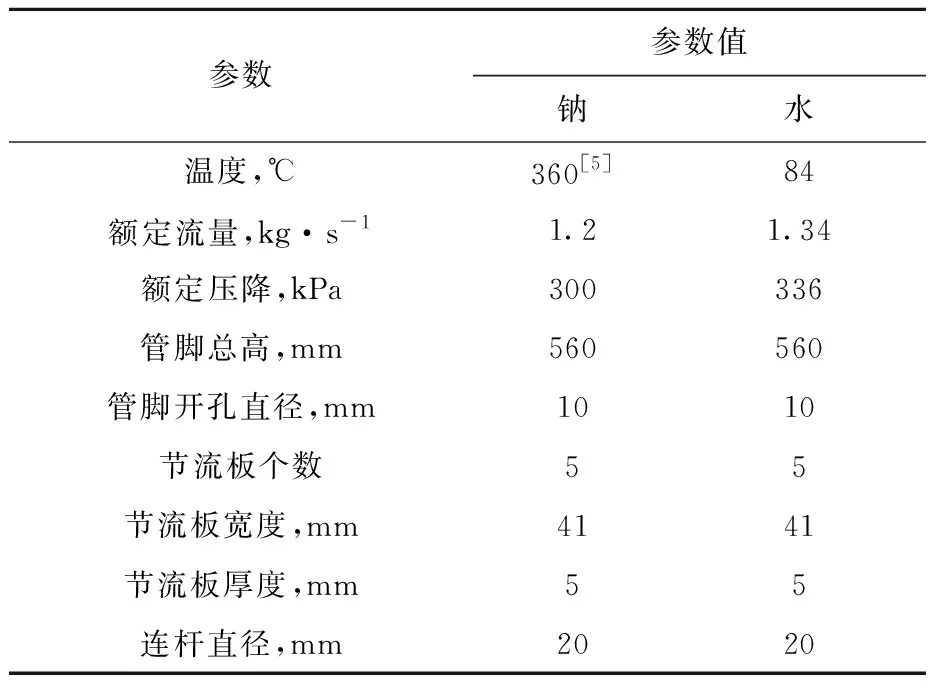

基于全比例尺幾何相似分析運動與動力相似,保證鈉工質與水工質的雷諾數(Re)與歐拉數(Eu)相等[14],由量綱分析確定實驗基本參數,列于表1。

表1 水力特性實驗基本參數Table 1 Basic parameter of hydraulic experiment

2.2 實驗臺架簡介

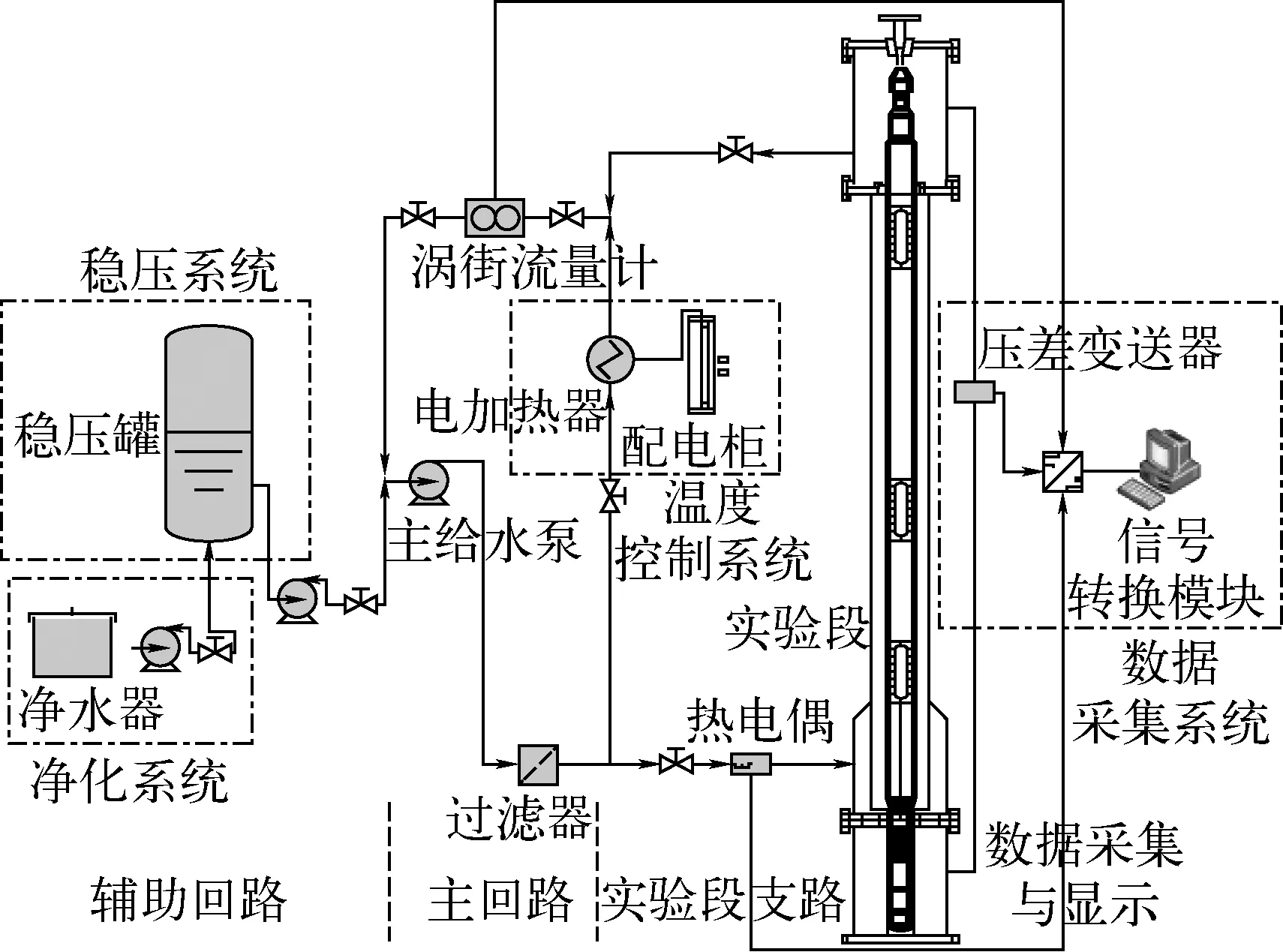

依托非能動核能安全技術北京市重點實驗室所屬大型快堆水力實驗臺架開展相關實驗工作,實驗臺架示意圖[15]如圖3所示。

黑色連接線為主回路流程,藍色連接線為實驗段支路流程,綠色連接線為數據采集線路流程圖3 實驗臺架示意圖Fig.3 Schematic of experiment system

實驗臺架由凈化系統、穩壓系統、主回路、實驗段、溫度控制系統及數據采集系統組成。自來水經凈化系統過濾得到去離子水,滿足實驗對工質純度的要求;去離子水存儲在穩壓罐中,實驗前經循環泵打入實驗回路直至其完成充滿;啟動主給水泵驅動去離子水在主回路與實驗段中穩定流動,并開啟電加熱器將水加熱至84 ℃;全尺寸控制棒組件模擬件置于不銹鋼實驗段中,通過頂部絲扣壓緊,去離子水自下而上流過模擬件,實驗段各處均包覆保溫層以減少熱量散失;調節主給水泵頻率與電動閥開度實現工況切換;實時測量并自動采集去離子水體積流量、模擬件壓降與實驗段溫度。

2.3 數據處理與不確定度

在額定流量的20%~120%范圍內,每間隔10%設置1組工況,每秒采集1次數據,實驗中每組工況保持3~4 min,重復3次。所采集數據的算術平均值視為該組工況下流量與壓降的測量值,根據設計需求,棒束段壓降極小,可忽略,故近似認為測量壓降即為管腳壓降。基于相似性轉換將水工質數據轉換為鈉工質數據。利用最小二乘法對上述實驗數據擬合得到流動特性曲線及其經驗表達式,代入額定流量計算得到對應的實驗壓降,當該壓降相對于額定壓降相對誤差在±3%以內時,認為管腳結構滿足設計需求。

不確定度來源主要包括數據處理方法與儀器誤差。壓差變送器與渦街流量計測量精度分別為0.1%與1%。考慮忽略棒束壓降引起的誤差,管腳壓降與流量相對不確定度均不超過3%。

3 數值模擬

3.1 網格劃分

采用網格一體化設置,自動生成四面體非結構網格,網格質量高于0.3,滿足計算精度要求[16]。近壁面設置5層邊界層,不考慮浮力影響,管腳由不銹鋼制成,不考慮內外壁面粗糙度的影響[17]。以替代方案中孔板節流件管腳網格為例,局部網格分布示于圖4。

圖4 局部網格分布Fig.4 Local mesh distribution

額定工況(鈉工質質量流量為1.2 kg/s)下Re遠超10 000,管腳內鈉工質流動屬于不可壓縮黏性流體的高Re旺盛湍流,選用標準k-ε湍流模型配合scalable壁面函數[18]。

3.2 控制方程

標準k-ε湍流模型用于模擬管腳內部的湍流流動,利用商業CFD軟件CFX求解三維非穩態Navier-Stokes方程,控制方程通式如下[19-20]。

質量守恒方程:

(1)

動量守恒方程:

(2)

能量守恒方程:

(3)

Gk+Gb-ρε-YM+Sk

(4)

式中:k為湍流動能;t為時間;x為x方向坐標位置;u為x方向分速度;μ為分子黏度;μt為渦黏度;Gk為由平均速度梯度產生的湍流動能;Gb為浮力產生的湍流動能;ε為湍流耗散率;σk為對應于湍流動能k的湍流普朗特數;YM為可壓縮湍流中由于過度擴散產生的波動;Sk為自定義源項。

湍流耗散率方程:

(5)

式中:σε為對應于湍流耗散率ε的湍流普朗特數;C1、C2為經驗常數,根據文獻[20],通常分別取為1.44與1.92;S為擴散產生項。

3.3 邊界條件

入口為質量流量入口,鈉工質質量流量為1.2 kg/s;入口湍流強度(TI)為中等5%;出口設置為平均靜壓出口;由于管腳自身無熱源,整個流體域為絕熱、恒溫(360 ℃);內、外壁面均為無滑移光滑壁面。

網格無關性分析顯示,當網格數量超過450萬時,計算結果趨于穩定,繼續增加網格規模已無法改善計算精度,綜合考慮收斂速度與計算精度,本文選擇570萬網格系統作為工作網格。

4 結果與討論

4.1 數值模擬的驗證

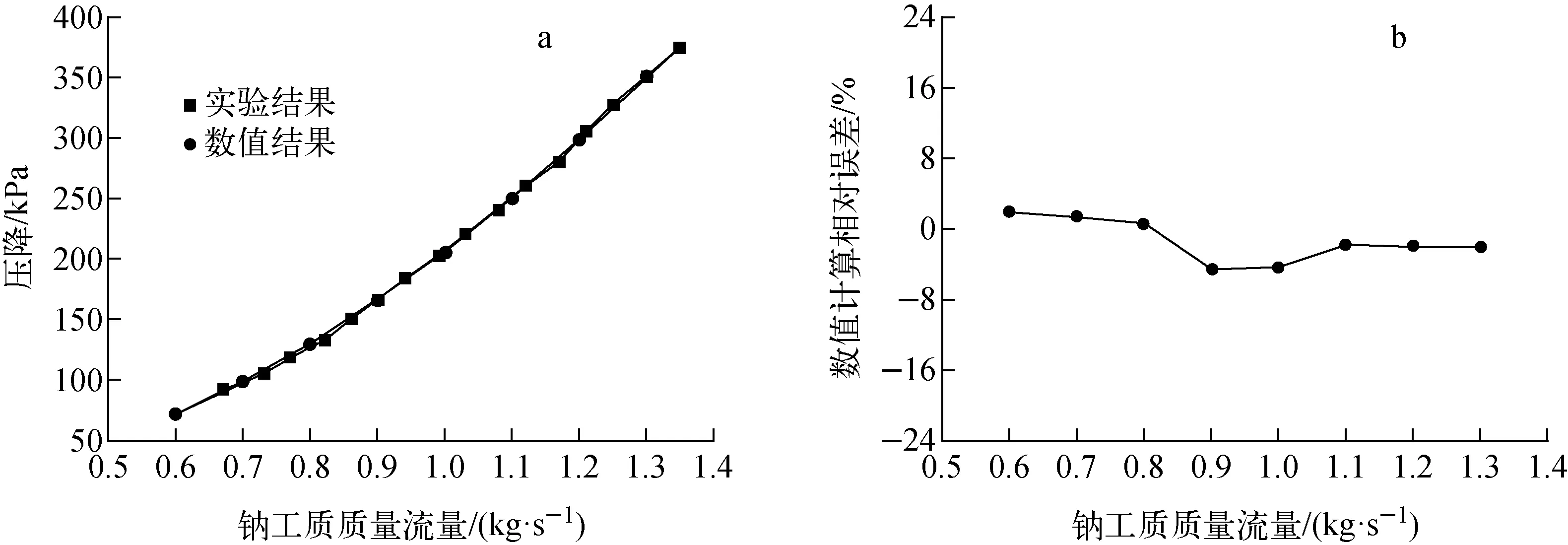

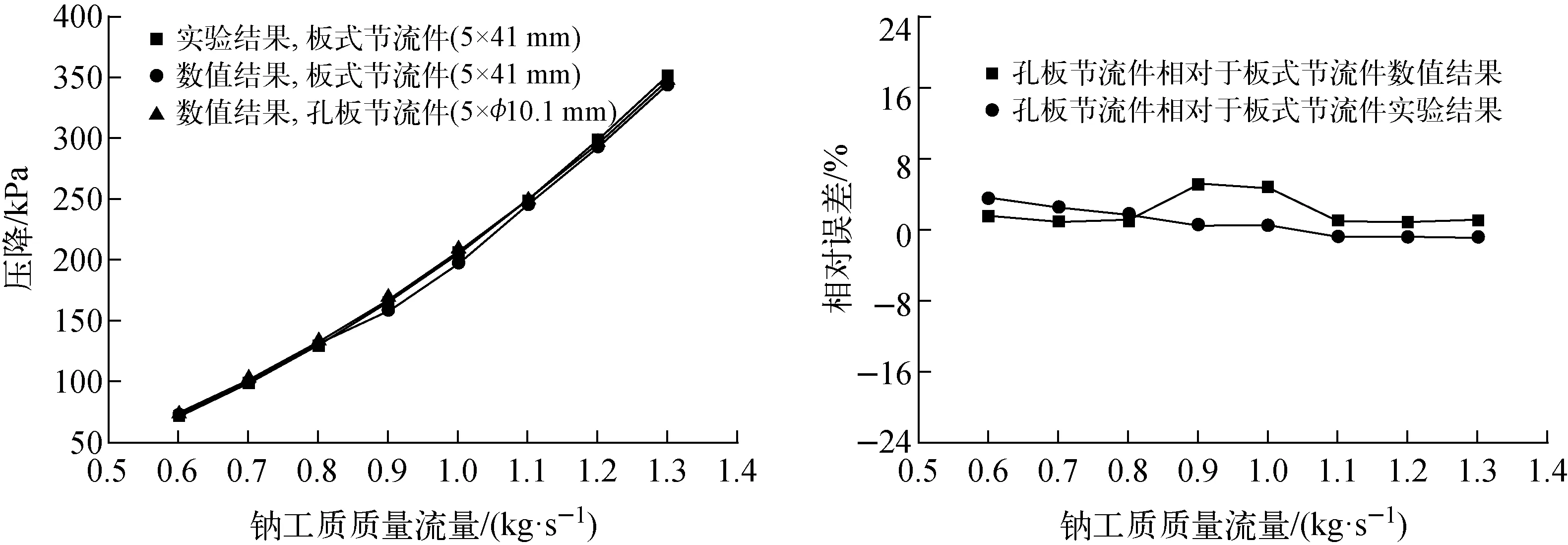

實驗與數值模擬所獲得控制棒組件板式節流件管腳流動特性如圖5所示,以實驗結果為基準評估數值結果的相對誤差。由圖5a可見:水力實驗與數值模擬獲得的流動特性曲線幾乎一致;額定工況(1.2 kg/s)下的實驗壓降為299.12 kPa,相對于額定壓降(300 kPa)的相對誤差為-0.29%。由圖5b可見:各工況點數值結果相對于實驗結果的相對誤差在±4%以內,吻合良好;額定工況下數值模擬計算壓降為293.78 kPa,相對于額定壓降的相對誤差為-2.07%,與實驗壓降的相對誤差為-1.79%。由此證明控制棒組件管腳內置板式節流件的優化方案可行,可在滿足流速限制的條件下大幅提高管腳節流能力。

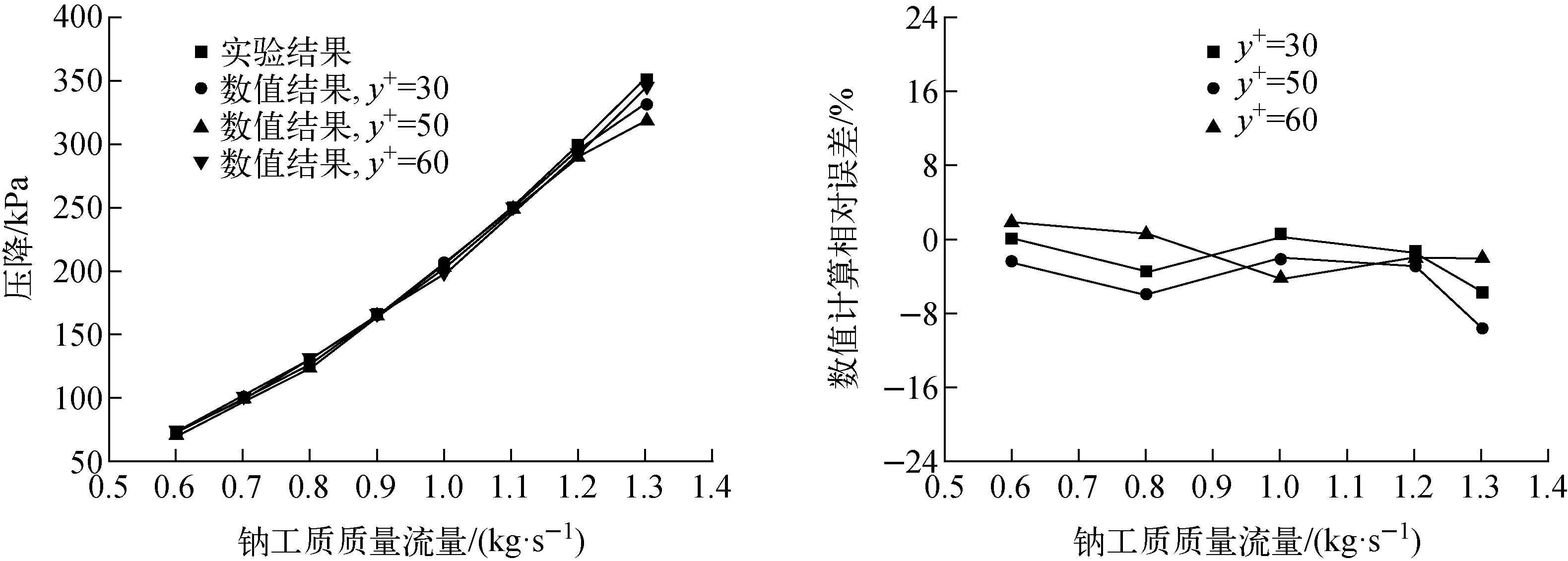

調整近壁面y+及入口湍流強度,通過對比數值結果與實驗結果,評估數值模擬的可靠性,對比結果分別示于圖6、7。由圖6可見,近壁面y+對數值模擬具有顯著影響,但一味加密邊界層、降低y+并不一定會提高計算精度。本文應用場景下,y+為60的計算網格具有最高的計算精度。由圖7可見,入口湍流強度對于數值模擬的影響較小。總體而言,在低流量工況下,低湍流強度(1%)精度較高;反之高流量工況下,設置高湍流強度(10%)較為合理。工程應用中,CFX默認的中等湍流強度(5%)完全滿足精度要求。對于精度要求較高的研究場景,可采用高湍流強度(10%)以補償入口效應的影響。

圖5 控制棒組件板式節流件管腳流動特性Fig.5 Flow characteristic in plate-throttle entry-tube of control assembly

圖6 y+對數值計算的影響Fig.6 Effect of y+ on numerical simulation

圖7 湍流強度對數值計算的影響Fig.7 Effect of turbulence intensity on numerical simulation

4.2 節流板厚度對管腳流動特性的影響

控制棒組件板式節流件管腳尚無統一的設計標準,節流板厚度的選擇存在一定盲目性。引入無量綱厚徑比Ha(Ha=h/d,h為節流板厚度,d為管腳開孔直徑)用以衡量節流板相對厚度,該值越大表明節流板越厚。增大節流板厚度導致管腳接頭整體長度延長,高流量下有害振動加劇;若節流板厚度過薄,影響管腳接頭結構強度,帶來安全風險。結合工程實際,本研究中節流板厚度不超過開孔直徑且不低于2 mm,即0.2≤Ha≤1.0。

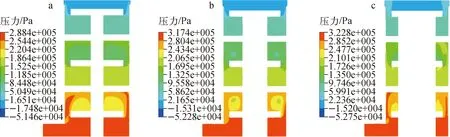

不同節流板厚度管腳對應鈉工質流動特性曲線示于圖8,管腳局部速度、壓力云圖示于圖9、10。由圖8可見,不同節流板厚度的管腳具有相似的流動特性,其中Ha=0.2的管腳節流能力最強,可在相同流量下實現更大的壓降。由圖9可見,管腳內部速度場均呈對稱狀分布,第1塊節流板與管腳內壁間隙處出現高速區,沿流動方向,流速逐漸衰減,在第2、3塊節流板之間出現對稱狀低速核心,Ha=1.0的管腳內部速度場分布最為均勻,低速區面積最小。由圖10可見,Ha=0.2的管腳內部壓力場對稱性最好,可避免由壓力分布不均導致的應力集中,但其流域內最大流速遠高于其他管腳,有可能導致振動加劇。綜合而言,減小節流板厚度有利于提高管腳節流能力,但不利于限制流速。

圖8 流動特性曲線Fig.8 Curve of flow characteristic

a——Ha=0.2;b——Ha=0.5;c——Ha=0.8;d——Ha=1.0圖9 不同節流板厚度管腳局部速度云圖Fig.9 Local flow velocity contour of plate-throttle entry-tube with different thicknesses

a——Ha=0.2;b——Ha=0.5;c——Ha=0.8;d——Ha=1.0圖10 不同節流板厚度管腳局部壓力云圖Fig.10 Local pressure contour of plate-throttle entry-tube with different thicknesses

4.3 連桿直徑對管腳流動特性的影響

保持節流板厚度為5 mm,其他幾何結構不變,改變連桿直徑亦可改變管腳內部流動空間。額定工況下鈉工質數值計算結果列于表2,管腳局部速度、壓力云圖示于圖11、12。

表2 不同連桿直徑管腳數值計算結果Table 2 Numerical result of plate-throttle entry-tube with connecting rod in different diameters

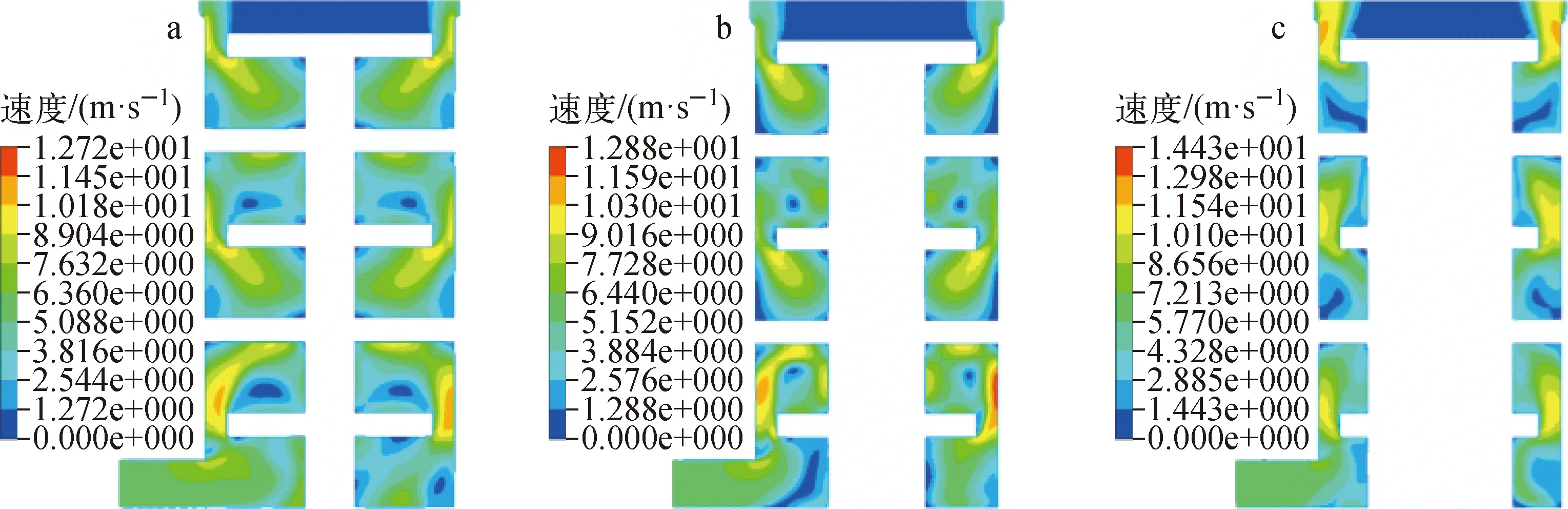

連桿直徑:a——10 mm;b——20 mm;c——30 mm圖11 不同連桿直徑管腳局部速度云圖Fig.11 Local flow velocity contour of plate-throttle entry-tube with connecting rod in different diameters

連桿直徑:a——10 mm;b——20 mm;c——30 mm圖12 不同連桿直徑管腳局部壓力云圖Fig.12 Local pressure contour of plate-throttle entry-tube with connecting rod in different diameters

由表2可見,增大連桿直徑使得流動面積縮小,進而導致管腳壓降升高,但相較于節流板厚度,連桿直徑對于管腳流動特性的影響較為有限。由圖11可見:連桿直徑為10 mm的管腳內速度場分布最為均勻,高速區出現在第1塊節流板與管腳內壁間隙處,整體呈對稱狀分布;連桿直徑為30 mm的管腳內速度場分布十分紊亂,出現較大的速度震蕩。由圖12可見,管腳內壓力場分布均呈對稱狀,連桿直徑為30 mm的管腳內壓力梯度較大,可能出現應力集中。

節流板厚度與連桿直徑均通過改變流道形狀與流通面積進而影響管腳流動特性,減小節流板厚度、增加連桿直徑均可提高管腳節流能力。綜合考慮節流能力與流速限制,上述結構參數存在一個最優值,Ha=0.5且連桿直徑為20 mm的板式節流件管腳具有較強的節流能力,且有利于流速限制以避免振動加劇,該幾何尺寸可為其他管腳的初步設計提供有益參考。在需要降低管腳壓降的場景下,推薦優先使用調整節流板厚度的方法,增加連桿直徑需慎重選擇。

4.4 結構強度評定

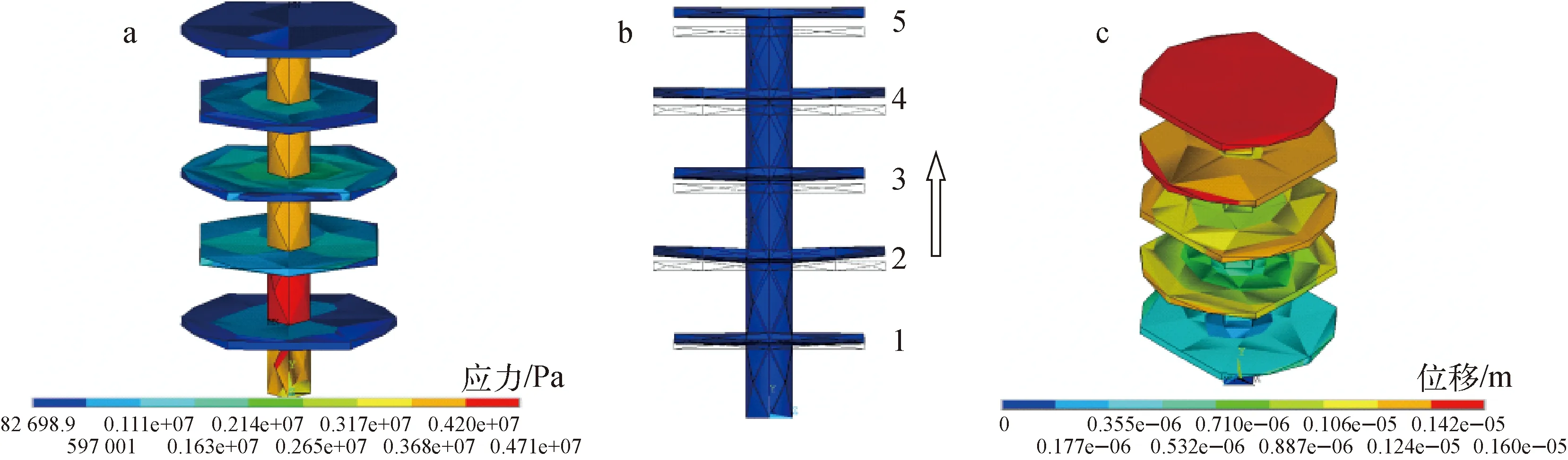

節流板厚度與連桿直徑的改變會對管腳結構強度產生影響,出于保守考慮,采用流體-結構耦合數值模擬方法對節流板厚度為2 mm、連桿直徑為10 mm的極限設計結構進行強度評定。首先利用CFX得到該型管腳的壓力分布等流動參數,之后將壓力作為APDL軟件輸入條件進行靜力學分析。由于快堆控制棒組件屬于核一級設備,按照第三強度理論評定其結構強度。連桿底部與管腳接頭為全位移約束,考慮重力影響,向各結構面施加對應內壓,位移及應力分布示于圖13。

由圖13a可見,應力主要集中于第1、2塊節流板之間的連桿處,最大應力為4.71×106Pa,而各節流板處應力相對較小。由圖13b、c可見,5塊節流板均出現明顯位移形變,由于位移累積,沿流動方向最遠的5號節流板位移最大(1.6×10-6m)。據此,最大應力遠小于不銹鋼許用應力,最大位移形變僅為10-6量級,由此認為節流板厚度及連桿直徑的改變對于管腳結構強度的影響較為有限,本文提出的通過改變節流板厚度及連桿直徑以調節管腳流動特性的設計思路保守、可行。

4.5 孔板節流件替代研究

實驗及工程中,板式節流件寬度的微小調整在加工精度方面存在一定困難,且由于兩側切除面積相對較大,不利于管腳流動特性的精確調節。將節流板形狀由目前的拱形改為圓形的節流孔,研究其替代效果。控制棒組件孔板節流件管腳流動特性示于圖14。

a——應力分布;b——位移形變;c——位移云圖圖13 管腳結構強度評定Fig.13 Stress-intensity assessment of entry-tube

圖14 控制棒組件孔板節流件管腳流動特性Fig.14 Flow characteristic in square-groove entry-tube of control assembly

由圖14可見:兩類管腳數值模擬結果基本吻合,最大相對誤差為5.29%;孔板節流件管腳數值結果與板式節流件管腳實驗結果吻合良好,額定工況下相對誤差為-0.49%,兩類管腳的流動特性基本一致。由此說明控制棒組件管腳內置孔板節流件的優化方案可行,可起到替代原有板式節流件的預期目標。為進一步研究管腳內部的流場分布,針對兩類滿足設計需求的管腳結構分別獲得5塊節流板出口處速度、壓力云圖,示于圖15、16。

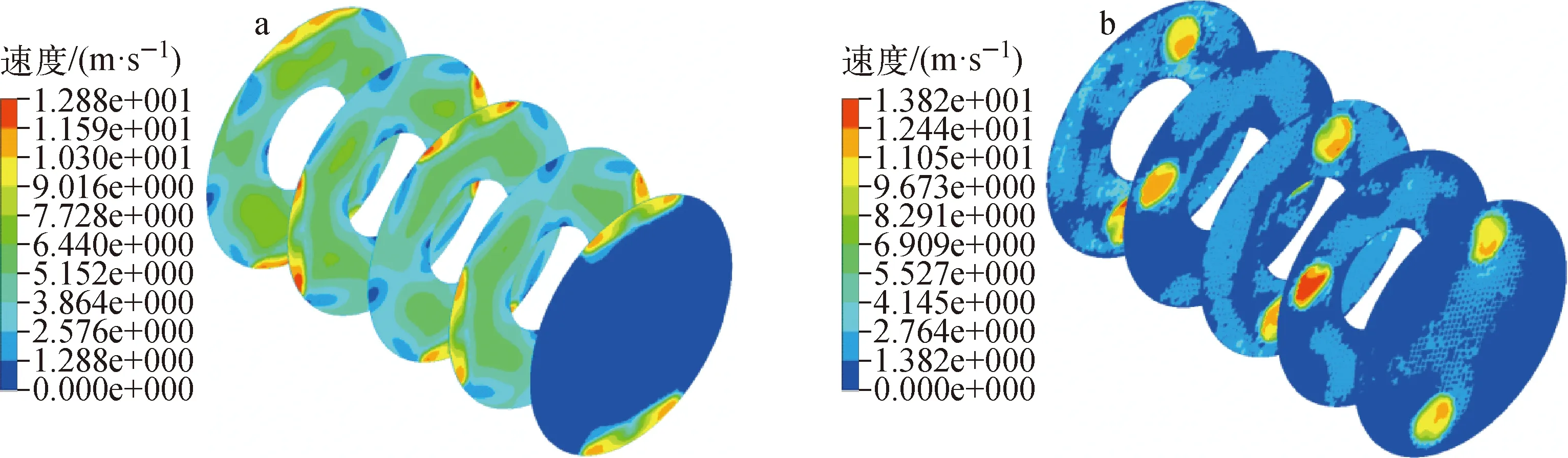

a——板式節流件,板寬41 mm;b——孔板節流件,φ10.1 mm圖15 各節流板出口局部速度云圖Fig.15 Local flow velocity contour in throttle outlet of different entry-tubes

a——板式節流件,板寬41 mm;b——孔板節流件,φ10.1 mm圖16 各節流板出口局部壓力云圖Fig.16 Local pressure contour in throttle outlet of different entry-tubes

由圖15可見:兩類管腳的速度場均呈周期性交替分布;板式節流件管腳流速分布更為均勻,高速區面積較大且集中分布于半月形間隙中;孔板節流件高速區面積有限,集中于孔板中。由圖16可見,兩類管腳壓力場均呈對稱狀分布且基本相同,沿流動方向壓力逐漸衰減。兩類管腳內部速度、壓力分布較為接近,孔板節流件可有效替代板式節流件,以提高管腳流動特性的調節效率。

5 結論

1) 實驗證明內置板式節流件的控制棒組件管腳設計方案具有較好的工程可行性,數值結果與實驗結果吻合良好,本文數值模擬可靠、準確。經評估,y+為60的計算網格與5%入口湍流強度具有較優的計算精度。

2) 節流板厚度與連桿直徑對于管腳流動特性有顯著影響,減小節流板厚度、增加連桿直徑均可提高管腳節流能力。考慮流速限制,控制棒組件管腳結構參數存在最優值,Ha=0.5且連桿直徑為20 mm的板式節流件管腳兼具較強的節流能力與流速限制性能。節流板厚度及連桿直徑的改變對于管腳結構強度的影響較為有限,極限設計結構下最大位移、最大應力均滿足設計需求,改變節流板厚度及連桿直徑以調節管腳流動特性的設計思路保守、可行。

3) 針對板式節流件管腳在實驗中存在的缺陷,提出了孔板節流件替代方案,經驗證,兩類管腳內部速度、壓力分布較為接近,孔板節流件具有更高的調節效率,可有效替代板式節流件。