枸杞面醬發酵工藝的研究

許丹妮,許良玲,陸翠,廖承譜

(1.廣西民族師范學院化學與化工學院,廣西崇左532200;2.廣西高校桂西南特色植物資源化學重點實驗室培育基地,廣西崇左 532200;3.崇左市食品藥品檢驗所,廣西崇左532200)

枸杞是茄科、枸杞屬植物,是我國一種珍貴的藥食同源植物[1-2]。枸杞富含人體所需的18種氨基酸和32種微量元素,且其中獨特的枸杞多糖、甜菜堿等生物活性物質具有抗氧化、降血糖、促進造血功能、抗脂肪肝、抗腫瘤、延緩衰老等作用[3-5]。枸杞含有豐富的色素類物質,其主要成分為脂溶性類胡蘿卜素類化合物,如游離類胡蘿卜素、類胡蘿卜素脂肪酸酯[6-8]。以枸杞為原料的食品,營養價值高,具有廣闊的應用前景。

面醬又稱甜醬或甜面醬,是一種別具風味的傳統特色發酵制品,可直接食用,也可作為調味品使用,深受人們喜愛[9]。目前,傳統面醬產品種類單一,特色產品的開發較少[10-12]。在面醬發酵過程中,諸多因素會對面醬中氨基酸態氮含量造成影響,比如原料的配比、發酵劑接種量、發酵溫度和發酵時間等均會影響面醬中氨基酸態氮含量,從而影響產品的品質[13]。

本研究以枸杞與面粉為原料共同發酵,在單因素試驗的基礎上,以面醬中氨基酸態氮的含量為響應值進行響應面試驗,得到枸杞面醬制備的最優工藝,為制備特色面醬提供新的參考。

1 材料與方法

1.1 材料與試劑

枸杞:福建省安溪縣昱霖茶葉有限公司,試驗前干燥、粉碎,過80目篩備用;面粉:五得利面粉集團有限公司;米曲霉(滬釀3.042):濟寧玉園生物科技有限公司。

甲醛、氫氧化鈉(分析純):國藥集團化學試劑有限公司。

1.2 儀器與設備

BKQ-B100II型高壓蒸汽滅菌鍋:濟南博鑫生物技術有限公司;FW200型多功能粉碎機:常州金壇友聯儀器研究所;FD-1B-50型真空冷凍干燥機:北京博醫康儀器有限公司;MJX-280HM型霉菌培養箱:寧波萊福科技有限公司;YP20002電子天平:上海光正醫療儀器有限公司;PHS-2F型pH計:上海精科電子有限公司。

1.3 試驗方法

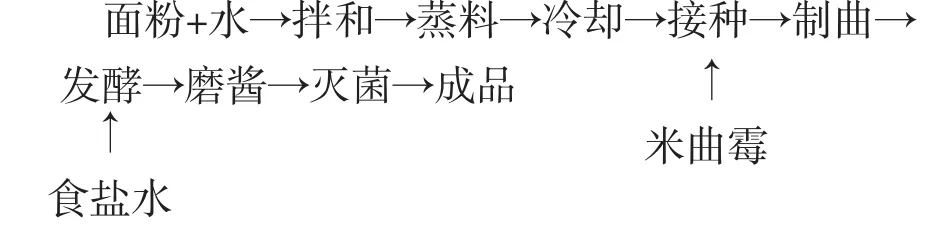

1.3.1 工藝流程

1.3.2 操作要點

面醬的制備參考文獻[14-17]并作修改。

1)面料拌和:將500 g面粉和160 g水充分拌和,試驗組用枸杞替代部分面粉,使其成為蠶豆大小的面團。

2)蒸料:將和好的面料置于高壓滅菌鍋121℃蒸煮10 min,蒸好后攤開冷卻至35℃。

3)接種:將米曲霉菌粉接種在面料表面,混合均勻。

4)制曲:控制曲料溫度在32℃~35℃,相對濕度>80%,制曲 10 h~13 h第一次翻曲;制曲 18 h~20 h后進行第二次翻曲,使曲料溫度維持在30℃~32℃,保持該溫度至制曲結束。

5)發酵:向制曲完成的曲料中,按曲料與食鹽水1∶1的質量比加入溶度為14°Bé的食鹽水,于50℃條件下發酵20 d。

6)磨醬:將發酵好的枸杞面醬,用膠體磨磨細,過磨5次。

7)滅菌:將磨細的枸杞面醬在80℃下殺菌10 min,冷卻后即為成品。

1.3.3 理化指標檢測

采用國標GB 5009.235-2016《食品安全國家標準食品中氨基酸態氮的測定》中的甲醛值法測定氨基酸態氮含量[18]。

1.3.4 單因素試驗

1)分別以枸杞添加量為0%、3%、6%、9%、12%,發酵劑接種量為0.3%,發酵溫度為50℃,發酵20 d,考察枸杞添加量對產品氨基酸態氮含量的影響。

2)分別以發酵劑接種量為0.05%、0.1%、0.2%、0.3%、0.4%,枸杞添加量為9%,發酵溫度為50℃,發酵20 d,考察發酵劑接種量對產品氨基酸態氮含量的影響。

3)分別以發酵溫度為 35、40、45、50、55 ℃,枸杞添加量為9%,發酵劑接種量為0.3%,發酵20 d,考察發酵溫度對產品氨基酸態氮含量的影響。

4)分別以發酵時間為 5、10、15、20、25 d,枸杞添加量為9%,發酵劑接種量為0.3%,發酵溫度50℃,考察發酵時間對產品氨基酸態氮含量的影響。

1.3.5 工藝優化

在單因素試驗的基礎上,根據Box-Behnken設計原理[19],選取枸杞添加量(A)、發酵劑接種量(B)、發酵溫度(C)和發酵時間(D)4個因素為自變量,以枸杞面醬的氨基酸態氮含量(Y)為響應值,采用響應面分析法對枸杞面醬的制備工藝進行優化,并對響應面法得到的最佳工藝進行驗證。

1.4 數據處理

采用Design Expert 8.0.5b軟件對響應面試驗數據進行分析。

2 結果與分析

2.1 單因素試驗結果

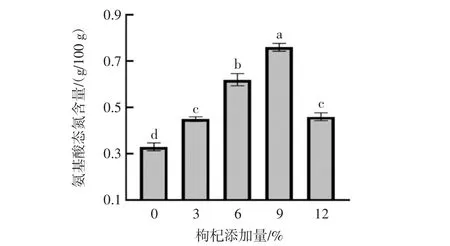

2.1.1 枸杞添加量的影響

枸杞中除了含有多糖、脂肪及微量元素外,還含有豐富的蛋白質和氨基酸。面醬制曲中加入枸杞不僅可以改善面醬的品質,還可以增加面醬的種類及營養價值。枸杞添加量對枸杞面醬中氨基酸態氮含量的影響見圖1。

圖1 枸杞添加量對枸杞面醬中氨基酸態氮含量的影響Fig.1 Effects of additive amount of wolfberry on the content of amino nitrogen in wolfberry flour paste

如圖1所示,在枸杞添加量為9%時,面醬中氨基酸態氮的含量最高,可達0.76 g/100 g,與不添加枸杞組相比增加了1.3倍。但當枸杞添加量12%時,面醬中氨基酸態氮的含量只比不添加枸杞組提高了39%。由此可知,枸杞添加量過大會抑制微生物的生長代謝,影響蛋白酶、脂肪酶、纖維素酶等各種酶的分泌,造成面醬的氨基酸態氮含量降低。故選定枸杞添加量為6%、9%和12%進行響應面優化試驗。

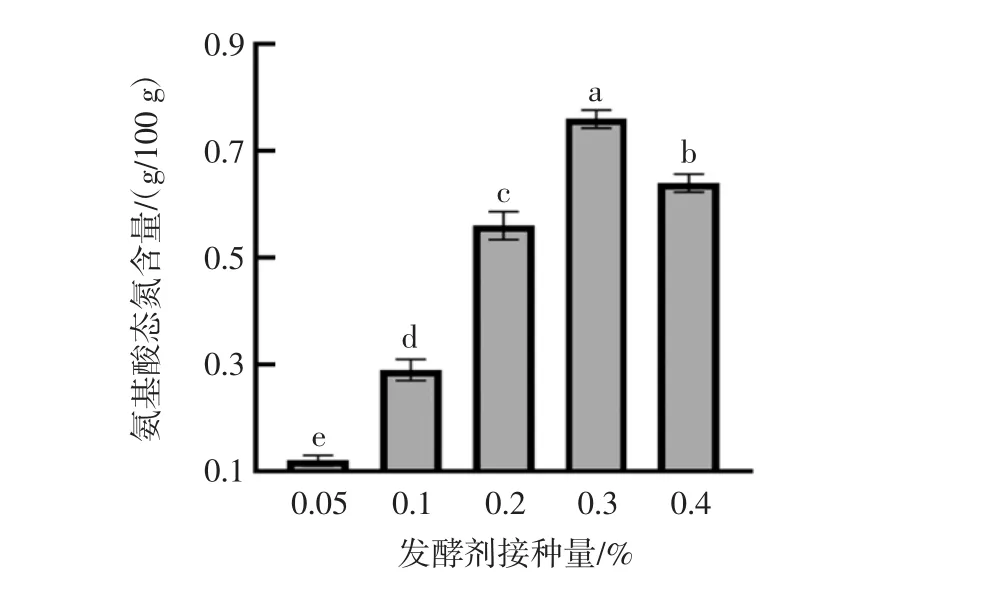

2.1.2 發酵劑接種量的影響

發酵劑接種量對微生物產酶的影響較大,從而影響成品中氨基酸態氮的含量,其對枸杞面醬中氨基酸態氮含量的影響見圖2。

圖2 發酵劑接種量對枸杞面醬中氨基酸態氮含量的影響Fig.2 Effects of inoculated amount of starter on the content of amino nitrogen in wolfberry flour paste

根據圖2可知,在其他條件相同的情況下,隨著發酵劑接種量的不斷增大,面醬中氨基酸態氮含量逐漸增加,當發酵劑接種量為0.3%時,枸杞面醬中氨基酸態氮含量達到最高為0.76 g/100 g,而當發酵劑接種量>0.3%時,原料的碳氮比限制了米曲霉的生長代謝,其產酶活性受到抑制,從而影響成品中氨基酸態氮含量。故選取發酵劑接種量為0.2%、0.3%和0.4%進行響應面優化試驗。

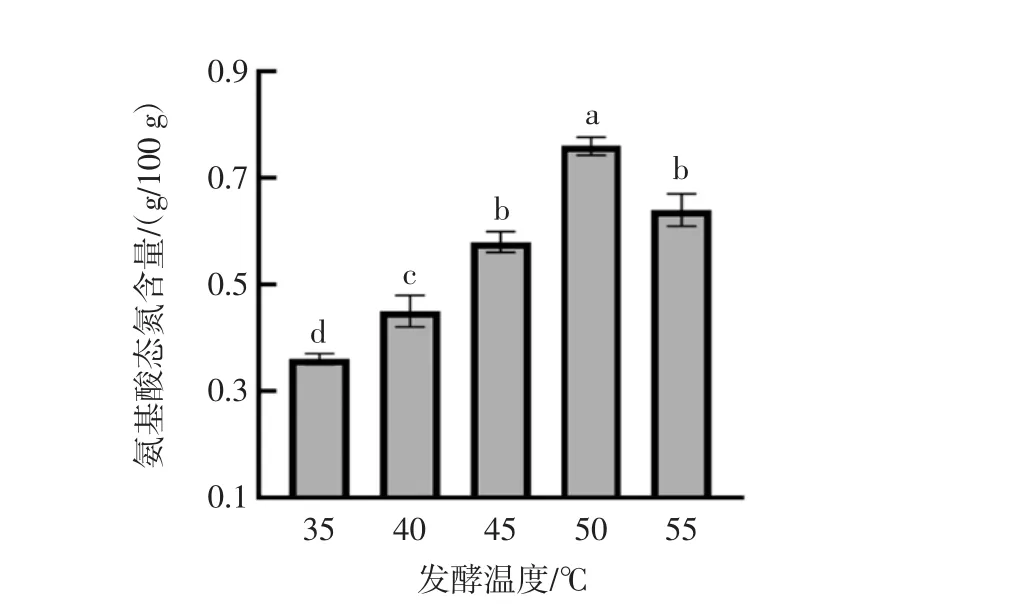

2.1.3 發酵溫度的影響

溫度對面醬的發酵過程中各種酶的活性和次級代謝產物的形成都具有顯著的影響,其對枸杞面醬中氨基酸態氮含量的影響見圖3。

圖3 發酵溫度對枸杞面醬中氨基酸態氮含量的影響Fig.3 Effects of fermentation temperature on the content of amino nitrogen in wolfberry flour paste

由圖3可知,枸杞面醬的氨基酸態氮含量在發酵溫度35℃~55℃區間呈先增后降的趨勢。當發酵溫度為50℃時,氨基酸態氮含量達到最大。高溫會影響代謝途徑中各種酶的活力及速率,同時發酵溫度過高會產生不良滋味,影響面醬的口感及品質。故選定發酵溫度為45、50、55℃進行響應面優化試驗。

2.1.4 發酵時間的影響

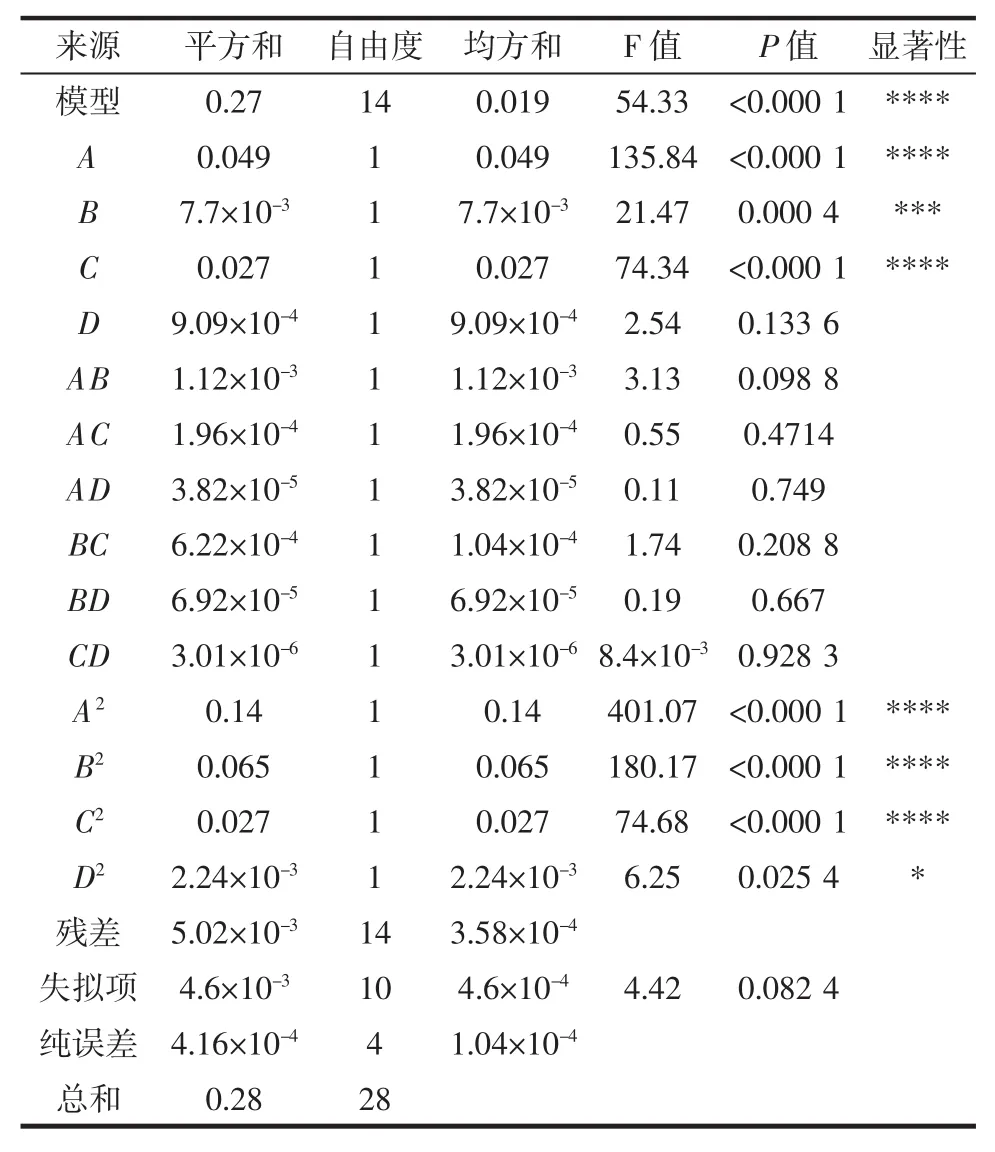

發酵時間有助于次級代謝產物的積累,其對枸杞面醬中氨基酸態氮含量的影響見圖4。

圖4 發酵時間對枸杞面醬中氨基酸態氮含量的影響Fig.4 Effects of fermentation time on the content of amino nitrogen in wolfberry flour paste

如圖4所示,枸杞面醬中氨基酸態氮含量與發酵時間呈正相關,在發酵前20 d,氨基酸態氮含量增加較快,之后發酵速度趨于平緩。故選取發酵時間為15、20、25 d進行響應面優化試驗。

2.2 響應面試驗結果

2.2.1 響應面試驗方案及結果

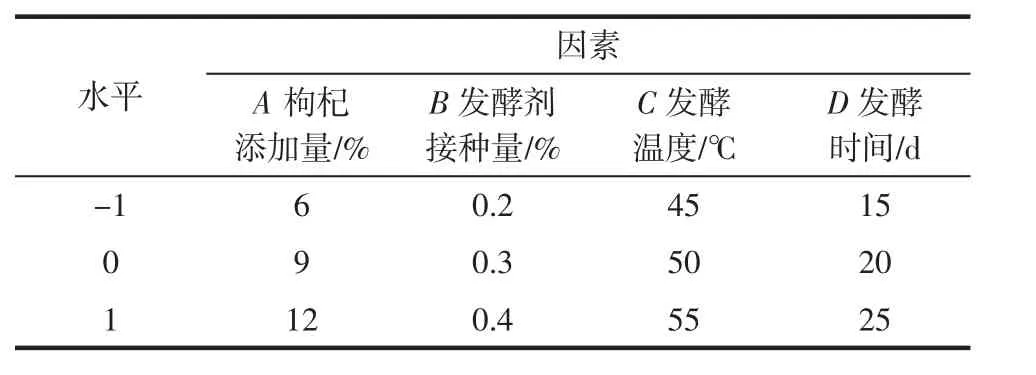

在單因素試驗的基礎上,根據Box-Behnken試驗設計原理,以枸杞面醬氨基酸態氮含量為響應值,設計四因素三水平響應面分析試驗,其因素與水平見表1,結果見表 2。

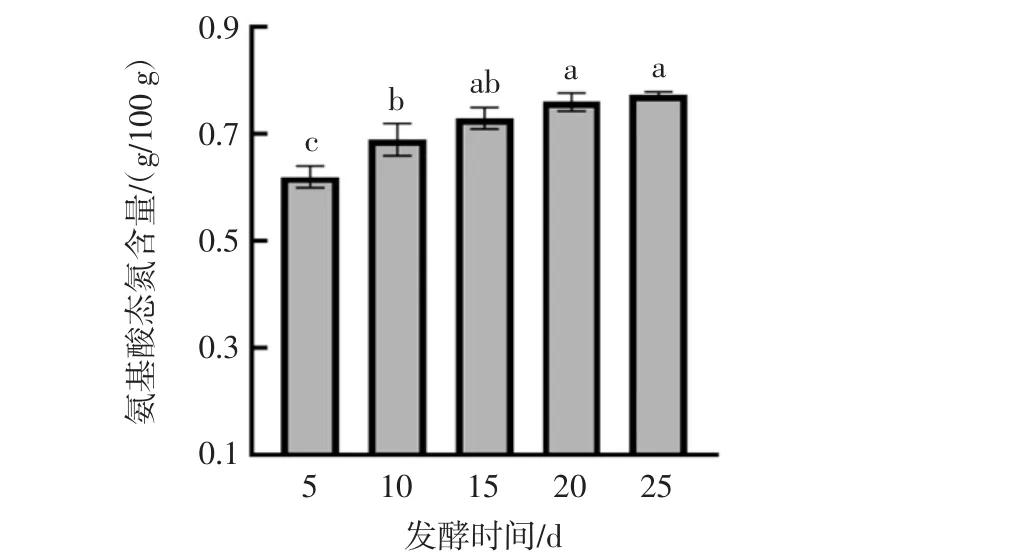

表1 響應面試驗因素及水平Table 1 Factors and levels response surface experiments

表2 響應面分析試驗設計方案及結果Table 2 Experimental design and results of response surface analysis

通過Design Expert 8.0.5 b軟件中的Box-Benhnken Design模型對表2中數據進行二次響應面回歸擬合,得到枸杞面醬中氨基酸態氮含量與4個因素之間的回歸方程:Y=-0.12-0.064A+0.025B+0.047C+8.7×10-3D-0.017AB+7.01×10-3AC-3.09×10-3AD-0.012BC+4.16×10-3BD+8.67×10-4CD-0.15A2-0.1B2-0.064C2-0.019D2。

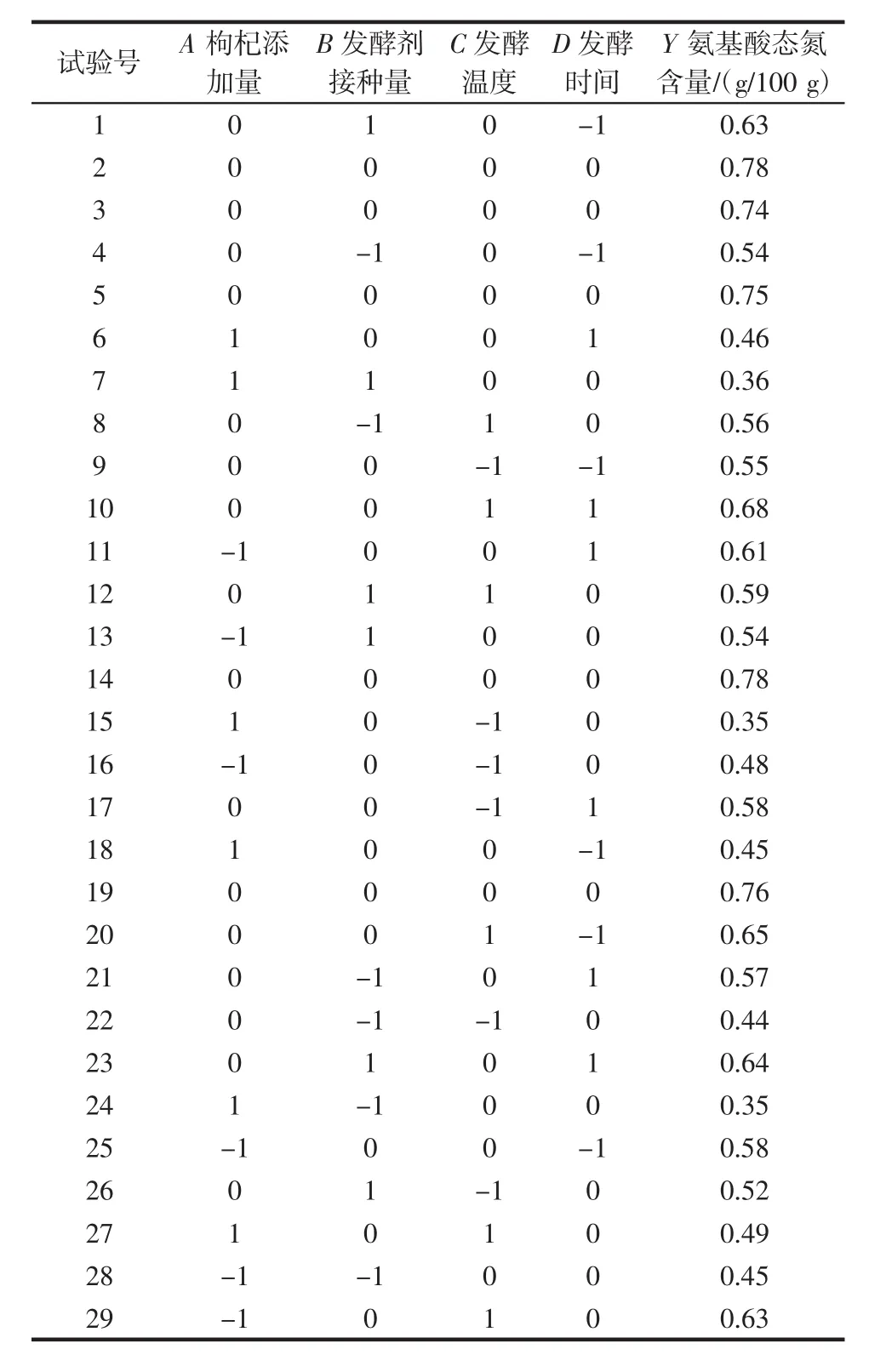

對模型進行方差分析及回歸系數顯著性檢驗,結果見表3。

表3 回歸分析結果Table 3 Results of regression analysis

由表3可知,模型的P值為P<0.000 1,表明回歸模型方差顯著,擬合度較好;失擬項的P值為0.082 4>0.05,不顯著,說明該模型與實際試驗擬合較好,能較好地預測結果[20-21]。故響應面方法對枸杞面醬的制備工藝的優化合理可行。

一次項 A、B、C 以及二次項 A2、B2、C2、D2均表現為顯著,由此可知這些一次和二次項對枸杞面醬發酵的影響較為明顯;在模型一次項中,D的顯著性較差,說明發酵時間對枸杞面醬的發酵影響較小;而在模型交互項中,AB、AC、AD、BC、BD、CD 交互項的顯著性均較差,說明發酵與單因素并不是簡單的線性關系。方差分析可知,試驗所選因素對響應值影響的強弱次序依次為:枸杞添加量>發酵溫度>發酵劑接種量>發酵時間。

2.2.2 響應面結果優化與分析

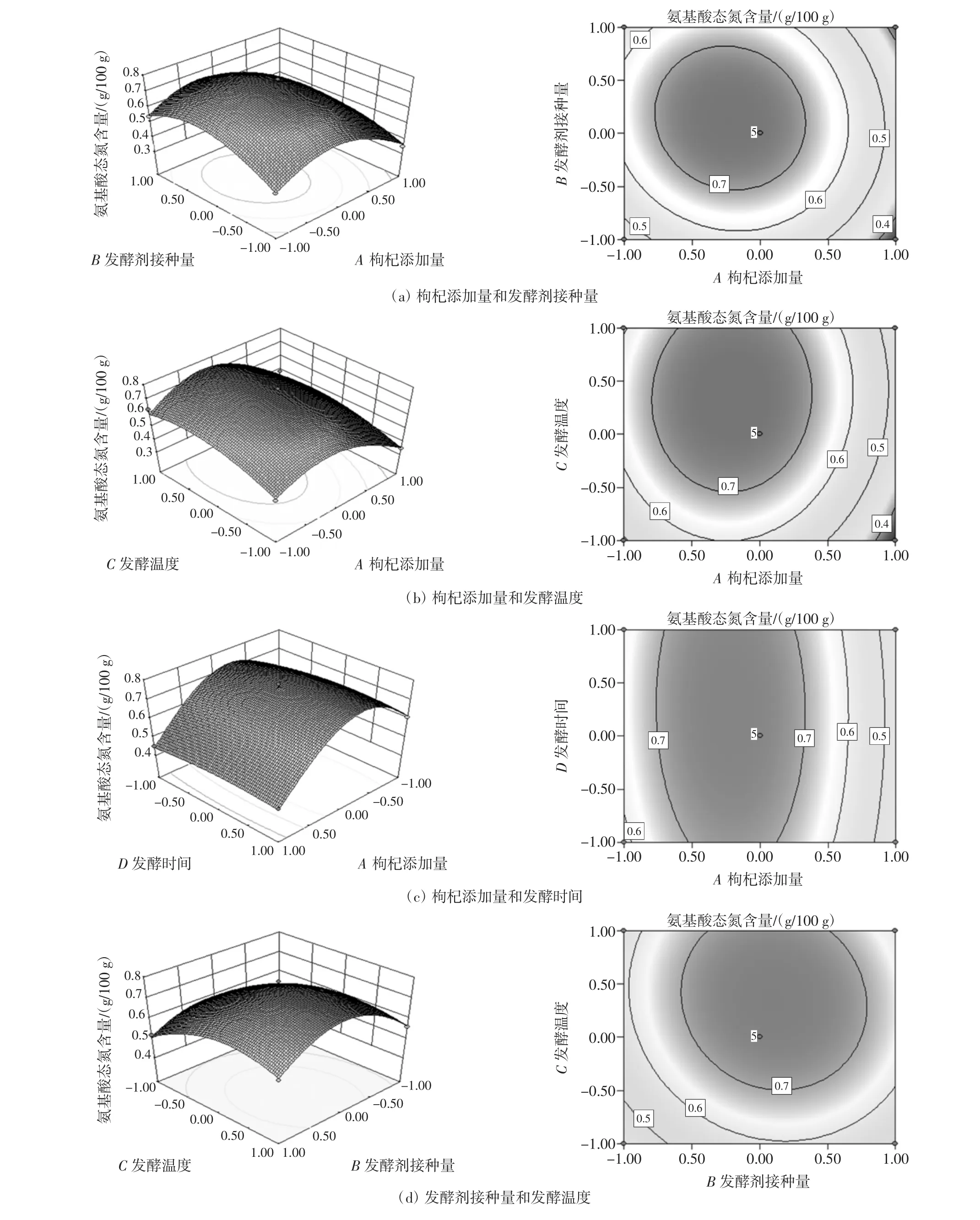

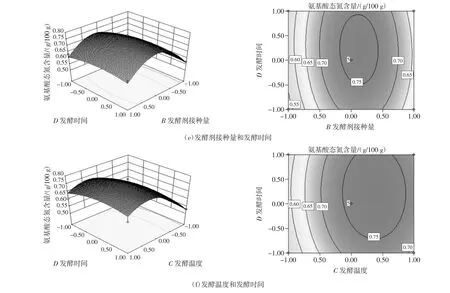

根據Design Expert 8.0.5 b軟件,做出各因素對枸杞面醬中氨基酸態氮含量的響應面分析圖及等高線圖,其結果見圖5。考察所擬合的響應面形狀,分析各因素及其交互值對響應值的影響、變化趨勢以及各因素在所選范圍內存在的極值。

圖5 各變量互相作用對枸杞面醬中氨基酸態氮含量影響的響應面和等高線Fig.5 Response surface and contour plots showing the interactive effects on the content of amino nitrogen in wolfberry flour paste

圖5中響應面上標記的最高點即為最大值,說明在所選分析的因素水平范圍內存在極值。等高線的形狀可反映交互效應的強弱,橢圓形表示兩因素交互作用顯著,而圓形則相反[22]。枸杞添加量與發酵時間比發酵劑接種量和發酵時間的交互作用顯著,而發酵劑接種量和發酵時間比枸杞添加量與發酵溫度的交互作用顯著,說明枸杞添加量、發酵時間和發酵劑接種量這3個因素對枸杞面醬中氨基酸態氮的含量影響較大。

2.2.3 驗證試驗

依據Design Expert 8.0.5b軟件對響應面試驗進行優化分析,得到最佳工藝條件:枸杞添加量為8.35%,發酵劑接種量為0.31%,發酵溫度為51.71℃,發酵時間為21.15 d,氨基酸態氮的理論值為0.793 g/100 g。考慮實際操作條件,將上述最佳發酵條件修正為:枸杞添加量8.5%,發酵劑接種量0.3%,發酵溫度50℃,發酵時間21 d。該條件下平行3次測得枸杞面醬中氨基酸態氮含量為0.789 g/100 g,相對誤差為0.5%,說明此次響應面分析法優化后所得到的枸杞面醬的發酵條件較為準確可靠,具有一定的實際應用價值,可為制備特色面醬提供新的參考。

3 結論

本文在單因素試驗基礎上,以枸杞面醬的氨基酸態氮含量為考查指標,通過響應面法結合Box-Benhnken Design模型的分析,對枸杞面醬的制備工藝進行了優化,進一步得到最優的工藝條件:枸杞添加量8.5%,發酵劑接種量0.3%,發酵溫度50℃,發酵時間21 d。該條件下測得枸杞面醬中氨基酸態氮含量為0.79 g/100 g,相對誤差為0.4%。利用枸杞制備的面醬,不僅具有枸杞清香,還可以增加面醬中氨基酸態氮的含量,改善面醬的風味和品質,提高枸杞的附加值。