核電廠保溫層下管道腐蝕與涂層耐久性監測

林 斌 付國慶 沈新生 林澤泉 劉洪群 薛 飛

(蘇州熱工研究院有限公司,江蘇 蘇州 215002)

0 引言

保溫層下腐蝕(CUI,Corrosion Under Insulation)是指包裹保溫材料的管道或設備外表面的一種腐蝕現象[1]。一般是由冷凝水進入保溫系統而導致管道或設備外表面的局部腐蝕。當保溫存在濕氣時,極易發生電化學腐蝕和縫隙腐蝕,由于表層覆蓋,腐蝕難以檢測。隨保溫層內濕氣不斷積累,保溫效果下降,金屬表面涂層老化、鼓泡,金屬基體腐蝕加劇。極端情況下,管道腐蝕穿孔泄露,引發安全事故。本文針對核電廠冷凍水管道引起保溫層下腐蝕主要因素(溫度、濕度)進行監測,并長期記錄保溫層下金屬腐蝕電流與涂層阻抗變化,判斷涂層的完整性與金屬基材的腐蝕傾向。

1 保溫層下管道涂層老化與腐蝕情況

某核電廠冷凍水管道,材質為A 1 0 6 G R.B(ASTM),保溫層下存在涂層老化與管道腐蝕情況,如圖1所示。冷凍水系統為主控室空調系統、電器廠房通風系統以及電纜層通風系統冷卻盤管提供8℃冷凍水,冷凍水系統故障后電氣廠房內溫度升高最終會導致電廠機組停運。冷凍水管道是系統的重要組成部分,為了保證管道有效使用壽命,節省維修和管理費用,針對該系統部分管段開發監測設備,保溫修復后安裝監測系統,實時監測保溫層下管道的腐蝕狀態、溫濕度和涂層耐久情況,評估管道修復效果。

圖1 金屬基體腐蝕與涂層老化破損

2 監測系統

CUI腐蝕監測、涂層耐蝕評估系統主要包含傳感器、監測主機、供電模塊等,基于腐蝕電化學原理,采用交流阻抗和電偶電流技術,通過安裝在保溫層下的各類傳感器,將腐蝕電流、溫濕度、阻抗等信息傳遞給處理單元,經信號轉化、存儲到主控模塊,現場可通過藍牙和數據下載器拷貝數據。

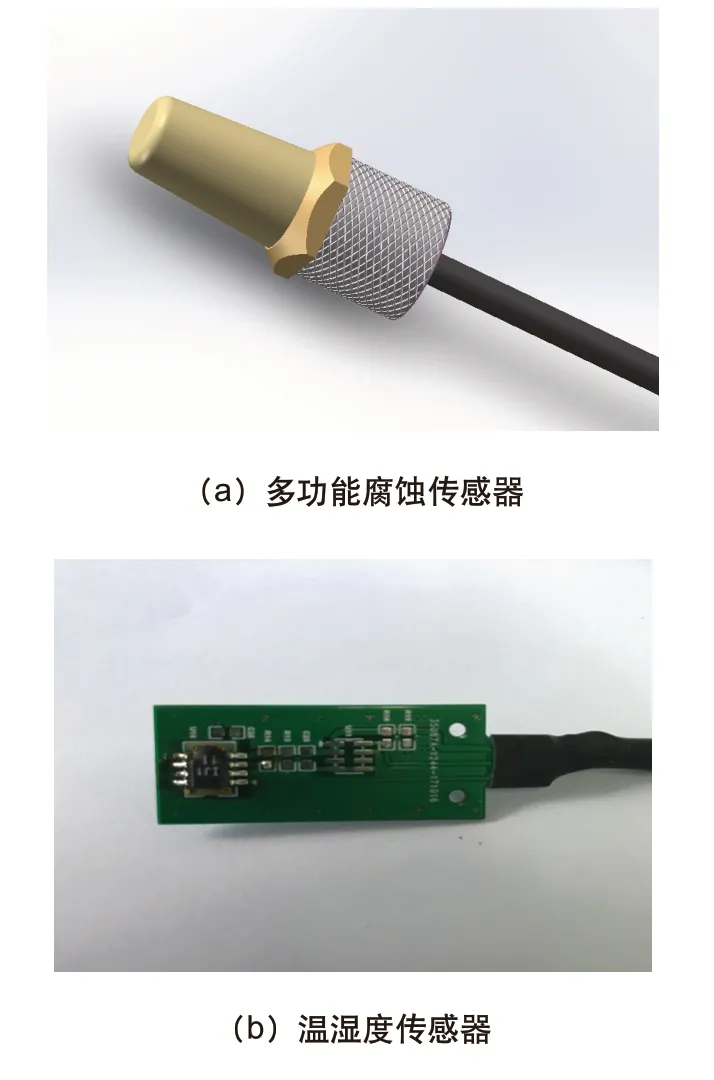

2.1 多功能腐蝕傳感器

多功能腐蝕傳感器基于電偶探針原理,通過監測待測金屬失電子數來反應腐蝕速率,用于監測管道的腐蝕速率,同時,集成溫濕度傳感器,測定保溫層內環境溫、濕度變化情況,如圖3及圖4(a)、圖4(b)所示。

圖2 監測系統示意圖

圖3 腐蝕傳感器測試原理圖

圖4 監測傳感器示意圖

2.2 涂層阻抗監測傳感器

涂層阻抗監測傳感器基于電化學阻抗譜(EIS)原理,傳感器如圖4(c)所示。涂層阻抗監測基于測量對體系施加小幅度微擾時的電化學響應,在每個測量的頻率點的原始數據中,包含了施加信號電壓(或電流)對測得的信號電流(或電壓)的相位移及阻抗的幅模值。從主控模塊上獲取阻抗譜圖,根據數據可以計算出電化學響應的實部和虛部,獲取阻抗幅模(|Z|)、相位移(θ)等變量。

3 試驗測試與評定

3.1 試驗測量

溫濕度、腐蝕速率監測、涂層耐蝕性監測:將多功能腐蝕傳感器沿管壁埋入保溫層中,如圖5所示。涂層阻抗傳感器埋置于管道外壁保溫層內,沿管道徑向平面呈120°布置,多功能腐蝕傳感器與涂層阻抗傳感器分開布置,相隔距離控制在1~2m之間。長期監測保溫層下各參數變化,判斷保溫層下涂層及金屬本體的狀態。

圖5 腐蝕監測、涂層耐蝕評估系統安裝示意圖

3.2 結果與討論

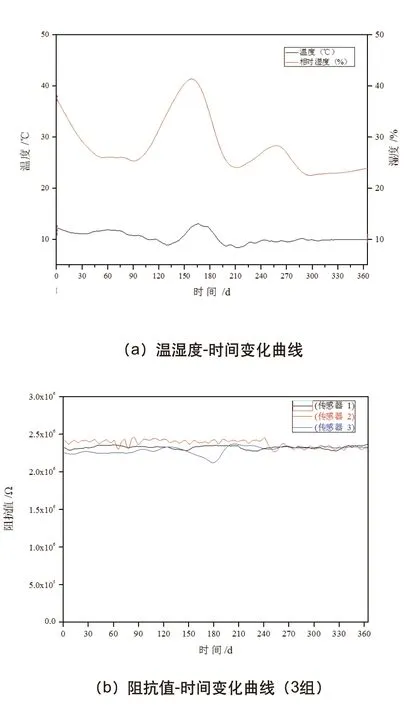

圖6 溫、濕度與阻抗值隨時間的變化

3.2.1 溫濕度、涂層耐蝕性監測圖6為1年內保溫層下溫濕度以及阻抗值隨時間的變化曲線,結果表明,1年內,保溫層內溫度變化不大,年均溫度在8~10℃左右,相對濕度低于50%,表明保溫層效果完好,未出現保溫破損造成水汽進入保溫造成冷凝水凝結的情況。保溫層內布置3個點監測涂層的阻抗變化,3點阻抗值均在2~2.5×106Ω之間,且無較明顯變化,說明涂層保持良好的耐蝕性能,間接驗證保溫層防護完整。

3.2.2 腐蝕電流監測

圖7 腐蝕電流及電流密度隨時間的變化

圖7 (a)、(b)分別為腐蝕電流-時間和腐蝕電流密度-時間曲線,保溫層內腐蝕電流在0~100 nA之間變化,電流密度在10-8A/cm2數量級,與圖6(a)溫濕度-時間曲線對比發現,在系統停運檢修期間,即150~180d,腐蝕電流及電流密度出現明顯上升,峰值區域時間跨度較大,保溫層內溫濕度以及腐蝕電流小幅增加,腐蝕趨勢小幅增加[2]。

4 結語

對冷凍水部分管道修復并進行腐蝕與涂層耐久監測,在連續1年測試周期內:

(1)溫、濕度、涂層阻抗、腐蝕電流以及腐蝕電流密度均在正常范圍內變化,保溫層完整,金屬基體未出現腐蝕,金屬涂層完整無破損;

(2)系統停運檢修期間,管道水溫升高,保溫層內溫度和濕度略有增加,腐蝕電流以及電流密度呈小幅規律性增長,涂層阻抗變化不大。停機對保溫層下腐蝕有輕微的促進作用,對涂層的耐蝕性影響不大;

(3)通過引入保溫層下監測系統,有效監測部分冷凍水管道的服役情況,為管道修復方案與檢修計劃提供關鍵的技術指導參考依據。