AZ31B鎂合金鉆削加工實驗研究

唐聯耀 李小慶

摘要:鎂合金因其固有的物理特性而廣泛使用。目前鎂合金產品對質量的要求越來越高,傳統的機械加工方法很難達到要求。本文采用超聲振動鉆削鎂合金材料,研究進給量、轉速、振幅對孔的表面粗糙度的影響,得出超聲振動鉆削鎂合金較為合理的切削參數,對研究鎂合金的孔加工具有非常重要的意義。

關鍵詞:超聲振動鉆削;鎂合金;切削參數

1. 前言

鎂合金具有比強度高,比剛度高密度小、重量輕、比強度高、導熱性好、切削性能好、減震、吸震性能好,電磁遮蔽性好、可回收性高,較高的尺寸穩定性等特點[1]。由于鎂元素極為活潑,鎂合金的熔點很低(651℃),普通切削產生的溫度高達 500 ~ 600℃,高溫的碎屑和粉塵與冷卻液中的油劑混合,很容易引起燃燒。另外,加工中極易產生電化腐蝕,鎂合金的線膨脹系數比鋼和鑄鐵大,切削熱、溫差等因素都會直接影響鎂合金零件的精度。因此,鎂合金的加工技術還不成熟和完善,機械加工難度較大[2]。本文采用超聲振動鉆削AZ31B鎂合金,研究進給量、轉速、振幅對孔的表面粗糙度的影響,得出超聲振動鉆削鎂合金較為合理的切削參數。

2. 實驗安排

本項目試件材料為AZ31B鎂合金,試件25X 300X100 mm,實驗設備為高速精密超聲波打孔機、刀具為硬質合金麻花鉆,檢測設備為德國Mahr公司生產的,型號為MarSurf M300的表面粗糙度測量儀。采用單因素試驗方案研究振幅、轉速、每齒進給量對孔粗糙度的影響。孔的深度為25mm,因素水平見表1。

3. 實驗結果

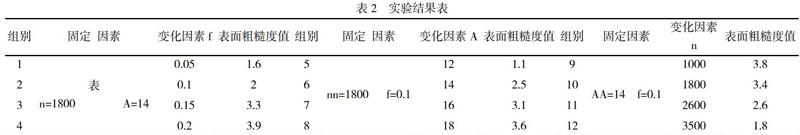

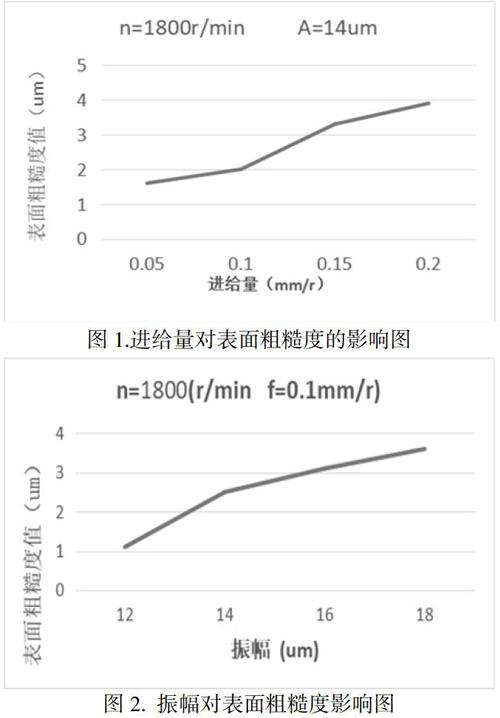

根據實驗方案,采用單因素實驗方法,共計鉆孔12次,分別用表面粗糙度儀測量得到12組數據如表2。表面粗糙度值得單位是um。

根據實驗結果表2,可以分析得出本實驗在轉速1800r/min,振幅14um時研究進給量對表面粗糙度的影響,結果趨勢圖如圖1所示,結果表明隨著進給量對增大,表面粗糙度值越大,當進給量達到0.2mm/r時,表面粗糙度值達到3.9um;在轉速1800r/min,進給量0.10mm/r時研究振幅對表面粗糙度的影響,結果趨勢圖如圖2所示,結果表明隨著振幅的增大,表面粗糙度值越大,當振幅為18um時,表面粗糙度值達到3.6um。

在振幅14um,進給量0.10mm/r時研究轉速對表面粗糙度的影響,結果趨勢圖如圖3所示,隨著轉速的增大表面粗糙度值越來越小,表面質量越來越好,當轉速達到3500r/min時,表面粗糙度值僅有1.8um,這主要是因為隨著轉速的提高,進入到高速切削加工范疇,速度較高的情況下,隨著速度繼續增大,切削溫度會變得很高,使得切削層金屬處于微熔狀態,摩察角變小,切屑慣性力增大;切削變形減小,剪切角增大,剪切力明顯減小。但剪切力減小的程度大于切屑慣性力的增大程度,因此,總的切削力是減小的,從而表面質量變好。

4. 實驗結論

通過對AZ31B鎂合金鉆削實驗研究分析,AZ31B鎂合金鉆削加工時,表面質量隨著切削速度增大而變好,隨著進給量增大而變差,隨著振幅增大而變差。因而在鉆削鎂合金AZ31B時,應該選擇合理的切削參數,以確保孔的加工質量。

參考文獻

[1] 丁文江.鎂合金科學與技術[M].北京:科學出版社,2007:365-371.

[2] 劉胤. AZ91 D鎂合金加工工藝的應用研究[J].工具技術,2012(46):38-44