淺析螺桿空壓機余熱回收

李梅芳

(中核燃料滄州有限公司,河北 滄州061000)

能源短缺、環境污染已成為世界共同關注的問題,節能減排,提高能源利用率是現代工業發展的共識。壓縮空氣是工業領域中應用最廣泛的動力源之一,廣泛應用在現代工業領域。據統計,空壓機能耗約占工業生產總能耗的10%~35%[1],除輻射熱和壓縮空氣攜帶的熱量外,空壓機消耗的90%電能轉化成熱的形式散失[2]。近年越來越多的工廠通過空壓機系統改造獲取余熱,滿足工廠鍋爐水預熱、員工淋浴、廢水蒸發濃縮等生活、生產用熱,在降低工廠能耗的同時改善了空壓機工作性能取得了較好效益[3-4]。

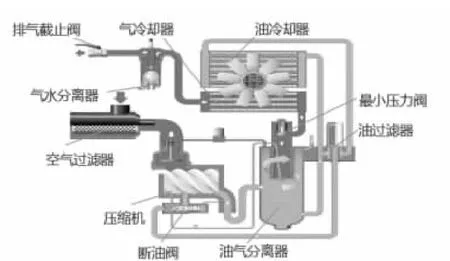

圖1 為螺桿空壓機結構圖

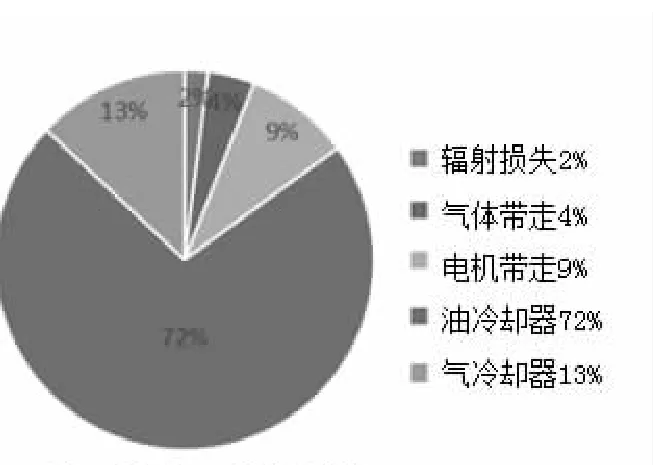

圖2 螺桿空壓機熱量分布

1 螺桿空壓機概述

螺桿空壓機主要由主機和輔機兩大部分組成,主機包括螺桿壓縮機和電機,輔機包括進排氣系統、噴油及油氣分離系統、冷卻系統、控制系統和電氣系統等。螺桿空壓機72%的熱量儲存在油冷器中,13%的熱量儲存在氣冷卻器中,可以通過設置換熱設備對油冷卻器和氣冷卻器中的熱量進行回收利用,在實際工程中,因油路系統熱量回收效率高,系統投資少、對空壓機本質安全影響小而被廣泛應用(圖1-2)。

2 螺桿空壓機余熱回收工作原理

空壓機余熱回收系統是利用換熱設備,將油氣混合物中的熱量重新回收利用。在實際工程中,根據現場情況拆除原油管,將換熱器串聯到空壓機油路系統中,如圖3 所示,油水換熱器上部進油管與空壓機油氣分離器出油口(A 點)連接,下部出油管與過濾器總成端(B 點)連接。

圖3 油水換熱器油路接口示意圖

空壓機啟動時,油溫較低,潤滑油通過油路側回到空壓機循環。換熱器水側不循環,系統不進行換熱。當空壓機運行一段時間后,溫度逐步升高,溫度達到設定溫度時,換熱器水側循環換熱,帶走潤滑油中的熱量。空壓機余熱回收系統流程圖見圖4。

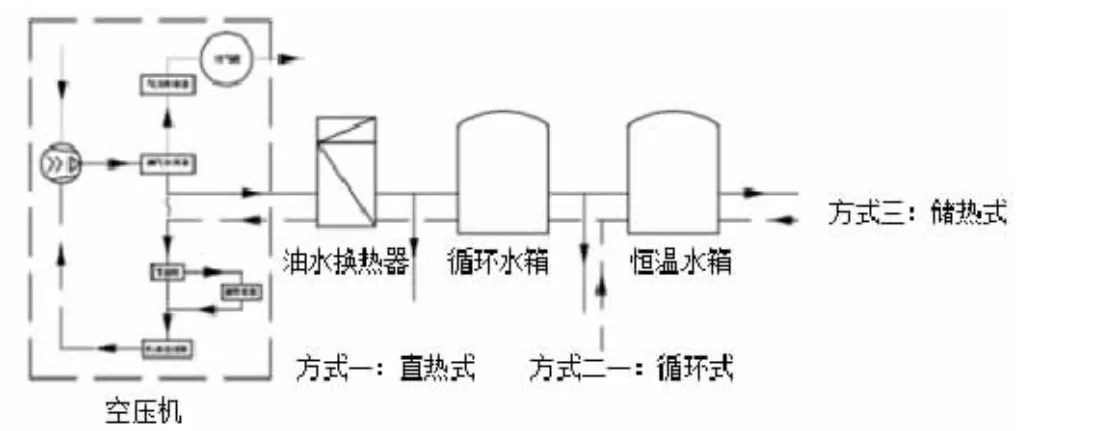

圖4 螺桿空壓機余熱回收系統流程圖

水路側可根據實際工程需要可采用不同的設計方案:

(1)直熱式。水側出水溫度直接為用戶使用的溫度,對于熱用戶離空壓機較遠時,可采用。其優點系統初投資較低,但其換熱器換熱面積較大,系統阻力大,運行費用高。

(2)循環式。通過循環換熱,水溫不斷上升。一般用于對水溫和用水時間要求不嚴的場合。

(3)儲熱式。當循環水箱的溫度達到設定溫度后,將熱水泵送至保溫水箱進行儲存,用熱時啟動送水泵送至用戶,一般在分時用水的系統采用這種方式,比如淋浴系統。

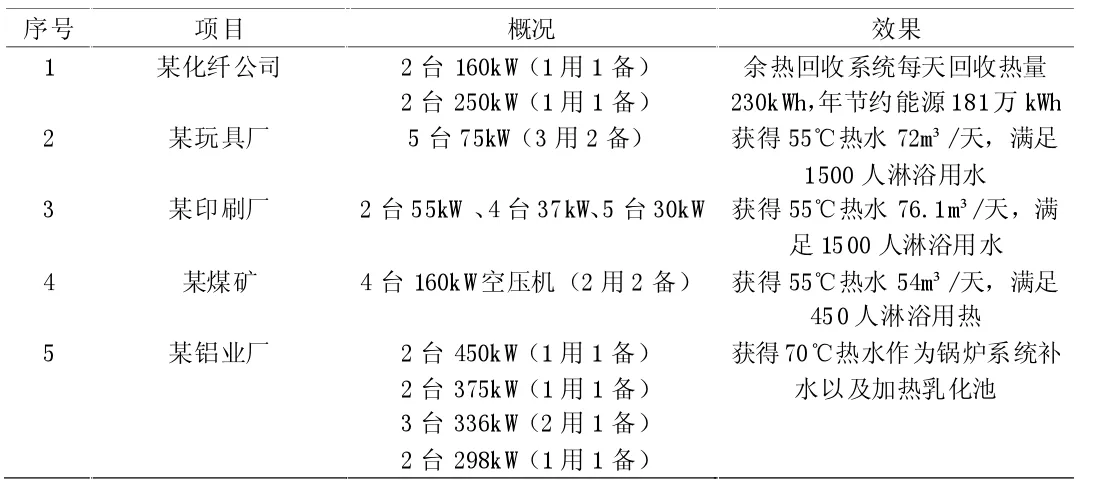

空壓機改造項目以及新建時考慮余熱回收系統,降低企業運營成本,提高空壓機生產效益,同時保證環境友好的模式逐步被廣大企業認可,各企業結合自身企業的需求,通過回收空壓機余熱,滿足企業淋浴或工業用熱,應用情況見表1。

表1 空壓機余熱回收應用情況

3 余熱回收系統在實際工程項目中存在的問題及設計注意事項

空壓機余熱回收技術門檻較低,空壓機廠商、換熱器廠商以及各種小型機電公司都能承接相關的業務,但在實際工程應用中暴露出了各種問題,總結如下:

(1)熱油管路接口漏油。影響設備間環境;如果漏油管漏油未及時發現處理,會造成空壓機機頭缺油卡死的事故。

(2)換熱器油管接三通閥門,存在操作錯誤斷油燒機危險。

(3)換熱器油管過小燒壞電機。

(4)換熱器油路阻力大,威脅空壓機的運行安全。

(5)熱水系統管道設計不當,管徑過大造成浪費,管徑過小影響效能發揮,常見循環換熱管徑不足,甚至流速過高發出噪音和沖蝕。

(6)熱水系統控制設計不當。控制系統過于簡單,未達到無人值守。控制系統過分追求高新尖,設置過于復雜。

(7)系統設計熱能產出不匹配;用熱需求分析不充分,用途受限。

根據上述工程實踐中反饋的問題,空壓機余熱回收設計應注意事項如下:

(1)空壓機與換熱器將不應設置任何閥門,避免閥門故障或人為誤操作導致系統斷油,燒壞電機。

(2)設計認真核算換熱器油路側阻力,避免油路側阻力過大。油路側阻力加大會造成潤滑油流量減少,冷卻能力下降,油溫升高;導致回油慢,機頭內部軸承潤滑能力下降,增加電機損壞風險。

(3)空壓機油管與換熱器接口的型式、密封等,根據設備定制開發,以免油管漏油。

(4)認真分析用熱需求,合理設計熱水系統。

結束語

能源日益短缺,能耗費用日益增長,對存在大量空壓設備的系統、企業,系統工程師應在充分了解系統的基礎上對系統進行優化,充分利用空壓設備的余熱對企業能源進行整合,并且嚴格復核設計,在保證系統、設備的本質安全下,開展節能措施,提高企業效益。