某化工企業(yè)聚合工藝的安全控制改造

金丹霞

(上海建科檢驗有限公司,上海201108)

化工行業(yè)因其工藝、物料的特殊性,存在火災(zāi)爆炸、有毒有害、腐蝕等多種危險因素,故應(yīng)投入采取更嚴格及更先進的安全控制措施。近些年,自動化的安全控制措施,在化工行業(yè)的運用范圍也越來越廣。在工藝設(shè)計上達到本質(zhì)安全是理想狀態(tài),很難達到,但后續(xù)為工藝系統(tǒng)配置一定的報警系統(tǒng)、工藝控制系統(tǒng),甚至獨立的安全儀表系統(tǒng),都能有效實時監(jiān)測生產(chǎn)過程中的關(guān)鍵參數(shù),面對突然故障時,操作人員可及時采集數(shù)據(jù),根據(jù)系統(tǒng)數(shù)據(jù)作出分析調(diào)整、反饋及處理,預(yù)防事故發(fā)生。

1 項目背景

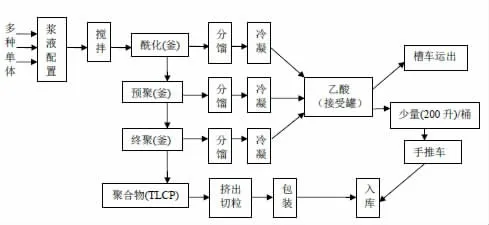

某企業(yè)主要從事熱致性液晶高分子材料,在該產(chǎn)品生產(chǎn)過程中產(chǎn)生副產(chǎn)品-- 乙酸【含量>80%】,屬于危險化學(xué)品生產(chǎn)范疇。整個生產(chǎn)過程包括漿液配置、乙酰化反應(yīng)、預(yù)聚、終聚4 個步驟。具體工藝流程如下圖1 所示:

圖1 生產(chǎn)工藝流程圖

漿液配置:按工藝配方,將固體原料通過固體料倉加至打漿釜,液體原料由輸送泵輸送到計量罐,通過計量罐計量后加入打漿釜,進行常溫常壓下的漿液配置。酰化:配置釜中的物料通過位差轉(zhuǎn)移至乙酰化釜中進行乙酰化反應(yīng),該反應(yīng)為一定溫度下的常壓反應(yīng)(通過副產(chǎn)乙酸量確定反應(yīng)終點)。預(yù)聚:乙酰化完成后的酰化物用氮氣壓到預(yù)聚釜進行預(yù)聚合反應(yīng),為一定溫度下的常壓操作(通過副產(chǎn)品乙酸量確定反應(yīng)終點)。酰化及預(yù)聚過程皆通過副產(chǎn)品乙酸的量來確定反應(yīng)終點,采用反應(yīng)釜內(nèi)盤管和夾層導(dǎo)熱油循環(huán)加熱,反應(yīng)生成的副產(chǎn)物乙酸經(jīng)分餾冷凝后至乙酸接受罐。終聚:預(yù)聚合完成后的物料用氮氣壓到終聚釜,攪拌進行終聚合反應(yīng)。反應(yīng)為一定溫度,先常壓操作,反應(yīng)時間3.5h,然后用蒸氣噴射泵抽真空至一定壓力,通過副產(chǎn)乙酸量、溫度等確定反應(yīng)終點,采用反應(yīng)釜夾層聯(lián)苯- 聯(lián)苯醚導(dǎo)熱油循環(huán)加熱,反應(yīng)生成的副產(chǎn)物乙酸一部分經(jīng)分離冷凝器后至乙酸接受罐,另一部分(極少)經(jīng)真空系統(tǒng)排出。

2 危險性分析及其安全控制要求

2.1 工藝過程的危險性分析

該生產(chǎn)工藝過程中存在的主要危險性如下:

2.1.1 反應(yīng)過程涉及易燃易爆物料,在生產(chǎn)過程中一旦發(fā)生物料泄漏,遇明火等點火源可引起火災(zāi);其蒸汽密度比空氣大,能在低處擴散到較遠的地方,遇明火會引著回燃,且蒸氣向周圍擴散,和空氣混合形成爆炸性混合氣體,再遇明火等點火源可引起火災(zāi)爆炸事故。

2.1.2 聚合反應(yīng)是一個放熱的過程,如果熱量不及時導(dǎo)出,會發(fā)生“暴聚”現(xiàn)象,從而使得反應(yīng)失去控制,引發(fā)爆炸事故。

2.1.3 聚合物分子量高,黏度比較大,反應(yīng)熱還不容易導(dǎo)出,若停水、停電、攪拌故障等突發(fā)情況發(fā)生時,易產(chǎn)生掛壁和堵塞,從而形成局部過熱或反應(yīng)釜飛溫,發(fā)生爆炸。

2.1.4 聚合反應(yīng)結(jié)束,設(shè)備內(nèi)除聚合體外,可能還存在未反應(yīng)完的單體、溶劑等易燃易爆物,若處理不當(dāng),會引發(fā)危害。

2.1.5 雖然乙酰化反應(yīng)不屬于危險化工工藝。但是反應(yīng)過程中涉及溫度、壓力、物料加入量等不確定因素,如果沒有有效的控制,由于物料添加錯誤、壓力溫度的速控制過高等原因,可能引起反應(yīng)加劇反應(yīng)釜溫度壓力升高,造成容器爆炸事故。

2.1.6 本項目使用導(dǎo)熱油作為熱媒介質(zhì),導(dǎo)熱油管道或設(shè)備發(fā)生泄漏后會流淌,遇點火源會引發(fā)火災(zāi)事故。導(dǎo)熱油的質(zhì)量不符合要求,可能會發(fā)生導(dǎo)熱油管道堵塞引起火災(zāi)事故。

2.2 聚合工藝的安全控制要求

根據(jù)安監(jiān)總管三【2009】116 號《國家安全監(jiān)管總局關(guān)于公布首批重點監(jiān)管的危險化工工藝目錄的通知》中對于聚合工藝提出的安全控制如下:

2.2.1 針對生產(chǎn)過程中的重點工藝參數(shù)進行監(jiān)控,包括反應(yīng)釜內(nèi)溫度、壓力、攪拌速率、料倉靜電、可燃氣體的監(jiān)控,若涉及引發(fā)劑或冷卻水,則需要對其流量也進行監(jiān)控。

2.2.2 在安全控制方面需要考慮:是否設(shè)有反應(yīng)釜溫度和壓力的報警和聯(lián)鎖、可燃和有毒氣體檢測報警裝置、攪拌的穩(wěn)定控制及聯(lián)鎖、工藝系統(tǒng)是否設(shè)置緊急冷卻系統(tǒng)、是否設(shè)料倉靜電消除、可燃氣體置換系統(tǒng)、是否設(shè)置緊急切斷系統(tǒng)或緊急加入反應(yīng)終止劑系統(tǒng)等;若為高壓聚合反應(yīng)釜則應(yīng)設(shè)防爆墻和泄爆面。

2.2.3 建議宜采用的控制方式包括將聚合反應(yīng)釜的溫度、壓力與釜內(nèi)攪拌電流、聚合單體流量、引發(fā)劑加入量、聚合反應(yīng)釜夾套冷卻水進水閥形成聯(lián)鎖關(guān)系;當(dāng)反應(yīng)超溫、攪拌或冷卻失效時,能緊急加入終止劑;設(shè)緊急停車系統(tǒng);設(shè)安全泄放系統(tǒng)。

3 安全控制現(xiàn)狀分析

企業(yè)涉及的聚合工藝屬于有一定溫度的常壓反應(yīng)。生產(chǎn)過程采用DCS 控制系統(tǒng),根據(jù)工藝要求,對生產(chǎn)過程中的溫度、壓力等參數(shù)進行監(jiān)控報警,但未設(shè)置聯(lián)鎖切斷。攪拌由變頻器控制,系統(tǒng)有氮氣保護,不涉及引發(fā)劑,配有冷卻水系統(tǒng)。主要原料儲存于儲罐中,通過管道輸送,實現(xiàn)自動加料。原料儲罐設(shè)有2 套液位計,但信號并未接入DCS系統(tǒng)進行監(jiān)控及聯(lián)鎖,且儲罐進料管道處未設(shè)緊急切斷閥。現(xiàn)場有可燃氣體報警探頭,并配有聲光報警,但信號未接入DCS系統(tǒng)中。

4 安全控制優(yōu)化改造

比對安監(jiān)總管三〔2009〕116 號《國家安全監(jiān)管總局關(guān)于公布首批重點監(jiān)管的危險化工工藝目錄的通知》中聚合反應(yīng)的安全控制要求以及該企業(yè)現(xiàn)有的狀態(tài),對該聚合工藝的安全控制進行的相應(yīng)的優(yōu)化改造。

4.1 安全控制方案優(yōu)化

首先應(yīng)將重點監(jiān)控的工藝參數(shù)如反應(yīng)釜溫度、壓力、儲罐的液位等信號接入DCS 系統(tǒng),且形成安全聯(lián)鎖及緊急切斷的功能。由于該反應(yīng)過程為常壓,故選擇溫度作為第一層次安全聯(lián)鎖、緊急切斷的工藝參數(shù),同時考慮到聚合反應(yīng)本身就是放熱過程,僅僅控制溫度,可能達不到最終切斷的效果,故在對溫度進行監(jiān)控、聯(lián)鎖切斷的基礎(chǔ)上,應(yīng)再設(shè)一個層次的自動化安全聯(lián)鎖,對聚合反應(yīng)能進行最終的緊急切斷。而可供選擇的緊急切斷方式也有多種:如增設(shè)安全泄放系統(tǒng)、加入反應(yīng)終止劑、增設(shè)緊急停車系統(tǒng)等。考慮到改造的易操作性,最終選用加入反應(yīng)終止劑作為該工藝的緊急切斷措施。

4.2 安全控制改造

a.聚合反應(yīng)過程的自動化安全聯(lián)鎖改造。選擇溫度作為第一層次緊急聯(lián)鎖切斷的工藝參數(shù),設(shè)定多個溫度限值。若反應(yīng)釜溫度達到高限,系統(tǒng)設(shè)置切斷熱媒加熱開關(guān)(反應(yīng)釜旁的緊急切斷開關(guān)),并聯(lián)鎖切斷熱媒管路(停止導(dǎo)熱油爐運行);若溫度繼續(xù)上升且超過設(shè)定溫度高限,則聯(lián)鎖氣動閥加入終止劑。在原有設(shè)備基礎(chǔ)上,選擇增設(shè)終止劑系統(tǒng)作為工藝最終的緊急切斷措施。在原有反應(yīng)釜的預(yù)留手動閥上部加裝氣動控制閥門,將其與反應(yīng)釜內(nèi)物料溫度聯(lián)鎖,上方連接料斗并接入氮氣管道。在緊急情況下,料斗中盛放終止劑且料斗連有氮氣,當(dāng)反應(yīng)釜內(nèi)溫超過限定值即打開該氣動閥,氮氣即將終止劑壓入反應(yīng)釜。同時聯(lián)鎖原有的冷卻水系統(tǒng),進行緊急切斷。

b. 原料儲罐的自動化安全聯(lián)鎖改造針對其原料罐的自動控制也做了進一步的改造,將原有壓力式液位計信號遠傳接入DCS 系統(tǒng),并在儲罐進料管道處增設(shè)緊急切斷閥。在系統(tǒng)中設(shè)置相關(guān)聯(lián)鎖,使得在緊急狀態(tài)下,儲罐高液位報警能聯(lián)鎖切斷進料管道切斷閥;低液位報警能聯(lián)鎖停止出料泵。

c. 其他部分的安全控制改造。將可燃氣體報警監(jiān)控傳輸進入DCS 監(jiān)控系統(tǒng),使得中控室也有報警信號,更利于提醒操作人員。將所有信息提供接入UPS,使得在停電情況下,DCS 控制系統(tǒng)及相關(guān)設(shè)備能正常供電。

5 結(jié)論

經(jīng)過本次安全控制方案優(yōu)化改造后,該企業(yè)生產(chǎn)過程的自動化程度進一步提升。緊急情況下,生產(chǎn)可以做到自動的安全聯(lián)鎖切斷。減少人為失誤,更是有效降低生產(chǎn)危險性,減少事故發(fā)生,提高生產(chǎn)的本質(zhì)安全。