一種復軌器在宣鋼400 t 鋼包車中的設計應用

呂 巖

(河鋼集團宣鋼公司二鋼軋廠,河北張家口 075100)

1 應用背景

鋼包車作為轉爐煉鋼的重要設備,視為轉爐冶煉的合格鋼水承載并傳遞至精煉、連鑄工序的“中轉樞紐”。宣鋼公司150 t轉爐爐下鋼包車載重量為400 t,由于爐下生產作業(yè)環(huán)境復雜,偶有鋼包車脫軌事故發(fā)生,嚴重影響了轉爐生產節(jié)奏,造成巨大的經濟損失。如何及時、迅速、安全地復軌,將脫軌事故影響減少到最小范圍,復軌器的應用具有重要意義。作為鋼包車脫軌事故的救援設備,必須要求其有大的起升重量、穩(wěn)定的支撐結構、組裝搬運輕便迅速、操作簡單等要求。

目前主流使用的軌道車輛復軌器有JⅠ-A 型快速轉向架形式復軌器、海參型復軌器和多段式復軌器等,但是它們各有不足之處,不適用于轉爐煉鋼生產要求,如體積重量過大、橫移量小、易發(fā)生傾倒等。這些問題的存在給鋼包車復軌造成了很大困難,開發(fā)一種適應性強、復軌效率高、操作簡單的復軌器十分必要,對于保障轉爐煉鋼安全生產有重要意義。

2 技術內容

自150 t 轉爐投產后,煉鋼設備系統(tǒng)早已認識到鋼包車脫軌事故救援工作在整個煉鋼作業(yè)過程中的重要性,因此一直在探索鋼包車復軌器的改進研發(fā),并應用了很多先進技術,總體技術要求集中輕量化、液壓技術的應用和高效化。

2.1 設計方案

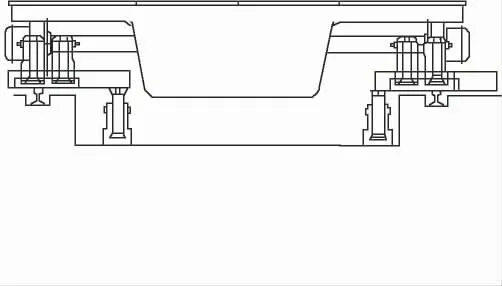

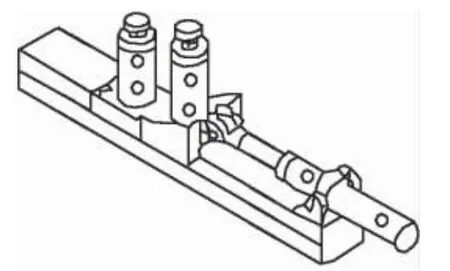

此次設計的鋼包車復軌器摒棄了輕載輪式車輛復軌器常用的橫移小車結構,改為設計成滑塊組件,其優(yōu)點是結構簡單堅固、體積小、質量輕,用于大負載時更加安全可靠。采用舉升液壓缸加橫移液壓缸推動的橫移滑塊組成的垂直結構,能保證橫移時發(fā)生最大傾斜或橫移受到最大阻礙也不會發(fā)生板缸分離或傾倒事故。復軌器各部分也采用了模塊化設計,可進行快速地組裝拆分工作(圖1、圖2)。

由于150 t 轉爐鋼包車為設計載重400 t 鋼水罐車,加之鋼包車自身質量及車身粘渣質量合計約100 t,故此復軌器設計舉升能力達500 t,舉升高度350 mm,一次橫移量300 mm,舉升點在車鉤后邊中梁。其主要零部件組成為:①雙直流電動液壓泵站,1 臺舉升液壓泵站,1 臺橫移液壓泵站,均為3 kW 直流電機驅動,工作壓力40 MPa;②舉升液壓缸,4 套液壓缸舉升能力500 t,采用三級缸,材料采用高強度材質27SiMn,密封圈采用3 道密封進口,保證油缸的密封性和安全性;③橫移液壓缸,缸徑100 mm,有49 t 推力,橫移量300 mm;④輔助液壓缸,放置于爐底用于支撐底座;⑤橫移底座,采用H 型高強度結構鋼;⑥橫移滑塊組件。

圖1 舉升示意

圖2 橫移示意

此復軌器技術先進、結構簡單、復軌迅速,能夠確保軌道車安全無誤地復位,特別適用于冶金車輛脫軌事故救援。而且一旦鋼包車發(fā)生脫軌事故,3~4 人就可以快速完成組裝,可以快速安全復位車輛。

2.2 工作原理

其工作原理是復軌器的舉升和橫移液壓缸通過電動液壓泵站提供動力,通過手動換向閥分別完成舉升及橫移操作。

(1)舉升操作。將電動液壓泵站上與舉升缸相連的液壓閥置于“舉升”位置,電機驅動液壓泵工作,液壓油驅動舉升液壓缸向上舉升動作,頂住鋼包車車架橫梁部位,直至托舉至車輪高出軌道面,此時將液壓閥切換至“0”位。

(2)橫移操作。將電動液壓泵站上與橫移缸相連的液壓閥置于“橫移”位置,電機驅動液壓泵工作,液壓油驅動橫移液壓缸做橫移動作,直至車輪位于軌道正上方,此時將液壓閥切換至“0”位。

(3)復位操作。將電動液壓泵站上與舉升缸相連的液壓閥置于“復位”位置,電機驅動液壓泵工作,車體緩緩下落,直到車輪踏面與鋼軌面接觸,待活塞桿完全縮回,將液壓閥切換至“0”位。

2.3 鋼梁組件強度校核

本復軌器是重載鋼包車脫軌救援的必備設備,其綜合機械性能直接影響到復軌工作的安全。利用ANSYS7.0 軟件進行分析,對復軌器的鋼梁組件檢驗其剛度和強度是否滿足要求。

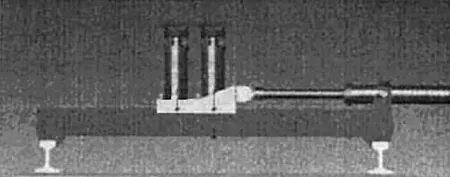

首先用PRO/E 建模(圖3),完成后導入到ANSYS 中。由于對鋼梁組件受力部位的力學情況需要重點考慮,對兩側的橫梁擋板和鋼梁兩側的凸臺和倒角在建模時進行忽略。

將約束加到復軌器的整個底面以保證能夠真實反映復軌器的應力和變形情況,使復軌器的X、Y、Z 三個方向的移動以及轉動被約束,即限制了其6 個自由度,并在鋼梁的中心點上施加一個4.82×107N 的壓力。

設定完成約束及負載后,通過求解器進行計算,求解后切換到“Post Processing”模塊進行數據后處理,最后可以求得應力和應變結果:在鋼梁的正中部位置發(fā)生最大應力和最大變形量,材料的許用應力大于極限工況的最大應力,鋼梁的最大變形量在允許范圍之內。因此,該設計方案能夠滿足使用要求。

圖3 鋼梁組件建模

3 應用效果

該復軌器自投入使用至今,運行平穩(wěn)可靠,累計進行8 次鋼包車脫軌事故救援,平均單次復軌操作時間控制在30 min 內,均能及時恢復生產,未發(fā)生因鋼包車脫軌導致的斷機事故。

實踐證明,該復軌器適用于大型轉爐載重400 t 以上鋼包車復軌救援,它結構簡單輕便,搬運組裝方便,操作簡單可靠,將以往鋼包車復軌的復雜運動分解為簡單的起復運動和橫移運動,其良好的性能贏得了眾多專家及技術人員、崗位操作人員的認可。另外它采用的諸多創(chuàng)新優(yōu)化結構技術,在國內外大型轉爐鋼包車復軌器應用方面也獨樹一幟,在軌道車輛事故救援領域有著極大的推廣價值。