超前預加固綜合技術在軟巖隧道施工中的應用

鄒紅峰

(中鐵二十一局集團第五工程有限公司,重慶 412100)

1 工程概況

某鐵路隧道位于云南省普洱市境內,全長為10 657m,設1#斜井493m,2#斜井872m,全隧共6個作業面。隧區地質主要為泥巖、砂巖、泥巖夾砂巖等,圍巖以Ⅳ級、V級為主,屬構造剝蝕中山地貌,地形起伏較大,隧道穿越剝蝕丘陵區,地表逕流條件好,地表水除部分滲入地下外,多數以地表逕流的形式從溝谷排入區外水系中,隧區內地下水主要為基巖裂隙水和松散巖類孔隙水。該隧道2#斜井小里程有150m長段落內受構造擠壓嚴重,圍巖完整性差,巖體破碎,加之段內富水,掌子面開挖過程中出現溜塌,溜塌物似泥石流,滑移速度快、空腔大,施工十分困難。

2 地質情況描述

2#斜井小里程1處軟弱圍巖段150m長,屬背斜構造,受背斜張力影響,巖體節理發育,破碎,穩定性差,地下水發育。開挖揭示為砂巖,灰色,粉細砂狀碎屑結構。

開挖后出現持續掉塊、溜塌,并伴隨散狀流水,每小時50~70m3,溜塌物為灰、淺灰色,物質為碎塊石、泥漿,碎塊石為2~5cm,個別大于5cm,泥漿為泥巖飽水后滑移、摩擦產生而成,溜塌物如圖1。

圖1 掌子面溜塌物

3 施工方案的比選確定

該段地下水發育,巖層破碎,為粉細砂狀碎屑結構,遇水呈膠泥狀,單靠洞內排水及常規支護措施不能滿足施工要求,需采取綜合治理措施,經多方比選論證,確定采用深孔注漿加固的方案,先進行打孔泄水泄壓,再注漿加固圍巖,最后進行開挖掘進,支護成環。綜合治理目標如下:一是通過超前預注漿,充填襯砌開挖輪廓線5m范圍內圍巖裂隙,防止開挖過程中發生突泥、突水等地質災害,保證施工安全。二是在開挖輪廓線外形成不小于5m厚的注漿加固圈,減少地層透水系數,達到“以堵為主,限量排放”的目的。三是通過注漿形成輪廓線外5m厚的注漿加固圈,減少直接作用在襯砌結構上的荷載,從而保證結構安全。

3.1 超前支護的確定

超前支護采用“長短結合”的施工工藝,對拱部采用φ89大管棚+φ42小導管(外插角10°+45°)超前支護,φ89大管棚每根長15m,縱向間距12m,搭接3m,環向間距0.4m,每環47根;φ42小導管縱向間距2.4m,每根長4.5m,環向間距0.4m,每環47根。大管棚采用注水泥+水玻璃雙液漿,超前小導管注水泥漿。

3.2 掌子面超前預加固

根據巖體性質、出水量情況等綜合考慮,對掌子面前方采取超前注漿預加固,固結圍巖,漿液根據現場情況采用水泥—水玻璃漿液及水泥漿液兩種形式。根據巖體性質注漿擴散半徑計算,布孔間距為1.2m×1.2m,梅花型布置。

3.3 徑向注漿加固

拱墻范圍采用φ42鋼花管注漿加固,對開挖輪廓線外5m范圍注漿加固,形成固結圈。

4 施工方法

4.1 掌子面泄水泄壓

掌子面施工作業超前水平鉆孔3~5孔,深度30m,其目的一是為了探明前方地質情況,二是作為泄水孔,將前方水通過探孔泄水,為開挖及支護施工提供好的作業條件。

4.2 超前支護施工

φ89大管棚每根長15m,縱向間距12m,搭接3m,環向間距0.4m,每環47根。首先并行架立I20鋼拱架2榀并穿眼,采用管棚鉆機鉆進,外插角控制在5~7度以內,鉆桿連接采用連接套,直至達到鉆孔深度15m,孔徑應大于管棚外徑10~20mm。

管棚采用φ89鋼花管,眼孔孔徑為10~16mm,間距15~20cm,梅花型布置,尾部留不小于1m的止漿段不鉆孔,用鉆機將花管低速推進至設計深度,鋼花管間采用套絲連接。

φ42小導管縱向間距2.4m,每根長4.5m,環向間距0.4m,每環47根。小導管在每循環掘進前施打,采用風槍鉆眼成孔。

因掌子面出水量大,為快速封閉堵水,管棚注漿材料采用水泥—水玻璃雙液漿,為提高圍巖強度,超前小導管注漿材料采用水泥漿液。每循環注漿完成后,及時用風槍鉆眼泄水,將注漿導致封閉的泄水孔眼及時疏通。

4.3 掌子面前方圍巖預加固施工

止漿墻:采用C25掛網噴射混凝土對上中臺階進行封閉,厚度為30cm。

注漿孔布設:以滿足注漿加固范圍為標準,在上中臺階布設,布孔間距為2m×2m,采用傘形輻射狀,長管注漿加固范圍存在盲區死角,需要采用中長管和短管多層次加以補充注漿,達到設計要求的加固范圍。

鉆孔注漿:鉆孔采用TXU-150型跟管鉆機,注漿設備采用SYB-60/50型高效三缸雙液泵。根據孔位布置設計圖在作業面上用紅油漆標出孔位,采用鉆機成孔,用角規、吊錐控制鉆桿水平角和仰角,鉆進過程中不斷糾正鉆桿角度,確保形成咬合的終孔效果逐孔鉆進,鉆至設計深度后邊退邊注漿,周邊三排注漿漿液為水泥—水玻璃雙液漿,能快速堵水固結,中間孔位采用水泥漿液,局部出水點采用化學漿液。注入順序為從外至內隔孔跳的順序進行施工。鉆孔剖面如圖2。

圖2 超前預加固鉆孔剖面

注漿壓力的確定:注漿壓力是漿液在裂隙中擴散、充塞、壓實脫水的動能,壓力太小不能充滿裂隙,擴散范圍有限,達不到堵水、固結的目的;注漿壓力高,可提高巖體強度和不透水性,還可以擴大孔距,減少孔數,加快施工進度,但是壓力過高,易引起裂隙擴大,巖層移動和抬升,漿液擴散到注漿設計范圍以外,造成材料浪費,甚至事故。經試驗確定取最大注漿壓力2MPa,臨近止漿盤段需要降低注漿壓力,防止將止漿墻壓垮,臨近止漿盤段注漿壓力不宜大于0.65MPa。

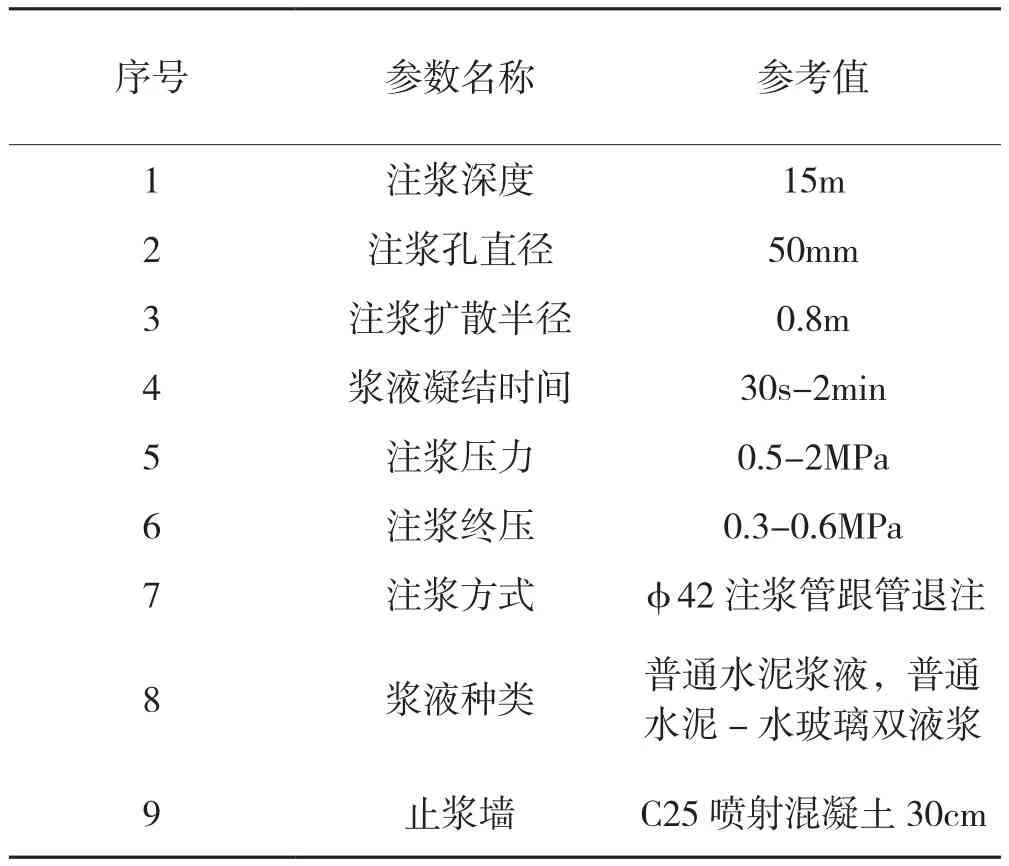

掌子面前方預加固以15m為一個循環,注漿參數如表1。

表1 超前預加固參數設置表

漿液配合比的確定:注漿原材料主要為普通硅酸鹽水泥、水玻璃、外加劑等,根據現場實際情況選擇不同的漿液類型,適當調整配合比,并適當加入特種材料以增加可灌性和堵水性能,提高止水效果及漿液耐久性。配制的漿液需達到下列要求:(1)初始黏度低、流動性好、可灌性強,能滲透到細小的裂隙或孔隙。(2)早期強度高,注漿完成后可立即開挖。(3)可控性強,凝膠時間可以任意調整,準確控制。(4)穩定性好,有較好的耐久性。(5)固結體具有一定的抗壓、抗拉強度,抗滲性和抗沖刷性好。(6)材料配制及操作簡單,便于施工現場使用。

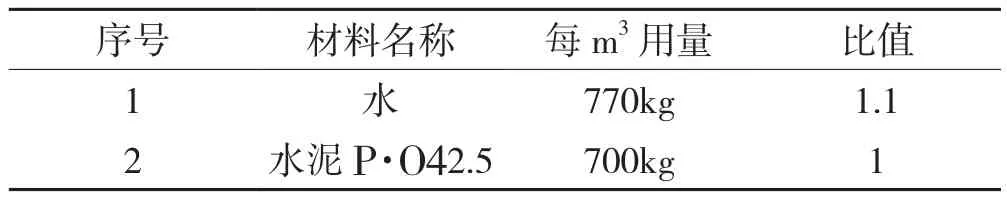

通過現場試配確定的水泥漿及雙液漿配合比如表2、表3、表4。

表2 水泥凈漿配合比

表3 雙液漿水泥漿液配合比

表4 雙液漿水玻璃漿液配合比

水泥漿液與水玻璃漿液=1:1(體積比)。

4.4 上臺階開挖支護施工

因圍巖軟弱,開挖無需鉆爆,采用鷹鉤開挖即可,盡量減少對圍巖的擾動,每循環進尺1榀60cm,開挖后需快速進行初噴封閉,然后架立鋼架,采用I20鋼及時支護,拱腳采用混凝土預制塊加墊,上臺階拱腳采用φ42鋼花管雙鎖腳加強,并及時噴射混凝土封閉。

4.5 徑向注漿加固施工

為了保證中下臺階開挖順利實施及注漿過程中后方初支的安全,拱墻范圍采用φ42鋼花管注漿加固,每根長5m,梅花型布置,1.0m×1.0m(環×縱),注水泥漿或水泥—水玻璃雙液漿,對開挖輪廓線外5m范圍注漿加固,形成固結圈,鉆孔注漿工藝與前述相同。

5 控制要點

(1)出水量較大段落,首先要在掌子面鉆設泄水孔,根據出水點位置及水量大小布設孔位,一般布設3~5孔,將水排出。初支完成后的段落,也要在初支面上適當布設泄水孔,防止水集聚形成壓力,施工將更加困難。

(2)鉆孔施工前,嚴格按照施工布置圖布好孔位。鉆機定位要準確,開鉆前的鉆頭點位與布孔點之距相差不得大于5cm。鉆桿偏移度不得大于1°。鉆孔時,密切觀察鉆孔進度,如發生涌水情況,應立即停止鉆孔,先進行注漿止水 (壓力應達到0.3~1Mpa) ,并確認止水效果后,方可停止注漿,向前繼續鉆孔施工。

(3)注漿一定要按程序施工,每段進漿要準確,注漿壓力一定要嚴格控制,專人操作。當壓力突然上升或從孔壁溢漿,應立即停止注漿。每段注漿量應嚴格按設計進行,跑漿時應采取措施確保注漿量滿足設計要求。

(4)注漿完成后,應采取措施保證不溢漿跑漿。

(5)每道工序均要安排專人負責操作及注漿記錄。