高效智能化的曲軸油道孔加工中心

■ 神龍汽車(chē)有限公司 (湖北襄陽(yáng) 441004) 葉宗茂 劉雪松

高級(jí)工程師 葉宗茂

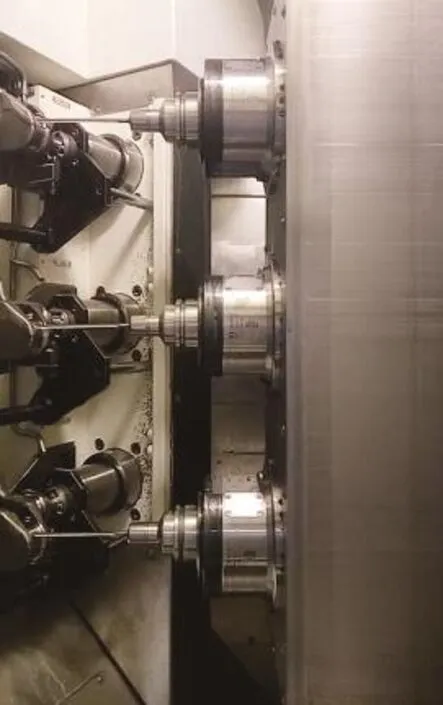

發(fā)動(dòng)機(jī)曲軸油道孔加工經(jīng)歷了槍鉆自動(dòng)線加工時(shí)代,加工工藝采用復(fù)合刀具進(jìn)行工序分散加工,刀具壽命短,油道孔位置精度難以保證,嚴(yán)重困擾著曲軸生產(chǎn)線的節(jié)拍和效率,是曲軸生產(chǎn)線的瓶頸工序。其后又經(jīng)歷了油道孔臥式加工中心時(shí)代,雖然油道孔加工精度、加工效率得到了保證,但單機(jī)生產(chǎn)節(jié)拍78s,仍然較低,1條20萬(wàn)產(chǎn)能的曲軸生產(chǎn)線至少需要兩臺(tái)加工中心才能滿足產(chǎn)能要求,嚴(yán)重影響了生產(chǎn)線布局,增加了生產(chǎn)線投資和產(chǎn)出費(fèi)用。近年來(lái)西班牙ETXE-TAR公司在滿足用戶需求的同時(shí),基于豐富的經(jīng)驗(yàn)和強(qiáng)大的研發(fā)能力,開(kāi)發(fā)出高效節(jié)能的曲軸油道孔加工中心,如圖1所示,生產(chǎn)節(jié)拍為78s/3支,一經(jīng)推出,就受到了國(guó)內(nèi)外汽車(chē)及發(fā)動(dòng)機(jī)制造企業(yè)的廣泛關(guān)注,并被使用。

圖1 布置在曲軸生產(chǎn)線的ETXE-TAR曲軸油道孔加工中心

1. ETXE-TAR曲軸油道孔加工中心結(jié)構(gòu)和性能

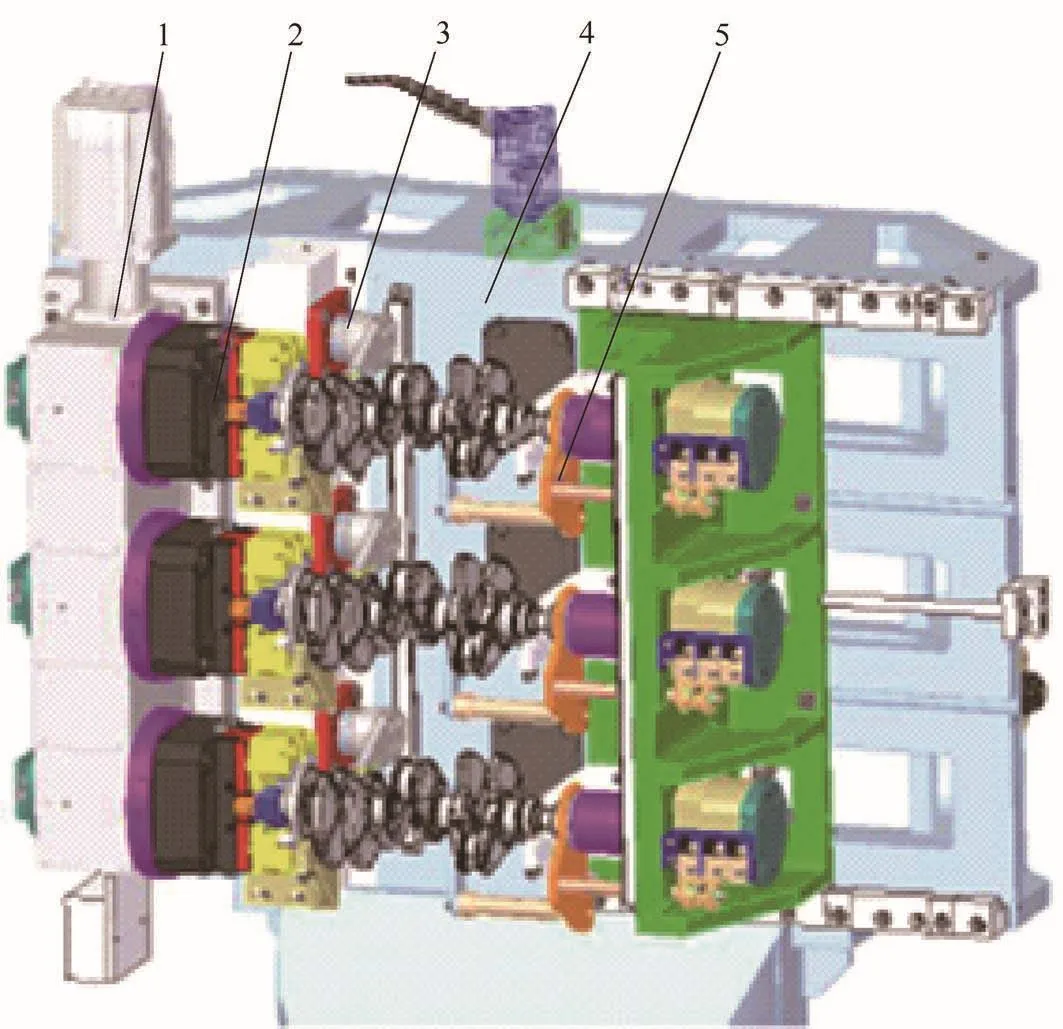

ETXE-TAR曲軸油道孔加工中心采用西門(mén)子840Dsl系統(tǒng),油孔鉆采用MQL微量潤(rùn)滑,滲透能力強(qiáng),潤(rùn)滑效果好,加工效率高,1次可同時(shí)加工3支曲軸全部油道孔加工內(nèi)容,如圖2所示,20萬(wàn)支年產(chǎn)能的曲軸生產(chǎn)線僅需要配備1臺(tái)ETXE-TAR曲軸油道孔加工中心。ETXE-TAR曲軸油道孔加工中心為用戶提供了具備復(fù)合柔性、產(chǎn)量高效可靠、節(jié)能環(huán)保和最佳工藝條件下的高水平曲軸油道孔加工解決方案。

圖2 1次加工3支曲軸

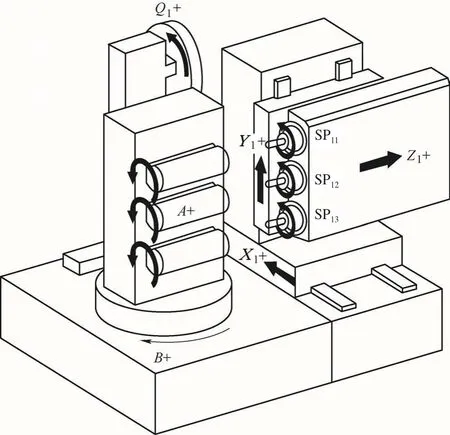

ETXE-TAR曲軸油道孔加工中心軸坐標(biāo)系如圖3所示,設(shè)計(jì)有直線軸X、Y、Z,如圖4所示,旋轉(zhuǎn)軸A、B、Q,以及主軸SP11、SP12、SP13;其中A軸為夾具的旋轉(zhuǎn)控制軸,如圖5所示,控制零件徑向旋轉(zhuǎn)角度,通過(guò)1個(gè)伺服電動(dòng)機(jī)、3個(gè)蝸輪蝸桿結(jié)構(gòu)和兩個(gè)聯(lián)軸器實(shí)現(xiàn),程序中編輯設(shè)定1個(gè)A軸旋轉(zhuǎn)角度,保證3件曲軸的徑向旋轉(zhuǎn)角度同步,同時(shí)每個(gè)主軸也可以單獨(dú)控制轉(zhuǎn)速和旋轉(zhuǎn)方向;Q軸是刀庫(kù)使用的軸,換刀時(shí)1次更換3把相同的刀具,保證每個(gè)主軸裝載相同的刀具;B軸旋轉(zhuǎn)便于曲軸上下料及零件軸向加工位置的調(diào)整,實(shí)現(xiàn)1次上料同時(shí)加工3支曲軸。

2. 采用ARTIS刀具監(jiān)控系統(tǒng)

圖3 ETXE-TAR曲軸油道孔加工中心軸坐標(biāo)系

圖4 加工中心X、Y、Z直線軸系

圖5 加工中心旋轉(zhuǎn)控制軸

ETXE-TAR機(jī)床通過(guò)ARTIS系統(tǒng)監(jiān)控刀具破損、刀具不存在及刀具磨損等刀具狀態(tài),避免因前一把刀具破損導(dǎo)致更多刀具破損。當(dāng)修改加工參數(shù)、加工程序或更換刀具種類時(shí),系統(tǒng)可以通過(guò)自學(xué)習(xí)建立新的報(bào)警極限值。自學(xué)習(xí)的過(guò)程是加工11件以上的零件,通過(guò)這11個(gè)過(guò)程的曲線建立新的極限報(bào)警值,系統(tǒng)會(huì)在每次運(yùn)行循環(huán)后變得更智能化,零件返修時(shí)關(guān)閉刀具監(jiān)控。

ARTIS刀具監(jiān)控系統(tǒng)自動(dòng)確定了所有限制和參數(shù),如果警報(bào)無(wú)原因的經(jīng)常出現(xiàn),可添加表1所示的額外條目,操作者必須在對(duì)表1中所列參數(shù)做出任何改變之前,檢查該刀具。

表1 刀具監(jiān)控系統(tǒng)監(jiān)控影響

3. 模塊化的NC加工程序編輯模式

ETXE-TAR機(jī)床加工程序模塊化編程,使用多個(gè)子程序進(jìn)行調(diào)用。主程序中調(diào)用回原點(diǎn)程序、熱機(jī)程序、加工順序定義程序和刀具選擇程序等子程序;加工順序定義子程序中調(diào)用沖洗程序、工件尺寸定義程序、坐標(biāo)系框架程序和預(yù)鉆、鉆、去毛刺和倒角等子程序;具體調(diào)動(dòng)邏輯見(jiàn)表2,各工步的加工順序更改可以在加工順序定義程序中進(jìn)行修改,修改時(shí)只需要更改各工步子程序名前后順序。

如在鉆孔子程序內(nèi)通過(guò)程序段“ORDER[1]=SET(6,7,1,2,3)”定義各孔的加工順序,“6,7,1,2,3”是油孔編號(hào)。用SET指令給數(shù)組ORDER[1]—ORDER[5]分別賦值“6,7,1,2,3”,再通過(guò)“for”循環(huán)5次即可加工這5個(gè)孔。更改SET(6,7,1,2,3)中編號(hào)順序即更改了加工順序。

這種模塊化子程序調(diào)用的編程模式方便工藝人員進(jìn)行程序修改,修改時(shí)工作量很小,也不容易出錯(cuò)。避免了程序的誤修改帶來(lái)的撞機(jī)等碰撞干涉。

表2 模塊化的NC程序邏輯

4. 應(yīng)用實(shí)踐

ETXE-TAR曲軸油道孔加工中心2013年6月在公司動(dòng)力總成工廠曲軸L6線投入使用,7年來(lái)僅出現(xiàn)過(guò)1次質(zhì)量問(wèn)題:A軸回轉(zhuǎn)間隙過(guò)大導(dǎo)致鉆孔打刀。由于設(shè)備結(jié)構(gòu)簡(jiǎn)單直觀,維修人員迅速查找到了故障原因:A軸的驅(qū)動(dòng)是由伺服電動(dòng)機(jī)驅(qū)動(dòng)蝸桿,再通過(guò)蝸輪蝸桿結(jié)構(gòu)將伺服電動(dòng)機(jī)的旋轉(zhuǎn)運(yùn)動(dòng)傳遞到A軸的旋轉(zhuǎn)運(yùn)動(dòng)。蝸輪蝸桿通過(guò)齒嚙合,這就必定有一定的間隙,機(jī)床要求間隙<0.01mm。3套夾具之間通過(guò)聯(lián)軸器聯(lián)接,聯(lián)軸器的嚴(yán)重磨損加大了A軸回轉(zhuǎn)間隙,使預(yù)鉆和鉆孔A軸實(shí)際定位不一致,導(dǎo)致鉆孔時(shí)打刀。及時(shí)更換了易損件,設(shè)備恢復(fù)正常。

5. 結(jié)語(yǔ)

隨著中國(guó)汽車(chē)工業(yè)的高速發(fā)展,市場(chǎng)競(jìng)爭(zhēng)日益激烈,尤其是發(fā)動(dòng)機(jī)制造企業(yè)間的競(jìng)爭(zhēng)尤為突出,各大企業(yè)紛紛采用新技術(shù)、新設(shè)備來(lái)提高產(chǎn)品質(zhì)量,降低制造成本。新型曲軸油道孔加工中心的使用,提高了效率,降低了設(shè)備故障率,方便操作,因其加工的曲軸油道孔質(zhì)量可靠、管理成本低,從而提高了企業(yè)的競(jìng)爭(zhēng)力。