硅基超短微轉子系統動力學分析和不平衡量試驗測量方法研究

(中國航空發動機研究院,北京 101304)

1 引言

基于硅基微加工工藝的超微型燃氣輪機具有體積小、質量輕和能量輸出密度高等突出優點[1-2],是一種替代微型化學電池的絕佳微型能源動力裝置,具有廣闊的軍用和民用前景。為獲得極高的能量輸出密度,超微型燃氣輪機的微轉子一般需要在幾十甚至上百萬轉每分的超高轉速下實現穩定工作,微轉子在整個工作轉速范圍內的動力特性及超高轉速下旋轉的穩定性,是影響超硅基微型燃氣輪機工作性能的重要因素。受微加工工藝、微尺度效應及極端工作特性的影響,硅基微轉子系統的動力學特性與常規轉子存在較大差異,且常規轉子的動平衡方法和不平衡量測量方法對于硅基超短微轉子不再適用。因此,完善動力學分析模型開展微轉子不平衡動力學分析及不平衡量的測量,對提高超微型燃氣輪機的性能和安全性具有重要意義。

受微結構尺度及微轉子高溫、高轉速等工作特性限制,硅基超短微轉子一般采用氣體軸承支承,因此,微轉子不平衡動力學分析中包括微型氣體軸承性能分析及其支承下的微轉子動力特性分析兩部分。國內外學者針對微型氣體軸承性能及微轉子-氣體軸承動力特性的基本分析理論和分析模型的建立開展了大量研究[3-7],其中大部分研究思路是基于宏觀常規氣體軸承流體力學和轉子動力學分析理論和模型,同時考慮微尺度稀薄氣體效應和溫度效應等影響對分析模型進行修正,但此類方法分析較為籠統且未充分考慮硅基微轉子及其氣體軸承的結構特點和性能特點。MIT的Liu等[8]提出一種新的模型來分析微轉子-空氣軸承系統的動力學特性。該模型能夠很直觀地分析靜壓空氣軸承的力學特性和微轉子系統的動力學特性,如剛度、阻尼、固有頻率、不平衡動力學響應及不穩定邊界等,為微型空氣軸承性能和微轉子動力學特性的研究提供理論基礎和試驗依據,但尚未考慮微尺度稀薄氣體效應和溫度效應等的影響,需要進一步修正和完善。

受結構和尺度的限制,硅基超短微轉子不平衡量的精確測量非常困難。MIT研究人員采用直接分析法和間接測量法兩種方法對此類微轉子不平衡量進行測量[7,9]。其中,直接分析法是基于硅深刻蝕工藝特性的幾何特征的分析評估獲得超微轉子不平衡量;間接測量法是基于微轉子動力學響應特性的不平衡量反推法,通過試驗測得微轉子超臨界穩定偏心位移反推獲得微轉子不平衡量。另外一種常用的測量超微轉子不平衡量的方法是基于共振原理的間接測量法,即通過測量超微轉子及其支承系統臨界轉速下的振動響應值反推計算得到微轉子不平衡量[10-11]。以上方法中,MIT的直接分析法嚴重受限于對工藝特點的知悉和掌控,操作較為復雜且分析精度不高。基于微轉子不平衡動力學響應的間接測量法是目前測量超微轉子不平衡量的常用方法,但存在以下缺點和難點:①振動偏心位移測量問題——硅基超短微轉子軸向長度超小(毫米或微米量級),難以采用常規的電/光學位移傳感器對微轉子振動偏心位移進行直接測量。②傳感器安裝問題——硅基超短微轉子及其支承系統尺度微小,結構緊湊,傳感器的安裝和定位難度大。③振動響應測量的干擾問題——該問題主要針對接觸式傳感器,其測量的振動響應信號中不可避免地包括有其他環境振動干擾信號,增加了后期振動信號分析處理的復雜度和難度,同時也影響了測量精度。

針對上述問題,本文將超薄氣膜潤滑理論與Liu的微型氣體軸承力學模型相結合,建模分析硅基微轉子系統動力學特性,研究微型氣體軸承供氣特性與微轉子動力學特性的內在聯系,探討建立硅基超短微轉子不平衡量分析測量的理論和方法。

2 微轉子-氣體軸承系統不平衡動力學分析模型

2.1 微型靜壓徑向氣體軸承力學模型

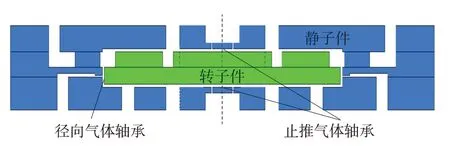

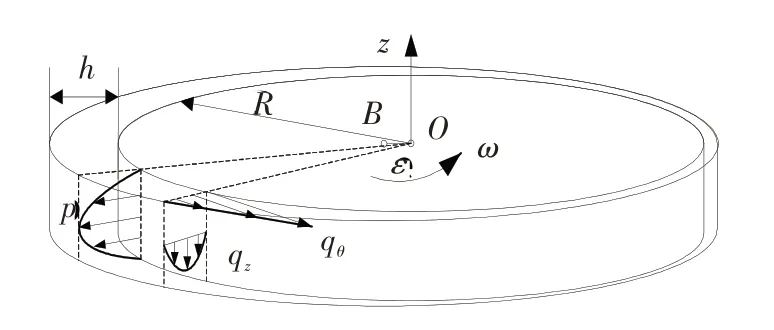

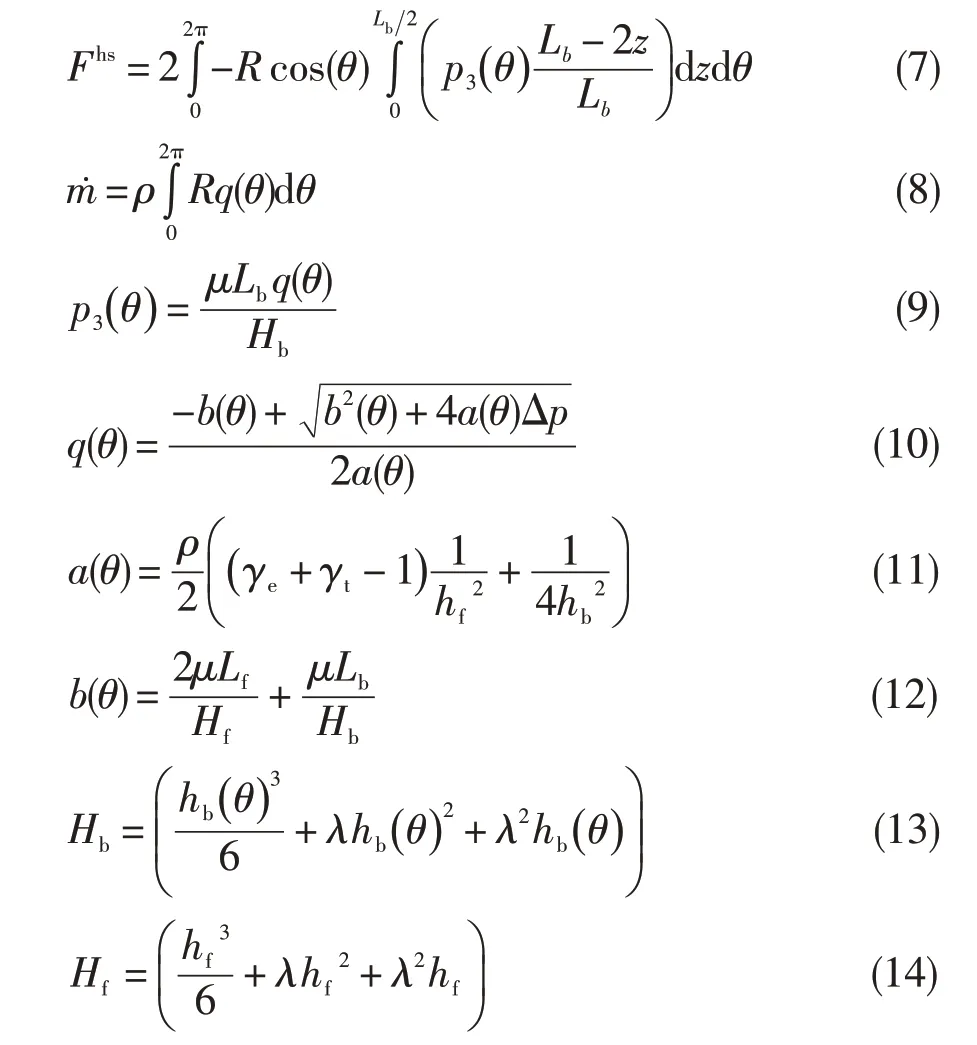

本文所研究的硅基超短微轉子-氣體軸承系統的結構如圖1所示。其中,微轉子半徑R、長度L和氣體軸承初始間隙h,分別為1 000 μm、100 μm 和10 μm量級。其微型徑向氣體軸承通道內的氣體流動包含由壓差所產生的軸向流和切向流,以及由微轉子旋轉帶動所產生的切向流,如圖2 所示。由于工作狀態的微型氣體軸承間隙在1~20 μm 量級,對應的努森數在10-2~10-3量級,軸承微通道內的流動已處于滑移流動狀態,且微轉子大部分時間處于大偏心工作狀態,因此在軸承微通道流動分析中引入Hsia的二階速度滑移模型[12],結合微轉子-氣體軸承的結構特征,分析可得微通道內軸向流和切向流的速度及流量公式。

圖1 三層硅片結構的微轉子-氣體軸承系統橫截面示意圖Fig.1 Cross section of the micro rotor-bearing system

圖2 微型氣體軸承通道流動狀態示意圖Fig.2 Flows in the micro journal bearing

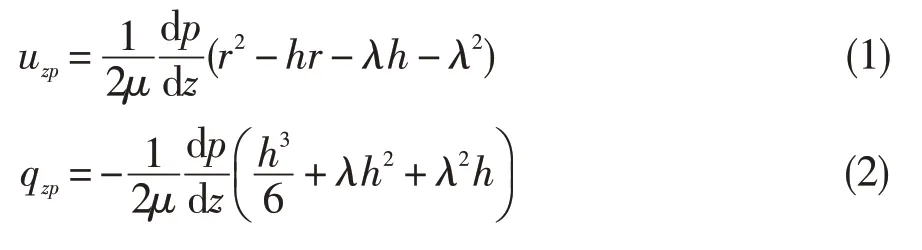

(1)壓差導致的軸向流

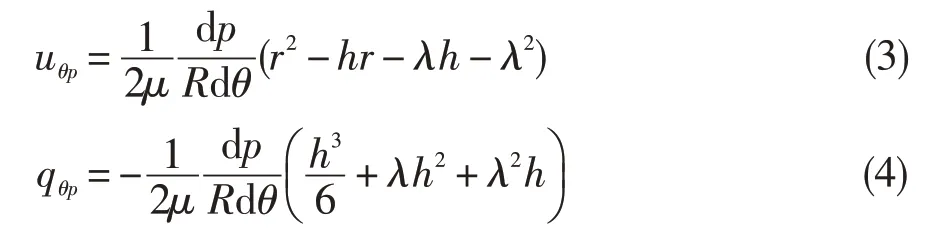

(2)壓差導致的切向流

(3)微轉子旋轉帶動的切向流

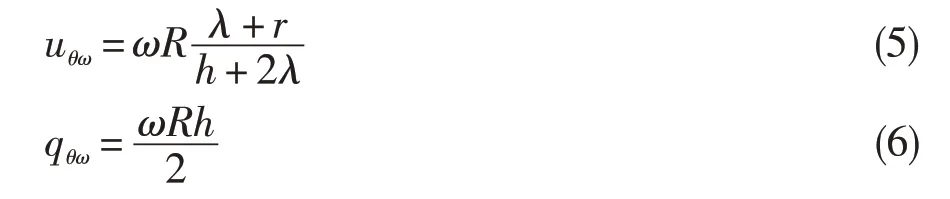

式中:u為氣體流速,q為氣體流量,p為氣體壓力,μ為氣體動力黏度系數,λ為平均分子自由程,ω為微轉子轉速,z、θ、r分別代表軸向、周向和徑向。

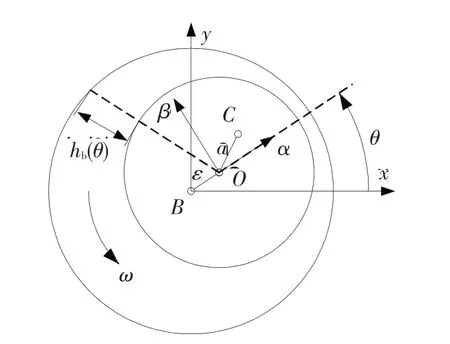

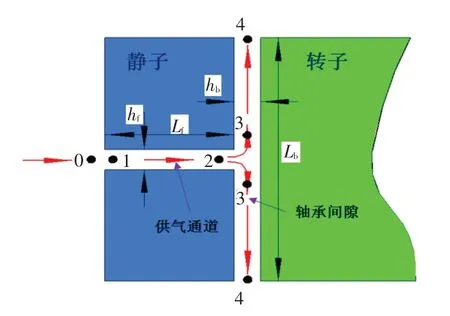

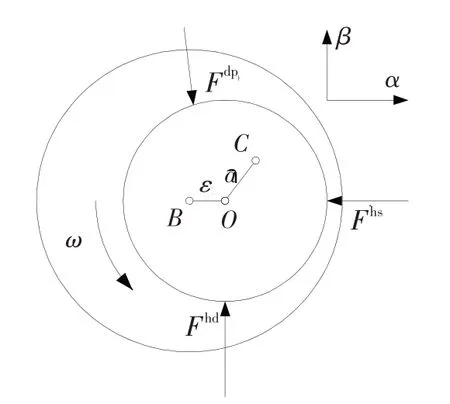

微型徑向氣體軸承的基本結構及參數如圖3所示。其中,B為軸承幾何中心,O為轉子中心,C為轉子質心,ε為偏心位移,a為不平衡量,hb0為軸承幾何中心與轉子中心重合時的軸承初始間隙,hb(θ)=hb0-εcosθ為偏心狀態下的軸承間隙。本文所研究的徑向靜壓氣體軸承采用中部氣縫供氣,其橫截面形狀及尺寸參數如圖4 所示。其中,Lf、hf分別為供氣通道的長度和寬度,Lb、hb分別為微型氣體軸承間隙的長度和寬度。外部氣流在0點處以p0壓力供入,經供氣通道進入軸承間隙形成高壓氣膜層,最后從軸承上下出氣端(4點)流出。

圖3 微型徑向氣體軸承基本結構Fig.3 Typical structure parameters of the micro gas journal bearing

圖4 微型徑向氣體軸承橫截面結構示意Fig.4 Cross section of the micro journal bearing

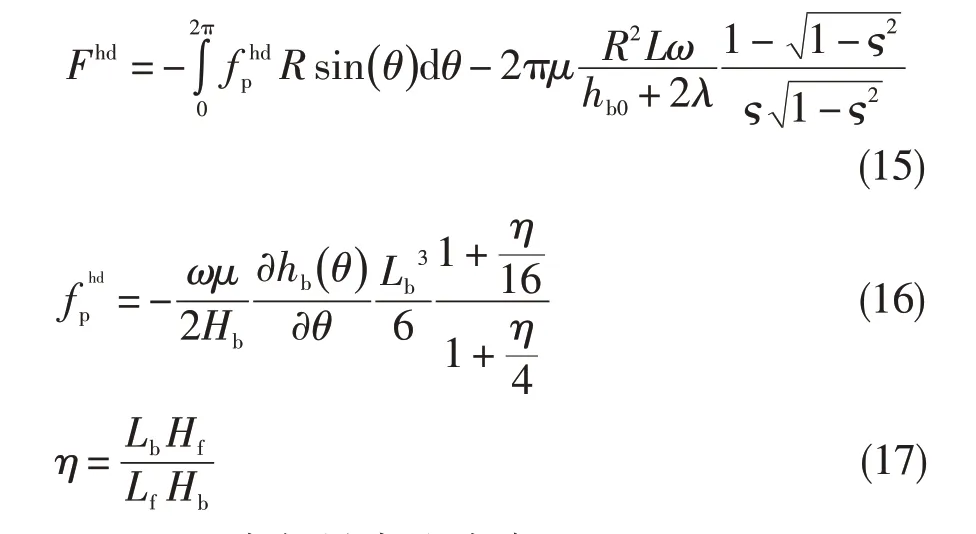

采用Liu 等[8]提出的超短微型靜壓徑向氣體軸承分析模型,對微型徑向氣體軸承的力學性能進行分析。該分析模型將微型氣體軸承的作用力分為由外部供給的高壓氣流所產生的靜壓力Fhs,由微轉子高速旋轉帶動氣流運動產生的動壓力Fhd,以及由微轉子平動導致的阻尼力Fdp三項。下面分別從微型氣體軸承的靜壓力、動壓力和阻尼力的產生原理出發,根據具體的軸承結構及考慮滑移流動的軸承微通道流動特性,推導建立微型徑向氣體力學分析公式。

式中:q(θ)為外部供氣壓差產生的單位角度氣體流量;p3(θ)為圖4中點3處的壓力;ρ為氣體密度;Δp為軸承的供氣壓差;γe為入口流動損失系數,對于直角邊緣入口流動損失系數為1.5;γt為拐彎流動總壓損失系數,取值1.3[13]。

(2)動壓力公式

(3)阻尼力矢量表達公式

式中:vε、vβ分別為微轉子平動速度vr在圖3 中ε和β方向的分量,Cε、Cβ分別為ε和β方向的阻尼系數。

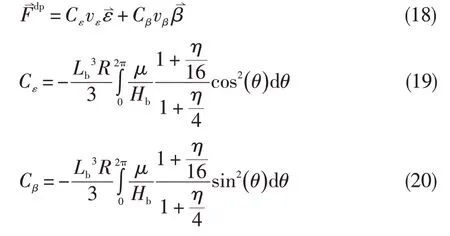

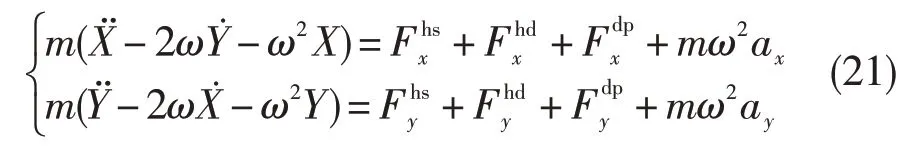

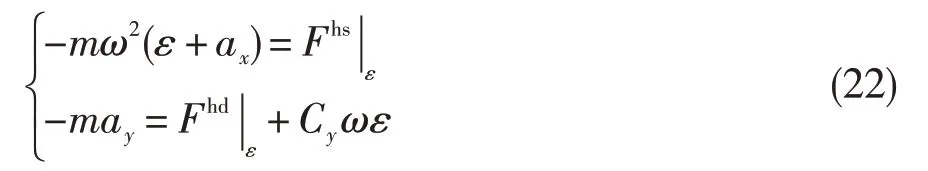

2.2 微轉子不平衡動力學響應分析模型

微轉子旋轉過程中承受的作用力包括不平衡量導致的周期激勵力,以及微型氣體軸承產生的靜壓力、動壓力和阻尼力(圖5)。以微轉子為研究對象,建立轉子幾何中心在旋轉坐標系下的動力學方程:

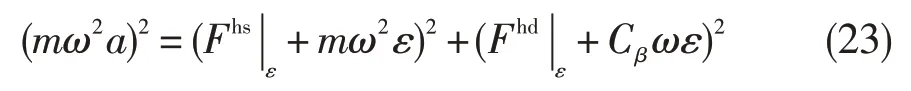

為便于研究,設定旋轉坐標系的x軸方向與微轉子的偏心ε方向重合,則系統方程中的X可表示為X=ε+x,Y可表示為Y=y,x和y為微轉子中心處的不穩定微小擾動量。因此,結合微型氣體軸承靜壓力、動壓力、阻尼力的定義和分析,公式(21)可分解出僅包含ε的穩定旋轉運動部分:

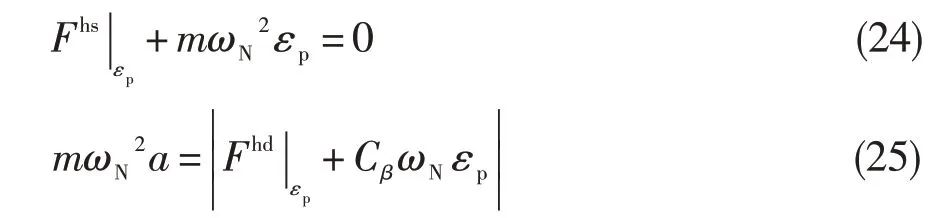

由于微轉子轉速等于臨界轉速ωN時將得到極限偏心位移εp,結合公式(23)可知,當公式右側第一項為零時可得到極限偏心位移,因而臨界轉速和極限偏心位移滿足以下公式:

圖5 微轉子受力示意圖Fig.5 Forces work on the micro rotor

由此可得臨界轉速計算公式為:

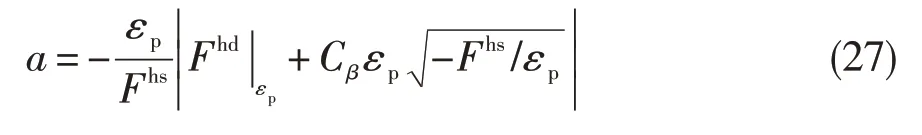

將式(26)代入式(25),即可得到不平衡量和極限偏心位移之間的計算關系式:

3 系統供氣特性與不平衡動力學響應分析

3.1 微型氣體軸承供氣特性分析

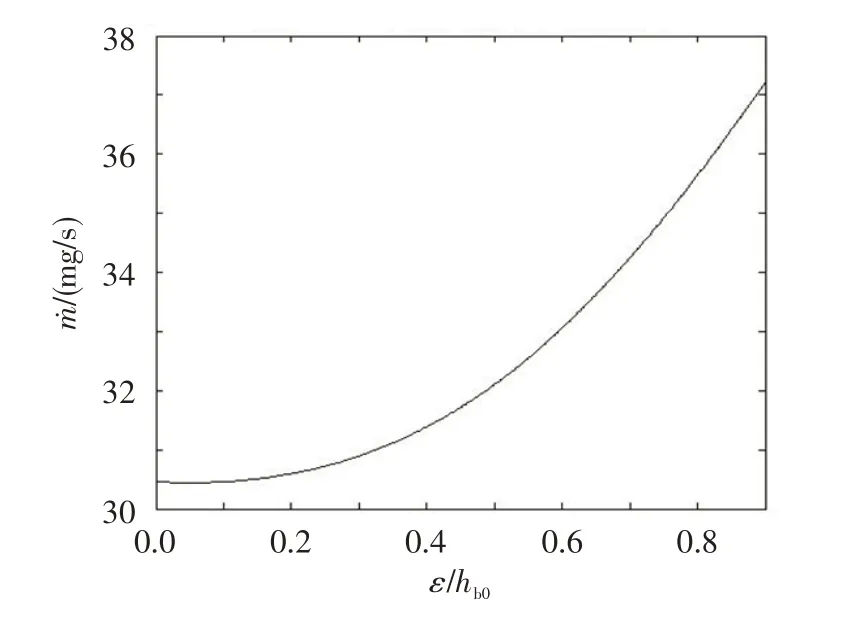

由公式(8)及相關公式可知,對于確定結構參數的微轉子-氣體軸承系統,氣體軸承的供氣流量僅與軸承的供氣壓差和微轉子的偏心位移有關。因此,當軸承的供氣壓差恒定時,供氣流量和微轉子偏心位移之間的關系將唯一確定,如圖6所示。

圖6 氣體軸承供氣流量與微轉子偏心率的對應關系Fig.6 Gas bearing mass flow rate as functions of rotor eccentricity

3.2 微轉子不平衡動力學響應分析

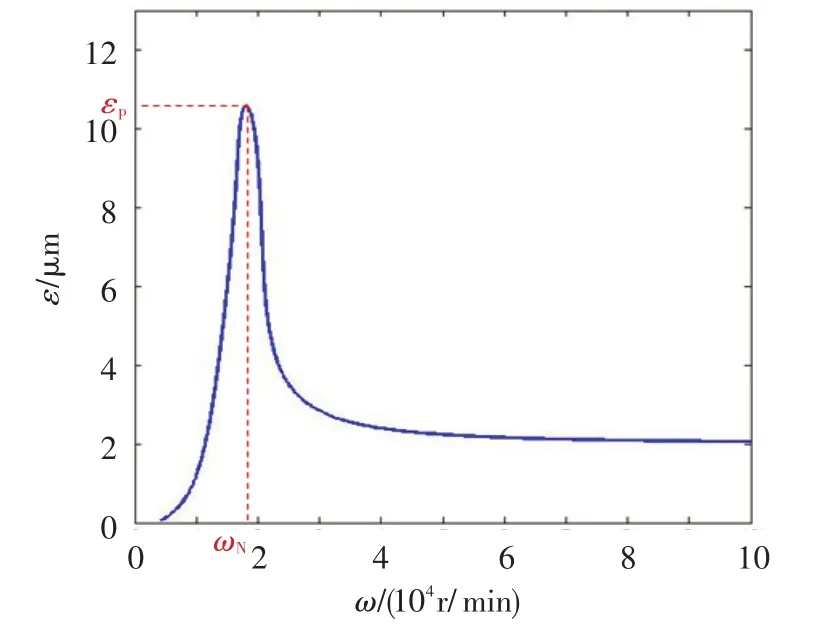

根據公式(23)可得到微轉子不同轉速所對應的偏心位移及微轉子穩態響應曲線(圖7)。對于結構尺寸參數確定的微轉子-氣體軸承系統,其穩態響應僅與氣體軸承的供氣壓差和不平衡量相關。

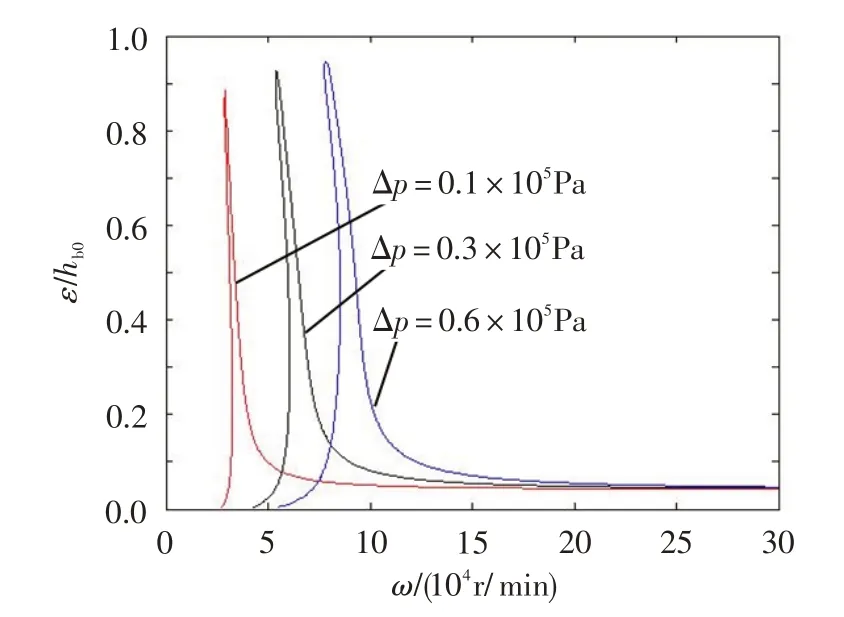

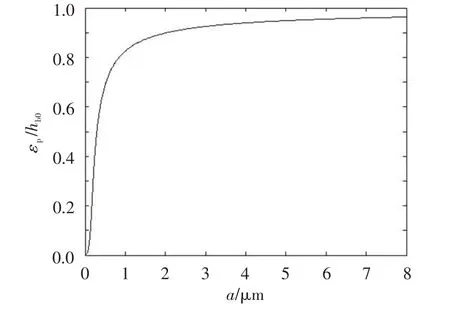

同一軸承供氣壓差情況下,不平衡量增大將導致微轉子振動加劇,極限偏心率增大(圖8);相同不平衡量情況下,軸承供氣壓差對微轉子臨界轉速和極限偏心率均有明顯影響,如圖9所示,隨著供氣壓差的增加,微轉子的臨界轉速和極限偏心率均增大。由公式(27)可知,對于確定結構的微轉子-氣體軸承系統,當氣體軸承的供氣壓差保持恒定時,微轉子的不平衡量與極限偏心率之間存在著唯一的對應關系,如圖10所示。

圖7 典型微轉子-氣體軸承系統的穩態響應曲線Fig.7 Typical rotor dynamic response curve of the rotor-bearing system

圖8 不同不平衡量下的微轉子動力學響應曲線Fig.8 Dynamic response curve with different unbalance

圖9 不同供氣壓差下的微轉子振動響應曲線Fig.9 Dynamic response curve with different supply pressure

4 微轉子不平衡量測量原理和方法

圖10 微轉子極限偏心率與不平衡量的對應關系Fig.10 Micro rotor peak eccentricity as functions of unbalance

由微型氣體軸承供氣特性分析和微轉子不平衡動力學響應分析結果,可得微轉子不平衡量測量的反推原理和共振原理。對于確定結構尺寸參數的微轉子-氣體軸承系統,恒定的軸承供氣壓差下:微型氣體軸承的供氣流量與微轉子偏心位移之間存在唯一對應關系,通過試驗監測供氣流量可反推獲得微轉子偏心位移;微轉子不平衡量與微轉子過臨界轉速時的微轉子極限偏心率之間存在著唯一的對應關系,根據微轉子共振偏心位移即可反推獲得微轉子的不平衡量。

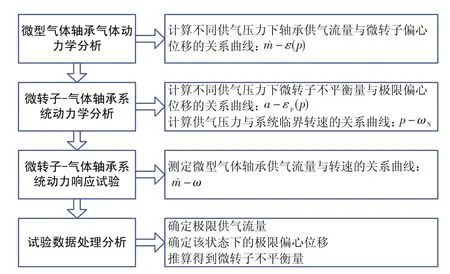

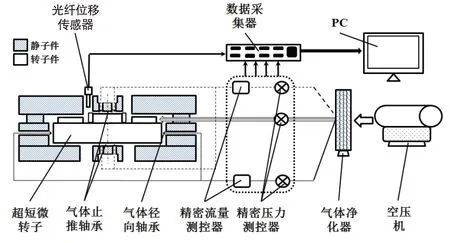

基于以上原理,對于硅基超短微轉子不平衡量測量,可根據圖11所示的方法流程實現。通過微型氣體軸承和微轉子系統動力學分析,掌握不同軸承供氣壓力下軸承供氣流量與微轉子偏心位移、微轉子不平衡量與極限偏心位移、軸承供氣壓力與微轉子臨界轉速等參數之間的關系。根據微轉子系統動力特性分析結果,選定恰當的軸承供氣壓力px開展微轉子-氣體軸承系統動力響應測量試驗,試驗裝置如圖12所示。試驗中,利用高精度壓力測控器實現氣體軸承供氣壓力的精確控制,利用高精度流量測控器對氣體軸承供氣流量進行精確監測,利用光纖位移傳感器間接測量微轉子轉速,通過增加微型渦輪驅動氣流壓力實現微轉子的加速旋轉,測得在px下軸承供氣流量與微轉子轉速的關系曲線-ω。分析獲得px下的氣體軸承極限供氣流量p,根據px下的軸承供氣流量與微轉子偏心位移之間的對應關系確定極限偏心位移,最后根據px下的微轉子極限偏心位移和不平衡量之間的對應關系即可反推確定微轉子的不平衡量。

圖11 不平衡量分析和測量流程Fig.11 Flow chart of unbalance analysis and measurement

圖12 硅基超短微轉子不平衡量測量系統示意圖Fig.12 Silicon based ultra-short micro rotor unbalance measuring system

5 結論

根據超短微型徑向氣體軸承微通道內的滑移流動分析,結合硅基超短微轉子-氣體軸承系統的超小長徑比結構特點,推導了考慮稀薄氣體效應的超短微型徑向氣體軸承氣體動力學模型和微轉子不平衡響應分析模型,開展了微型氣體軸承供氣特性和微轉子不平衡動力學響應分析。主要研究結果為:

(1)對于確定結構參數的硅基超短微轉子-氣體軸承系統,在恒定軸承供氣壓力下,微型氣體軸承的供氣流量與微轉子偏心位移存在唯一確定的關系,微轉子共振極限偏心位移與不平衡量之間也存在唯一確定的關系;微轉子的穩態響應僅與氣體軸承的供氣壓差和不平衡量相關,微轉子的臨界轉速和極限振動偏心位移與供氣壓力正相關。

(2)提出一種超短微轉子不平衡量的試驗測量分析方法。該方法可通過調節軸承供氣壓力改變支承剛度和阻尼,從而調整和控制臨界轉速和過臨界轉速時的振動響應,避免測量時轉速過高或振動響應過大;通過監測軸承供氣流量實現微轉子偏心位移的間接測量,解決了徑向振動位移監測裝置在超短微轉子系統中遇到的測量和安裝問題,以及位移傳感器和加速度傳感器在測量過程中存在的環境振動干擾問題。

(3)由于該不平衡量試驗測量方法的分析精度不僅受測量儀器的影響,同時還受微型氣體軸承分析模型和微轉子動力學分析模型精度的限制。因此,完善并提高分析模型精度,同時開展相關試驗驗證,將是下一步研究工作的重點。