鋁工業廢渣制備免燒磚的力學性能研究

2020-08-15 09:59:38唐偉佳倪紅軍呂帥帥汪興興

金屬礦山

2020年7期

關鍵詞:力學性能

唐偉佳 倪紅軍 許 茜 呂帥帥 汪興興

(南通大學機械工程學院,江蘇南通226019)

鋁是全球產量最大的有色金屬,是重要的戰略資源。2018 年中國原鋁產量近 4 000 萬 t[1],僅 2018年新產生的鋁工業廢渣(簡稱鋁渣)就多達數百萬t。據統計,我國每噸鋁的電解、熔鑄及廢鋁再生等會產生約30~250 kg的工業廢渣[2-4]。由于資源化利用技術還不成熟,堆積和填埋仍是我國處置鋁渣的主要方式,這不僅給生態環境造成了嚴重的污染,也極大地浪費了資源[5]。

目前,國內外學者對鋁渣的資源化利用開展了大量的研究工作,包括利用鋁渣代替水泥摻入混凝土[6]、以鋁渣為主要原料制備絕緣耐火磚[7]、采用酸溶法利用鋁渣生產無機絮凝劑[8]、利用鋁渣中含有少量單質鋁的特性制備蒸壓加氣混凝土砌塊[9]等等。但是,現有的資源化利用方法處置量小,未能有效利用大量堆存的鋁渣。而利用膠凝材料固化/穩定化技術制備免燒磚,具有處置量大、固化材料易得、成本低廉等優勢,是一種極佳的固廢處置方法[10]。因此,本研究擬以鋁工業廢渣為主要原材料,研究添加劑對免燒磚的重要力學性能指標——抗壓強度和抗折強度的影響,以期獲得一種較優的鋁渣免燒磚配合比,為鋁渣制備免燒磚的大規模應用提供理論依據。

1 試驗原料

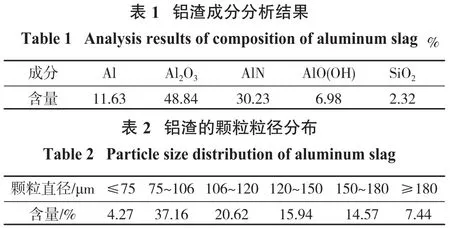

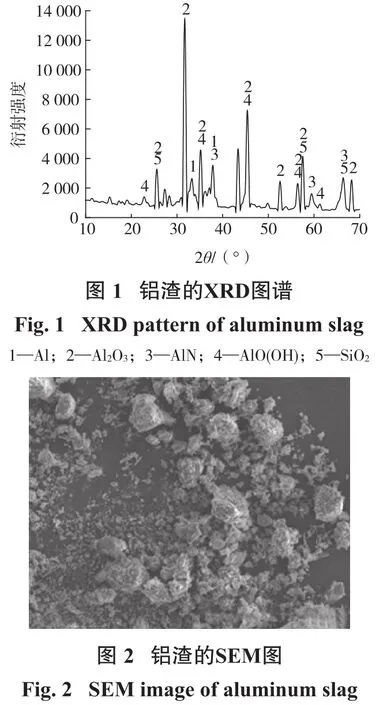

(1)試驗所用鋁渣取自江蘇某再生鋁企業,為再生鋁熔煉過程中經高溫炒鋁而產生的廢渣,其主要化學成分和粒徑分布分別見表1、表2,XRD圖譜和SEM微觀形貌分別見圖1、圖2。

由表1和圖1可知,該鋁渣主要成分為Al2O3、AlN和Al,還含有少量的AlO(OH)和SiO2。……

登錄APP查看全文

猜你喜歡

材料與冶金學報(2022年2期)2022-08-10 09:15:46

云南化工(2021年11期)2022-01-12 06:06:14

山東冶金(2019年3期)2019-07-10 00:54:00

中國鑄造裝備與技術(2017年3期)2017-06-21 11:33:46

中國塑料(2016年6期)2016-06-27 06:34:16

西安工程大學學報(2016年2期)2016-06-05 12:25:17

中國塑料(2015年12期)2015-10-16 00:57:14

中國塑料(2015年9期)2015-10-14 01:12:26

中國塑料(2015年4期)2015-10-14 01:09:18

焊接(2015年9期)2015-07-18 11:03:53