深溝球軸承自動裝配單元總體方案設計

孫群植

摘? 要:隨著國內汽車行業的快速發展,汽車通用深溝球軸承的需求量及質量要求不斷提升。文章的背景是基于汽車零部件行業中的通用軸承自動生產線,研制一套適用于直徑26mm-90mm的深溝球軸承自動裝配單元的總體方案。該方案通過對軸承技術指標及軸承結構的研究,結合產品圖紙及工藝要求,通過對重點工位機械模型的分析研究,確定裝配單元的功能,提高軸承裝配的精度、效率及企業效益。

關鍵詞:深溝球軸承;自動裝配;機械模型

中圖分類號:TH133.33 文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)23-0091-02

Abstract: With the rapid development of domestic automobile industry, the demand and quality requirements of GM deep groove ball bearings are constantly improving. Based on the general automatic production line of bearings in auto parts industry, a set of automatic assembly unit for deep groove ball bearings with diameters of 26mm-90mm is developed. Through the research of bearing technical index and bearing structure, combined with product drawing and process requirement, the function of assembly unit is determined by analyzing and studying the mechanical model of key station, and the precision, efficiency and enterprise benefit of bearing assembly are improved.

Keywords: deep groove ball bearing; automatic assembly; machinery model

1 深溝球軸承自動裝配指標和工藝

1.1 裝配技術指標

為了克服深溝球軸承手動裝配效率低,勞動強度大,裝配精度低等問題,本文根據軸承產品要求,設計一套自動裝配單元控制系統,實現深溝球軸承裝配過程全自動化,設計生產節拍達每分鐘12個,提高生產效率與裝配精度。軸承裝配技術參數如表1所示。

1.2 生產工藝與裝配流程

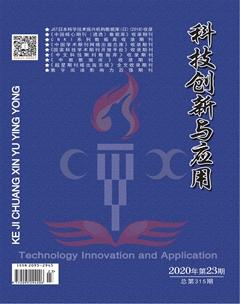

通過剖析軸承內部結構,梳理出裝配工藝流程。深溝球軸承除去防塵端蓋、潤滑脂等,主要由外鋼圈、保持架、滾動球體、內鋼圈四個部分組成[1],軸承生產工藝流程如圖1所示。

2 自動裝配單元重點工位機械設計模型

2.1 測量工位

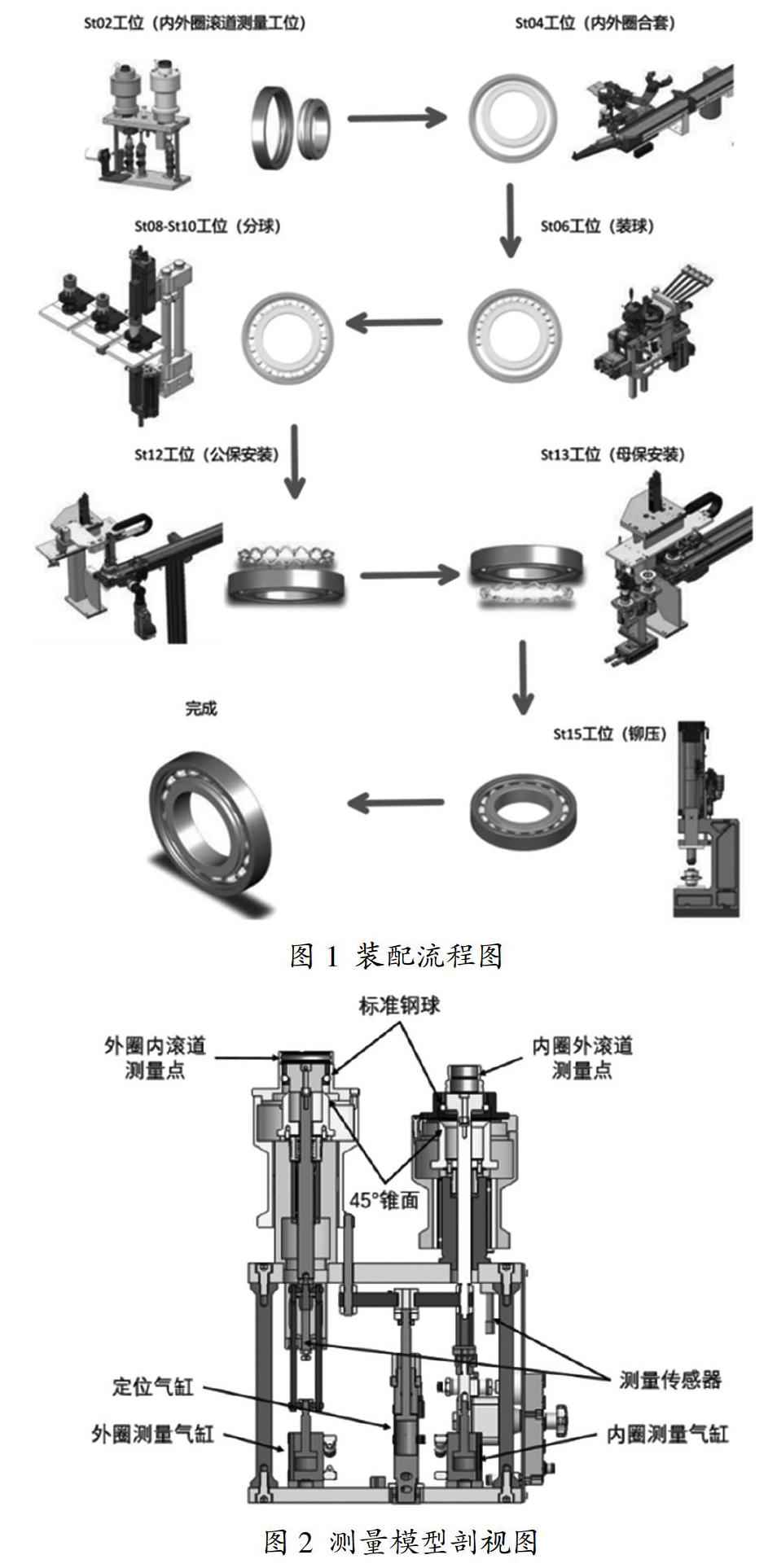

內外圈測量工位由三個垂直氣缸組成,工件由定位氣缸移動至待測量位置,隨后測量氣缸將測量模具中的滾珠與內外圈滾道完全貼合并施加壓力測量。機械模型如圖2所示。

2.2 裝球工位

裝球部分由內圈定位氣缸、擠壓缸、滾動球體推料氣缸組成。首先由內圈定位氣缸將內圈固定并進行偏移,預留出滾動球體的空間,然后通過擠壓外圈的方式,將球體推進內外圈間隙中,實現滾動球體裝配功能。機械模型如圖3所示。

2.3 保持架安裝工位

保持架安裝工位由公保持架、母保持架安裝兩部分組成。首先利用真空吸盤與傳輸氣缸,將公保持架從傳輸帶上抓取并放置至軸承球體上表面。通過同樣方式將母保持架抓取至旋轉工裝上,由旋轉氣缸將母保持架旋轉至軸承下表面,隨后采用旋轉擠壓的方式,將公保持架的鉚釘部分插入母保持架孔中,實現公保持架與母保持架的安裝,安裝過程中采用模擬量位移傳感器檢測安裝是否到位。機械模型如圖4所示。

2.4 保持架鉚壓工位

保持架鉚壓工位由氣液增壓缸,結合力與位移傳感器,實現力位移監控。鉚壓后利用翻轉氣缸,結合相機判斷軸承中滾動球體是否缺失、鉚釘壓面大小及外觀是否合格。鉚壓工位、翻轉工位、相機工位機械模型如圖5所示。

3 自動裝配單元功能確定

根據自動裝配單元技術參數,結合深溝球軸承工藝流程及裝配概覽,基于上文所研究的結論,設計了生產流程控制、手動控制、工位寄存器、計數、節拍、配方、清空、報警等功能。

4 結束語

本文從三個部分,對深溝球軸承自動裝配單元總體方案進行研究。首先針對軸承產品技術參數,梳理出深溝球軸承生產工藝流程,并針對重點工位,分析其機械設計模型。對生產工藝、功能要求、設備穩定性等多方面深入分析后,最終確定自動裝配單元各項功能。

參考文獻:

[1]軸承知識[J].哈爾濱軸承,2019,40(04):50-53.