礦井提升機盤式制動器智能監測冗余液壓制動系統的研發與應用

1 立項背景

針對目前多數礦井提升機制動系統制動器僅能監測碟簧力,而不能診斷制動正壓力的大小、手拉葫蘆測量制動力矩誤差大、雖然滿足并聯冗余的回油通道但還有通道用并聯達不到冗余、手動制動無二級制動功能等問題,進行了礦井提升機盤式制動器智能監測冗余液壓制動系統的研發。

本項目主要技術內容:

(1)研制了智能監測制動正壓力的制動器,避免了以監測碟簧力代替制動正壓力帶來的安全隱患;研制了漸開線型制動力矩測量裝置,修正了傳統測量制動力矩方法在原理上存在的誤差,實現了制動力矩的在線監測;

(2)研制了所有通道都冗余的二級制動液壓站,采用并聯導通回油、串聯阻斷保壓實現冗余,研制了手動機械延時二級制動裝置,在安全制動失效時完成應急保護;

(3)研發了監測顯示裝置,其采用工業級電阻式觸摸屏與采集裝置進行數字通信,無傳輸損耗,布線簡潔。主控器采用ARM專用電路設計實現,具備子模塊自診斷、參數可配置等功能。

2 研究內容

2.1 研制智能制動器

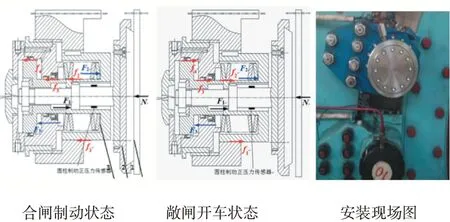

研制的智能制動器動作原理和現場安裝如圖1所示,合閘制動時,貼有應變片的圓柱制動正壓力傳感器與閘瓦是一個構件,圓柱右邊受到閘盤施加閘瓦制動正壓力N,左邊受到多種力的合力F1,N=-F1,圓柱制動正壓力傳感器監測閘瓦施加到閘盤制動正壓力N,制動時,合力F1=F2-f1-f2-f3-f4-F3,油壓力F3等于殘壓或零,F2是碟簧力,f1、f2、f3、f4是摩擦力,[N]是許用制動正壓力,根據N智能診斷和控制:制動狀態,N≥[N],允許下次開車;N<[N],閉鎖下次開車。敞閘開車前,N=0,允許當次開車;N>0,閉鎖當次次開車。開車運行中,診斷N>0,實施安全制動。智能制動器能在制動、敞閘開車前、開車運行中都監測制動正壓力,給出智能診斷和控制。

圖1智能制動器

2.2 研制了制動系統監控裝置

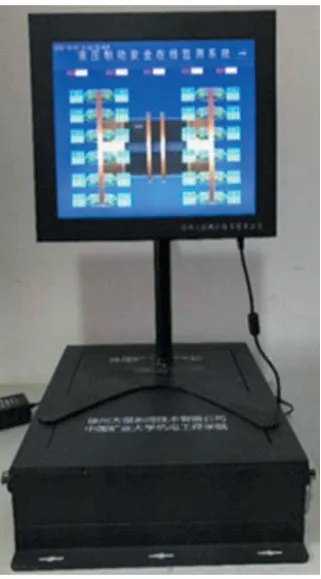

監測控制裝置如圖2,采用12.1寸TFT工業級電阻式觸摸顯示屏作為人機接口主機,代替受病毒、干擾、底層硬件、軟件驅動等影響的工控機,整體采用ARM專用電路板卡設計實現,可進行參數設置;主機采用WIFI無線通信的方式,免除繁瑣布線,獨立的安裝接口,可安裝在車房任意位置;具備子模塊自診斷功能,能夠實時監控。

圖2制動系統監控

2.3 研制了自診斷安全制動通道全冗余恒力矩液壓站

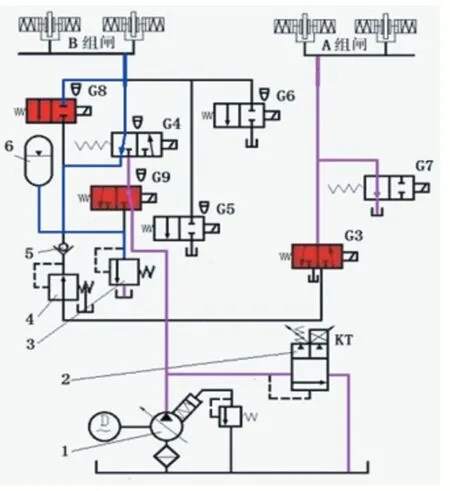

研制的通道全冗余恒力矩液壓站如圖3所示,創新點是:通道要導通用兩個閥并聯連接實現并聯冗余導通,并聯的閥G3、G7和G5、G6;通道要截斷用兩個閥串聯連接實現串聯冗余截斷,串聯的兩個閥G4、G9,即使故障閥G9導通,好的閥G4仍阻斷;還可以采用兩個閥G4和G9串聯后與閥G8并聯冗余導通,即混聯導通,混聯優于并聯導通的理由是:若閥G4和G8都出現故障,B組閘的壓力油經閥G4右位和閥9左位與溢流閥3導通。

圖3自診斷通道全冗余液壓站

3 創新點

(1)研制了智能監測制動正壓力的制動器,避免了以監測碟簧力代替制動正壓力帶來的安全隱患;研制了漸開線型制動力矩測量裝置,修正了傳統測量制動力矩方法在原理上存在的誤差,實現了制動力矩的在線監測;

(2)研制了所有通道都冗余的二級制動液壓站,采用并聯導通回油、串聯阻斷保壓實現冗余,研制了手動機械延時二級制動裝置,在安全制動失效時完成應急保護;

(3)研發了監測顯示裝置,其采用工業級電阻式觸摸屏與采集裝置進行數字通信,無傳輸損耗,布線簡潔。主控器采用ARM專用電路設計實現,具備子模塊自診斷、參數可配置等功能。

4 應用效果

2017年12月在大同煤礦集團有限責任公司云崗礦,對該系統的智能監測制動正壓力的盤式制動器、漸開線形制動力矩測量裝置及手自一體冗余二級安全制動液壓站進行了工業性試驗,詳細測試了各項技術成果的性能指標和技術參數,性能指標都滿足技術要求,提升機系統運行狀態良好。

該技術成果在陽煤集團、棗莊礦業集團、汾西礦業集團等都進行了應用,提升機運行良好,安全可靠。本項目具有很強的創新性和先進性,為自主研發,能夠推動提升機制動裝置的產品升級、更新換代的進程,對煤礦安全生產能產生巨大的經濟效益。

該項目在2020年1月通過了中國煤炭工業協會鑒定,研究成果在提升機制動正壓力監測、制動液壓系統冗余方面達到了國際領先水平。