設備發塵現象分析及改善

王 寧, 石鵬飛

(中國電子科技集團公司第二研究所, 山西 太原 030024)

引言

設備長時間運轉,硬件之間會發生不同程度的摩擦,進而產生一些粉塵,我們稱之為“發塵”。它不僅會污染環境,更主要的是零部件的磨損、變形會影響設備的正常運行。2017年我們為某客戶提供了兩種設備(暫稱為“A設備”和“B設備”)。在客戶現場進行批量生產1 d后,發現A設備的檢測工位和打落工位出現發塵現象;B設備在投產半個月后也出現發塵現象。

1 設備存在的問題

1.1 A設備的發塵問題

1.1.1 現狀分析

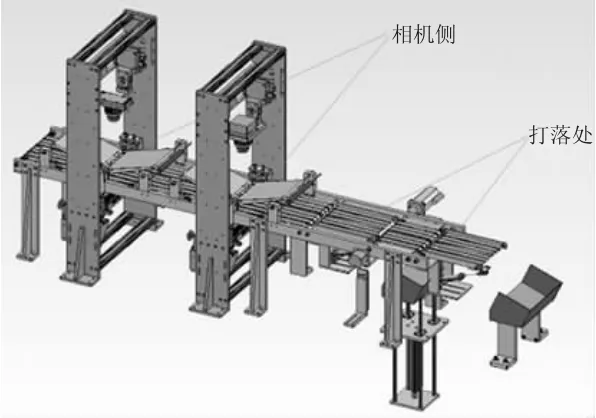

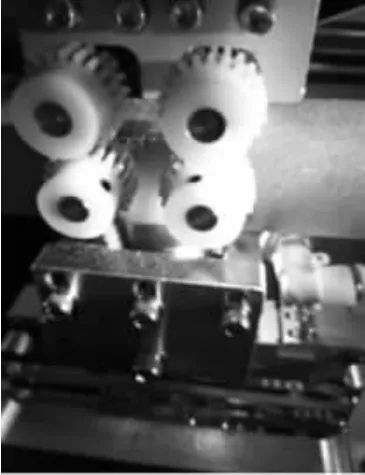

如圖1所示,檢測傳送皮帶機構。主要設計包括兩處檢測工位,兩處打落工位,以及相應的傳送工位。發塵的位置主要就是在檢測工位(相機側)和打落工位,由于傳送帶來多處磨損,如圖2、圖3所示。具體現象為:相機傳送帶處軸承磨損嚴重;齒輪錯位;皮帶斷裂;1號相機位置磨損異物較多;線標打落品處磨損嚴重。

1.1.2 原因分析及對策

經過驗證以及理論分析,發生以上問題的主要原因是選用的軸細。打表發現軸變形。選用直徑為8mm的軸時,對軸中間施加一個力F(大于實際生產時的力),打表測得軸的彎曲變形達到0.4 mm;而對直徑為12 mm的軸施加同樣大小的力時,軸的彎曲變形不到0.1 mm。軸發生彎曲變形,導致各個位置受力異常,故經常會發生磨損。

圖1 相機、打落處設計模型

圖2 相機處磨損現場圖

圖3 打落處磨損現場圖

根據以上分析,確定對策如下:

1)軸的直徑由8 mm變成12 mm;

2)將軸承更換為6801ZZ,額定動載荷Cr=1.92kN;

3)視覺檢測分成檢測、打落、打落三段;

4)去掉橙色皮帶,增加同步帶;

5)加工、裝配時保證框架的穩定性、同軸度;

6)進行打表確認,軸彎曲量在0.05 mm以內。

1.2 B設備的發塵問題

1.2.1 現狀分析

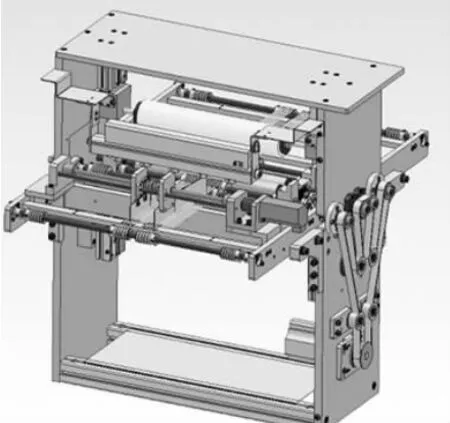

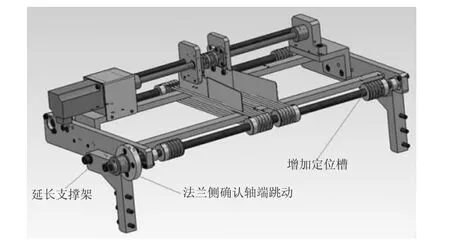

B設備的設計模型,如圖4所示。如下頁圖5所示,在實際生產中,發生了多處磨損:軸承、軸磨損嚴重;皮帶斷裂;清掃滾附件磨損嚴重;白色齒輪磨損嚴重。

圖4 B設備設計模型圖

圖5 B設備各處磨損圖

1.2.2 原因分析及對策

1.2.2.1 上下料皮帶與同步帶處軸承磨損

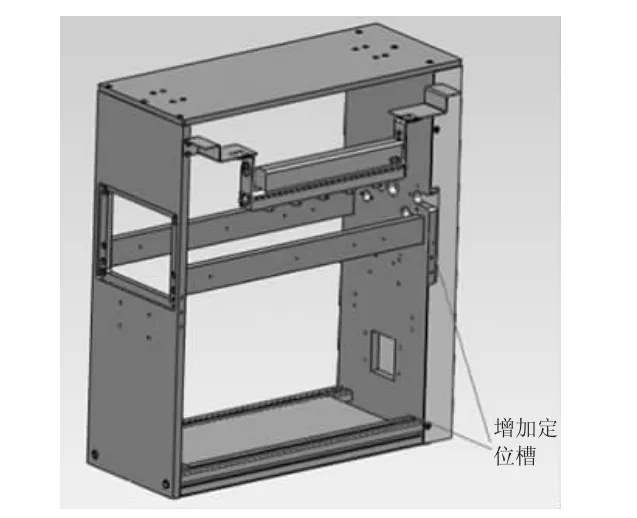

1)框架(見圖6)穩定性不足。設計增加輔助定位槽,保證加工精度,測量安裝數據。

2)上、下料傳送梁(見圖7)穩定性不足。調整梁間支撐變大,加固上下料皮帶的安裝框架。

3)支撐法蘭的同軸度不夠,安裝完后,打表確認軸的跳動量。

1.2.2.2 上下料橙色調節寬度皮帶磨損斷裂

橙色皮帶的斷裂主要原因是加工的零件表面不夠光滑。重新制作零件,槽面要光滑平行。環槽面要與孔同軸兩側的平皮帶安裝對齊。適當增加圓皮帶的長度2 mm。

圖6 框架模型圖

圖7 上、下料傳送梁模型圖

1.2.2.3 活動聯軸器定位精度不夠

導致抽屜內部的清掃輥軸承磨損。主要的原因是裝配精度不夠。相應對策需考慮兩點:如何保證兩端的同軸度;同軸度對上下抽屜的影響。首先,保證抽屜導軌的尺寸安裝精度;其次,以導軌的安裝孔為基準;再次,依次設計下抽屜、上抽屜的安裝位置,設計活動聯軸器的安裝位置;最后,保證設計尺寸后,嚴格要求加工精度和裝配精度。

1.2.2.4 白色齒輪磨損

主要原因是上下齒輪間軸線不平行。去掉短的橙色皮帶,增加兩個齒輪。上下抽屜保證安裝精度,以上面所講的基準為基準,調整抽屜的框架。去掉下面兩個橙色皮帶,兩側軸僅起支撐作用。裝配調整,調整基準依照抽屜的安裝導軌。

2 設計思考

2.1 軸的設計

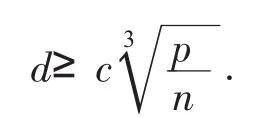

軸的設計一定要考慮受力的分析,根據使用條件進行軸直徑的初步估計,采用以下公式:

式中:c表示材料系數,p表示功率,n表示轉速。根據公式可以計算出軸的直徑d,圓整即可[1]。

取功率p=0.4 kW,轉速n=600 r/min,材料系數c按照45號鋼選取118.經過計算dmin=10.313 mm(原先軸選取8 mm,過小)。

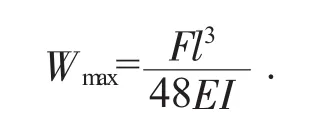

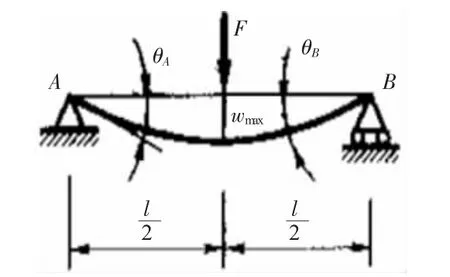

2.2 軸的受力以及撓度計算(見圖8)

最常見的中間受力、兩端支撐模型的撓度計算公式:

式中:E代表彈性模量,I是轉動慣量。設計完成后可以估算出軸的彎曲變形量[1]。

經過試驗驗證:直徑8 mm的軸在力F的作用下,彎曲變形達到0.4 mm;直徑12 mm的軸在力F的作用下,彎曲變形不到0.1 mm;作用力F比實際拉力大。

圖8 軸的受力以及撓度示意圖

2.3 軸承校核

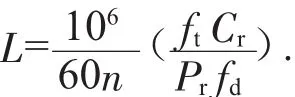

軸承校核按下式[1]進行:

式中:L為預計使用壽命;Cr為滿足一定疲勞壽命要求的徑向基本額定動載荷;Pr為當量載荷,Pr=Fr=118 N,其中Fr為軸承所受的徑向載荷,即軸承實際載荷的徑向分量;n為轉速,n=600 r/min;fd為溫度參數,fd=1;ft為沖擊參數,ft=1.2。

以前(當軸徑為8 mm時),選的是雙面帶防塵蓋的微型球軸承688ZZ,查手冊對照軸承選型表,其對應的Cr=1 260 N。將以上參數代入公式,則經過計算得L≈19 571.28 h。

而該設備是每天24 h運行,查手冊“不同應用場合下軸承預期壽命表”可知,設備使用壽命需≥40 000 h。顯然19 571.28 h<40 000 h,達不到軸承預期壽命,所以以前所選軸承不合適。

當把軸承換為深溝球軸承6801ZZ時,其對應的Cr=1.92kN=1920N,代入公式計算得L≈69248.66h>40 000 h,可見所選軸承符合要求。

3 改進效果

通過更改設計、更換軸和軸承后仔細裝調至今,設備運行平穩可靠,再未出現發塵現象,生產效率提高,客戶十分滿意。同時,減少了零件更換,有效降低了設備的維護成本。

4 結論

設計時要理論聯系實際,反復進行驗證。注重每個裝配細節,不斷積累經驗,提升調機效率和產品質量,降低項目成本,提升客戶滿意度。