煤熱解技術研究進展

汪亞斌,胡金余,李增勃,李文選

(陜西延長石油(集團)有限責任公司碳氫高效利用技術研究中心,陜西西安710065)

2016年,國內能源生產總量為34.3×108t標準煤,其中煤炭、原油、天然氣分別占比為69.5%、8.3%、5.3%。能源消費結構中,煤炭、原油、天然氣占比分別為:61.9%、18.6%、6.3%。根據能源結構特征,對于發展煤制油、煤制氣及其它化工燃料來替代石油產品的技術尤為重要。基于低階煤水分大、發熱量低、揮發性高等特點,一直以來對低階煤的利用率低,以及對環境的影響等多重因素,對低階煤的分級分質利用研究,意在開發出清潔能源產品,緩解對石油、天然氣的對外依存度。

1 國內外煤熱解技術

煤熱解技術,就是將煤在隔絕空氣后,經過加熱分解生成焦炭、煤焦油、煤氣等產物的過程。煤的熱解機理為[1]:

(1)產生的自由基結構→2自由基;

(2)自由基+結構敏感物→中間產物;

(3)中間產物→產物+自由基;

(4)2自由基→穩定產物。

根據煤熱解機理,提高煤熱解過程中焦油的收率,與煤的種類、煤的預處理、反應器的類型、升溫速率、工藝條件有關。

國內外研究開發出各具特色的煤熱解技術,根據加熱方式、床型結構、載體形式不同,煤熱解技術各具特色。目前有的處于試驗室研究階段,有的進入中試階段,也有的達到工業示范階段[2]。

國外的研究開發主要集中在二十世紀60~70年代,代表工藝主要包括:德國魯奇—魯爾煤氣工藝、美國Toscoal 工藝、美國COED 工藝、澳大利亞CSIRO 工藝、日本快速熱解工藝等,后來由于石油危機的解除及工藝操作穩定性等問題,各類技術沒有實現深度開發和規模工業化應用[3]。

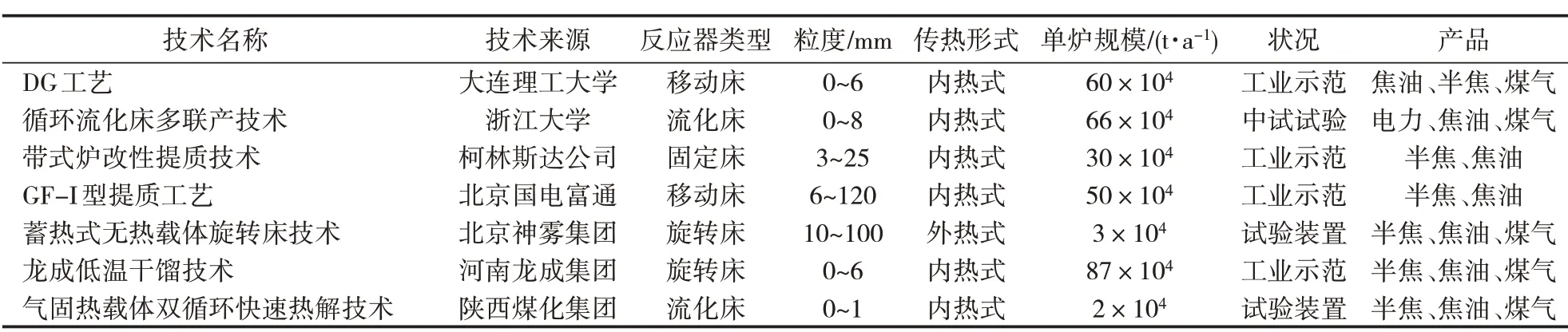

近年來,隨著國內現代煤化工的發展,煤熱解技術也進入快速發展時期,各類新技術不斷涌現,典型的有:浙江大學循環流化床多聯產技術、柯林斯達帶式爐工藝、國電富通國富爐工藝、北京神霧集團蓄熱式旋轉床技術、河南龍成集團低溫干餾技術等,國內典型熱解技術概況見表1[4]。

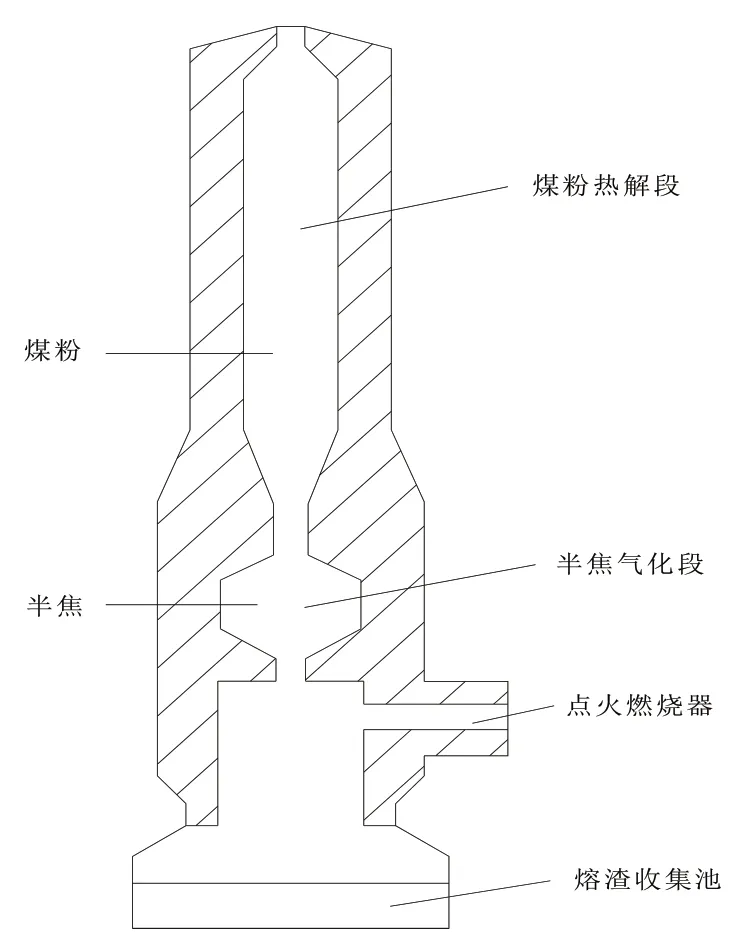

1.1 日本煤炭快速熱解技術

日本煤炭快速熱解技術采用的反應器為2 段氣流床形式,上段用于煤粉干餾,溫度600~950 ℃;下段用于半焦氣化,溫度1 500~1 650 ℃。下部半焦氣化段不僅為上部煤粉熱解段提供熱量,而且分離和排出半焦中的灰。其工藝是:原料煤經干燥后并磨細到指定的顆粒大小后,用氮氣或熱解產生的氣體密相輸送到反應器的上段即粉煤熱解段;下段為半焦氣化段,半焦氣化段產生的高溫氣體上升到粉煤熱階段,在600~950 ℃和0.3 MPa 下快速熱解,產生的氣固液產物沿著熱解段向上流動,經過旋風分離器,分離出來的半焦一部分返回到氣化段與氧氣水蒸氣的混合氣在1 500~1 650 ℃和0.3 MPa 下發生氣化反應,一部分半焦經換熱器回收余熱后作為固體半焦產品。從旋風分離器出來的高溫氣體中含有氣態和液態產物,經冷卻、脫苯、脫硫、脫氨及凈化處理后,分離出氣態產品。高溫煤氣中回收的余熱用來產生蒸汽。煤氣冷卻過程中產生的焦油和凈化過程中產生的苯類為主要液態產品[5]。1段氣流床反應器的結構見圖1。

圖1 日本煤炭快速熱解反應器結構

表1 國內典型熱解技術概況

1.2 LCC工藝技術

LCC 技術由中國五環工程有限公司和大唐華銀電力股份有限公司聯合開發,最大限度實現了對低階煤資源的分級利用,對煤炭資源中的污染物進行有效去除或提取并利用,最大幅度提高煤炭利用率。延長產業鏈條,提高產品附加值[6]。

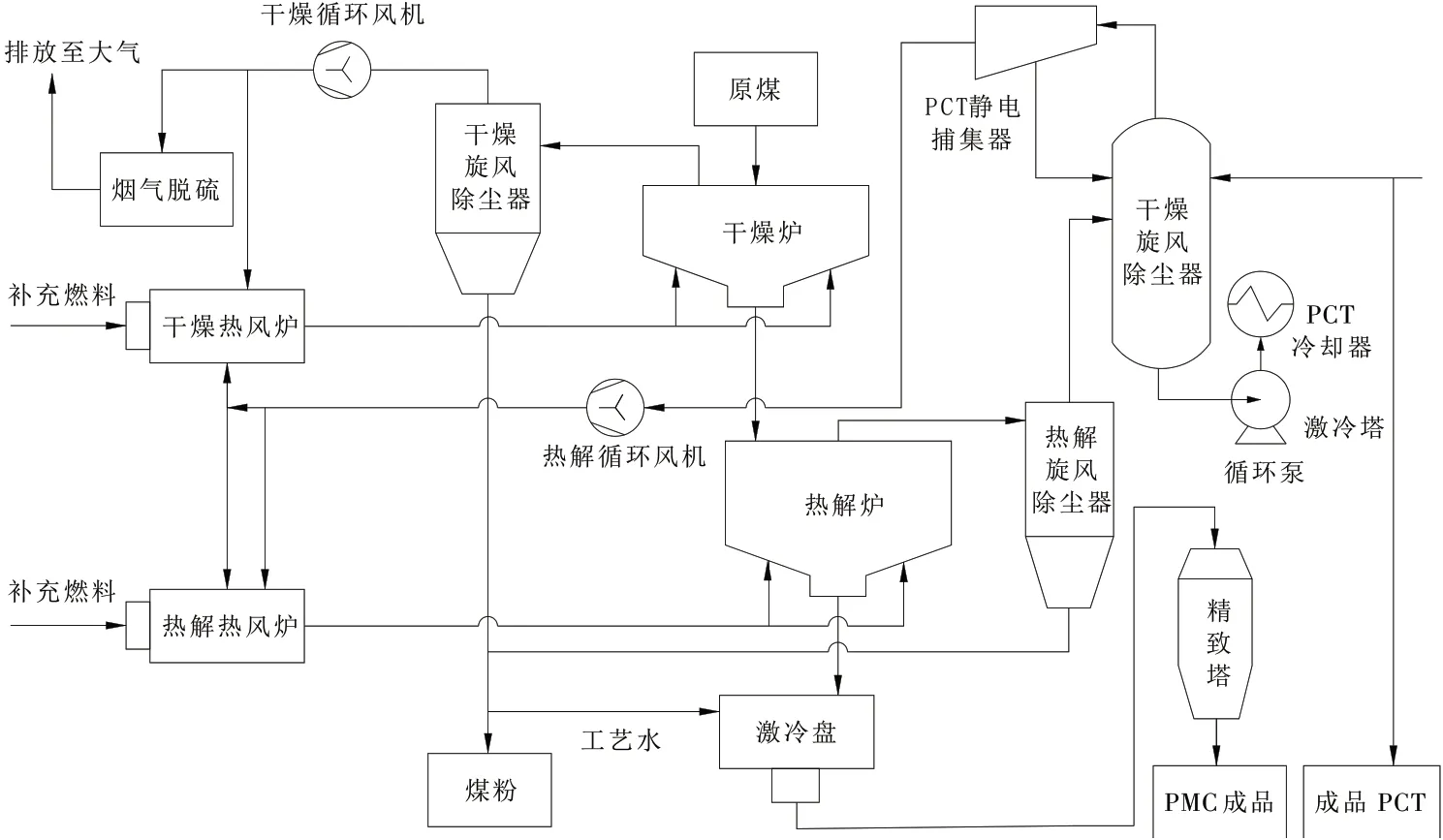

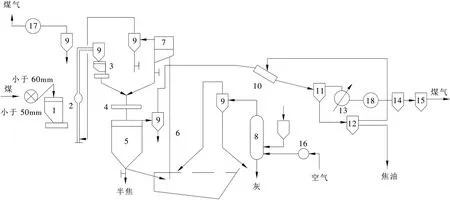

LCC 工藝特點[7]:(1)適應煤種能力強;(2)該項技術有豐富的經驗,工藝成熟;(3)工藝流程簡介,對設備的要求不高;(4)操作穩定;(5)LCC 工藝產品PMC為清潔能源。LCC工藝流程見圖2。

圖2 LCC工藝流程

1.3 褐煤固體熱載體干餾新技術

大連理工大學研究所的固體熱載體快速熱解提油技術(DG 技術),以焦炭為熱載體,其熱值高于褐煤,產生的低溫煤焦油可轉化為發動機燃料及化工產品,產生的半焦用于發電或者氣化合成化工產品等,能夠實現煤的經濟、高效、潔凈利用。

DG 技術的主要工藝流程由備煤階段、煤的干餾、流化提升加熱焦炭、煤焦混合、流化燃燒、煤氣冷卻、輸送及凈化及組成[8]。褐煤固體熱載體干餾新技術流程見圖3。

圖3 DG技術流程

2 延長石油煤熱解和氣化一體化(CCSI)技術

2.1 CCSI流程簡介

CCSI是延長石油碳氫高效利用技術研究中心自主開發的新型煤熱解技術,規模為36 t/d 投煤量的CCSI 中試裝置于2017 年4 月23 日通過中國石油和化工聯合會組織的技術鑒定,結論表明該技術整體上處于國際領先水平。CCSI技術主要解決了國內外主流煤炭分質利用技術及其工程化過程中所面臨的煤焦油收率低、氣態煤焦油與粉塵難分離、半焦轉化利用難、產品同質化嚴重等問題。

CCSI技術的核心模塊是熱解—氣化一體化反應器,該反應器由氣化段、熱解段(中心管和環隙)、內置氣—固分離、外置氣固分離、循環密封罐等組成,構成了下部氣化、上部熱解、不同屬性固體顆粒內循環與外循環相耦合的工藝模式。在反應器內,上部熱解段的最佳反應溫度約為500~600 ℃,下部氣化段的溫度約為950~1 100 ℃,反應器操作壓力1.0 MPa。CCSI 技術的工藝流程大致為:粉煤經過干燥,經磨煤機磨至粒徑小于0.3 mm后,經CO2氣力輸送至熱解段,熱解半焦通過內置、外置顆粒循環返料系統返回氣化段,并與由空氣/氧氣與蒸汽所組成氣化劑混合物發生氣化反應。氣化段所產生的高溫氣—固混合熱載體上行進入熱解段,作為熱源為上端熱解段粉煤的熱解提供熱量,熱解段的新鮮煤粉在溫度約500~600 ℃,壓力0.3~1.0 MPa及床層流態化的條件下迅速發生干燥脫氣、軟化、熔融、膨脹等1 系列復雜的物理、化學變化,產生由半焦顆粒、煤焦油蒸汽、高溫CO+H2所組成粗合成氣,粗合成氣依次進入位于熱解段上部的內置旋風分離器、1 級旋風分離器進行高溫氣-固分離,所分離出的熱解不含碳惰性顆粒、熱解半焦顆粒分別通過不同的循環返料系統返回底部的氣化段,為氣化反應提供碳源。

氣化段熱解半焦的氣化反應為反應器上部新鮮煤粉熱解反應提供熱量,溫度約950~1 100 ℃,壓力0.3~1.0 MPa。經過高溫氣—固分離后含少量細顆粒的初級凈化合成氣再次經過后系統洗滌塔、間冷器等設備完成煤氣和煤焦油組分的分離。

2.2 CCSI技術的優勢與特點

2.2.1 工藝理念先進該技術無需外取熱即可實現內部熱量自平衡,真正意義上實現了煤熱解與煤氣化技術的一體化,在1個反應器內將煤炭轉化為氣(合成氣)、液(煤焦油)、固(灰渣)3類物質,無半焦末產生,能源轉化效率高,產物附加值高。

2.2.2 原料廉價易得原料為高揮發份低階煙煤或褐煤,國內燃煤電廠用煤的60%都適合于該技術。且粉煤在煤炭機采生產中占比約70%,價格低廉,具有原料成本優勢。

2.2.3 產物收率高,效益好該工藝低溫煤焦油收率高達15%以上,合成氣可直接進行燃燒發電,煤炭資源附加值大幅提升,經濟效益明顯提高。以轉化煤炭1×108t/a 來計算,能夠生產優質煤焦油1 500×104t,所產合成氣直接進鍋爐燃燒發電,可發電約1 700×108kWh以上。

2.2.4 易于大型化、能耗低CCSI 核心反應器借鑒了循環流化床反應器結構特性,反應器放大效應不明顯,易于實現大型化,系統內熱解段與氣化段構成1 個內部循環封閉體系,高達50~200 倍的物料循環倍率從根本上保障了反應系統內物料、熱量的自平衡。實現了“3高2低”,即總碳轉化率高、能源利用效率高、產物收率高,系統能耗低、物料損失率低。

2.2.5 可實現與發電技術的高效集成空氣+蒸汽做氣化劑,噸煤產粗煤氣約3 500 Nm3(低位熱值5 034 kJ/Nm3),經過詳細的技術核算,單套CCSI裝置(投煤量3 600 t/d)所產的合成氣可匹配1 套300 MW 級鍋爐或350 MW 級燃氣輪機聯合循環發電機組。同時實現煤炭資源利用率、轉化效率和附加值的最大化,改變了煤炭資源使用的傳統模式,實現了煤炭燃料化到燃料+原料化的重大跨越。

3 煤熱解技術發展趨勢

3.1 傳統工藝現狀

傳統的固體熱載體煤熱解工藝[9]如美國的Garrett研究與研發公司開發的Garrett工藝、美國油頁巖公司開發的用陶瓷球作為熱載體的TOSCOAL工藝、魯奇和魯爾公司研發的LR 工藝、大連理工大學開發的DG 工藝等都尚未進行產業化推廣,主要不足在于系統熱效率低、產物利用價值低、穩定運行差、能耗大等。

3.2 現代技術發展

相比于傳統工藝,與循環流化床燃燒相結合的固體熱載體煤熱解工藝雖然在一定程度上可以提高煤炭資源的利用效率,實現熱、電、油、氣多聯產,且具有煤種適應性寬、清潔高效、熱效率高等優點。然而,目前所開發的基于固體熱載體的煤熱解工藝要實現多聯產也存在一定的問題,諸如大連理工大學DG 工藝分就具有分離裝置多、煤炭與焦炭混合時間長、排渣溫度高的不足;濟南鍋爐廠熱電煤氣多聯產工藝(BJY工藝)存在半焦循環利用率低、高溫熱灰的輸送穩定性不強的缺點;浙江大學循環流化床熱解聯產工藝(ZDL 工藝)則暴露出容易結焦、氣化爐溫度不易控制等不足之處[10]。

從現代煤熱解技術發展的趨勢進行考量,基于粉煤熱解的新型煤基多聯產工藝將是今后煤化工產業實現多元產業耦合發展模式的主流方向。

4 結束語

基于國內資源現狀及特點,以煤為主的能源結構在相當長的時間內不會變,傳統的煤熱解工藝普遍存在對煤種適應性窄、能效水平低下、焦油收率低、半焦利用困難、環境污染嚴重等問題。CCSI 技術多獨創的快速、臨氫、加壓粉煤熱解,從根本上解決了熱解半焦的利用問題,且通過底部熱解半焦的氣化反應與頂部粉煤熱解反應的耦合,實現了反應體系內部熱量自平衡及物料互供。

基于CCSI 技術所構建的新型煤、油、化、電多聯產耦合發展新模式通過對傳統煤熱解工藝進行顛覆性的技術創新,可大幅度的提高煤炭資源能源利用效率,大幅削減現階段因煤炭利用方式所帶來的一系列問題。符合現代煤化工產業模式的布局需要同時兼顧煤炭資源轉化過程中的經濟性及環保性的要求,最大限度實現產業結構節能、技術進步節能、管理機制節能。