高耐堿表面活性劑的開發及在工業清洗中的應用

張冬喜, 李新鈺, 石 磊, 王 巖, 張志剛, 郭禹含, 李曉茜, 許光文

(1.沈陽化工大學 能源與化工產業技術研究院, 遼寧 沈陽 110142; 2.沈陽化工大學 理學院, 遼寧 沈陽 110142; 3.沈陽化工大學 化學工程學院, 遼寧 沈陽 110142;4.沈陽化工大學 材料科學與工程學院, 遼寧 沈陽 110142)

表面活性劑是指少量加入便能使溶液界面狀態發生明顯變化的物質,具有雙親性,一端為親水基團,另一端為疏水基團,在化工和輕工中廣泛應用.在金屬表面處理領域,由于冷軋鋼板或金屬工件保存過程中需防腐處理,即表面涂抹油脂,因此,使用前需進行脫脂和表面清洗.金屬脫脂清洗的目的是清除金屬表面的油脂,為電鍍、涂裝或其他金屬防護處理提供潔凈的金屬表面.因此,清洗劑篩選和清洗效果好壞,不僅關系到金屬工件的性能和質量、耐腐蝕程度和使用壽命,也涉及能源消耗、安全及環保等問題,直接影響生產過程各工序順利進行[1].但關于金屬表面脫脂研究報道較少,脫脂劑復配增效作用機理研究不夠深入.

傳統去除油污的方法包括有機溶劑法和堿液洗滌法.有機溶劑法大多采用煤油、汽油等石油產品,醇酮以及三氯乙烯,三氯三氟乙烷等氟氯溶劑型清洗劑[2].使用這些有機溶劑的清洗效果雖然很好,但它們具有易揮發、易燃和易爆等性質,安全性較低,而且對人體的中樞神經系統有較強的刺激性,長期接觸會引起神經衰弱等疾病.同時,含氟溶劑使用也被認為是導致臭氧層破壞和地球變暖的因素之一[2-4].堿液洗滌法清洗油污所需溫度高,清洗能力差,而且清洗后金屬表面容易生銹,清洗完畢后的廢液對環境造成一定污染[5].因此,這兩種傳統除油方法都將逐步被替代.

水基清洗劑有效克服了有機溶劑法和堿液洗滌法的缺點[6],已經成為金屬清洗行業研發的熱點.水基金屬清洗劑具有以水代油、節省能源、不危害操作者健康、污染少、環境友好、不易燃燒(安全)和清洗成本低等一系列優越性,近十年來在我國得到迅速發展[1,7-8].水基金屬清洗劑是以水為溶劑,復配表面活性劑為去污主體,添加多種助劑組成洗滌劑[9].表面活性劑作為水基清洗劑的主要成分,通過吸附、乳化和分散等作用達到去除油污的目的[10-15].清洗劑中的助劑具有多種功能,是通過各種方式提高表面活性劑清洗效果的物質,如有機助洗劑羧甲基纖維素鈉、無機助洗劑NaOH和Na2CO3等[14,16-17].

水基金屬清洗劑除油脫脂機理[18-19]是:非皂化性油脂被表面活性物質乳化而分散在水中,而皂化性油脂能與堿發生皂化反應生成可溶于水的肥皂和甘油.在水基清洗劑除油過程中,堿是參與皂化反應的主要成分.當其質量濃度過低時,皂化反應不徹底,除油效率低;過高時,易使表面活性劑析出,皂化產物溶解困難,清洗效果不佳[18].此外,在金屬清洗過程中,不可避免會產生大量泡沫.泡沫的存在不僅影響去污效果,還難以漂洗,容易殘留[20],而高濃度堿的存在會起到抑泡作用[21].因此,開發耐堿性高、經濟性好、環境友好的水基清洗劑對提高金屬清洗效果和效率具有重要意義.為達到上述目的,常將兩種或多種表面活性劑復配使用,起到“協同”增效作用[22].與各單一組分相比,混合物具有更優越的界面性能,如更低的表面張力、更強的乳化性、更高的潤濕性和更好的增黏性等等.

本文系統地考察了單一類別表面活性劑耐堿性和多元復配表面活性劑耐堿性變化規律,并對耐堿性變化原因與有機分子結構之間的關系進行了深入研究.進而采用2種或者3種表面活性劑進行復配,目的使其同時具有較高耐堿性和較好的去污能力.室溫下,三元復配脫脂劑在清洗液中質量分數為3 %時,脫脂率即達到100 %,清洗效果極佳.

1 實驗部分

1.1 實驗藥品與儀器

陰離子表面活性劑:芳香族環氧乙烷磷酸酯鉀鹽H66-1(工業級)、H66-2(工業級),H66-1 和H66-2是不同廠家生產的同一類型表面活性劑;苯酚乙氧基磷酸酯鉀鹽PPE1040K(工業級)、PPE1040(工業級);十二烷基二苯醚二磺酸鈉2A1(工業級).兩性表面活性劑:烷基羥丙基磺基甜菜堿ASC(工業級);烷基羥乙基丙氨酸單鈉鹽AMALF70(工業級)、AMALF60(工業級).非離子表面活性劑:烷基糖苷APG0810(工業級)、APG06(工業級);辛基苯基聚氧乙烯醚X-100(化學純,國藥集團化學試劑有限公司);壬基酚聚氧乙烯醚610(工業級);腰果酚聚氧乙烯醚BGF-10(工業級);異構醇油酸皂DF-20(工業級).NaOH(分析純),國藥集團化學試劑有限公司;工業油,主要成分是礦物油以及部分動植物油脂混合物;無水乙醇(分析純),天津市富宇精細化工有限公司.

101-0型A數顯電熱恒溫鼓風干燥箱:工作電壓220 V,功率1.6 kW,最高溫度300 ℃,上海錦屏儀器儀表有限公司;FA2004型電子天平:精度0.1 mg,稱量范圍200 g,上海上天精密儀器有限公司.

1.2 表面活性劑復配

(1) 二元復配表面活性劑

同類別復配表面活性劑:將PPE1040K和H66-2、H66-2和2A1、PPE1040K和2A1、ASC和AMALF70、APG0810和X-100、APG06和X-100、APG06和BGF-10混合,復配質量比都是1∶1.

不同類別復配表面活性劑:將H66-2和X-100、PPE1040K和X-100、PPE1040K和610、PPE1040K和APG0810、PPE1040K和BGF-10、H66-2和AMALF70、PPE1040K和ASC、PPE1040K和AMALF70、ASC和610、AMALF70和X-100、AMALF70和610、AMALF70和BGF-10以及AMALF70和APG0810混合,復配質量比見表4.

(2) 三元復配表面活性劑

PPE1040K+610+APG0810、PPE1040K+X-100+APG0810和PPE1040K+X-100+APG06,復配質量比都是2∶1∶2,PPE1040K+BGF-10+APG06復配質量比5∶1∶5.

(3) 配制脫脂劑

將不同比例的表面活性劑復配混合均勻后倒入一定量水中,攪拌均勻后,緩慢加入一定量氫氧化鈉攪拌至完全溶解,靜置冷卻至室溫.脫脂劑具體配方如下:

脫脂劑A配方(質量分數):水66 %,NaOH 32 %,表面活性劑2 %[m(PPE1040K)∶m(610)∶m(APG0810)=2∶1∶2];脫脂劑B配方(質量分數):水68 %,NaOH 30 %,表面活性劑2 %(同配方A);脫脂劑C配方(質量分數):水66 %,NaOH 32 %,表面活性劑2 %[m(PPE1040K)∶m(X-100)∶m(APG06)=2∶1∶2];脫脂劑D配方(質量分數):水68 %,NaOH 30 %,表面活性劑2 %(同配方C);脫脂劑E配方(質量分數):水68 %,NaOH 30 %,表面活性劑2 %[m(PPE1040K)∶m(BGF-10)∶m(APG06)=5∶1∶5];脫脂劑F只有與配方D同質量的X-100和NaOH以及水.

1.3 評測方法

(1) 單一表面活性劑耐堿上限的測定

質量分數為1 %表面活性劑耐堿上限測定方法:取0.2 g表面活性劑加到14.8 g去離子水中,充分溶解后再加入5 g NaOH固體.攪拌觀察溶液溶解情況,若溶液為澄清,不析出,表明該表面活性劑在質量分數為25 % NaOH水溶液中穩定,繼續加少量NaOH至溶液剛好渾濁,不再清澈.渾濁前加入的NaOH質量分數即為該單一表面活性劑質量分數為1 %時的耐堿上限.

質量分數為2 %表面活性劑耐堿上限測定方法:a.按照質量分數為1 %表面活性劑耐堿上限測定方法測定表面活性劑質量分數為2 %時的耐堿上限;b.向已加入質量分數為1 %表面活性劑的耐NaOH極限濃度溶液中,再加入質量分數為1 %表面活性劑,若溶液變為澄清,繼續加NaOH直至溶液渾濁,不再清澈.渾濁前NaOH質量分數即為質量分數為2 %表面活性劑的耐堿上限.

(2) 復配表面活性劑耐堿上限的測定

方法同質量分數為2 %表面活性劑耐堿上限測定的方法a.

(3) 脫脂劑清洗性能的評價方法

采用分析天平準確稱量乙醇擦拭后的清潔鋼板質量(m1),將鋼板一面均勻涂抹工業油,放入鼓風干燥箱中120 ℃干燥30 min;再次稱量干燥后的帶油鋼板質量(m2),并放入不同配方配制的脫脂劑中靜置30 min;用去離子水漂洗3次,再次放入120 ℃烘箱中干燥3 h,室溫下稱量鋼板質量(m3).重復上述實驗過程3次,計算脫脂率并取算數平均值.脫脂率用于衡量不同配方脫脂劑的清洗效果,采用失重法計算[23],公式如下:

脫脂率=[(m2-m3)/(m2-m1)]×100 %.

(4) 脫脂劑發泡性能的測定

室溫下把10 mL脫脂劑置于試管中,手動振蕩試管1 min,振蕩幅度保持一致,測量并記錄溶液泡沫高度,靜置30 min后再次測量并記錄溶液泡沫高度.每組脫脂劑重復上述實驗3次,記錄每次泡沫高度并取算術平均值.

2 結果與討論

2.1 單一表面活性劑耐堿性影響規律

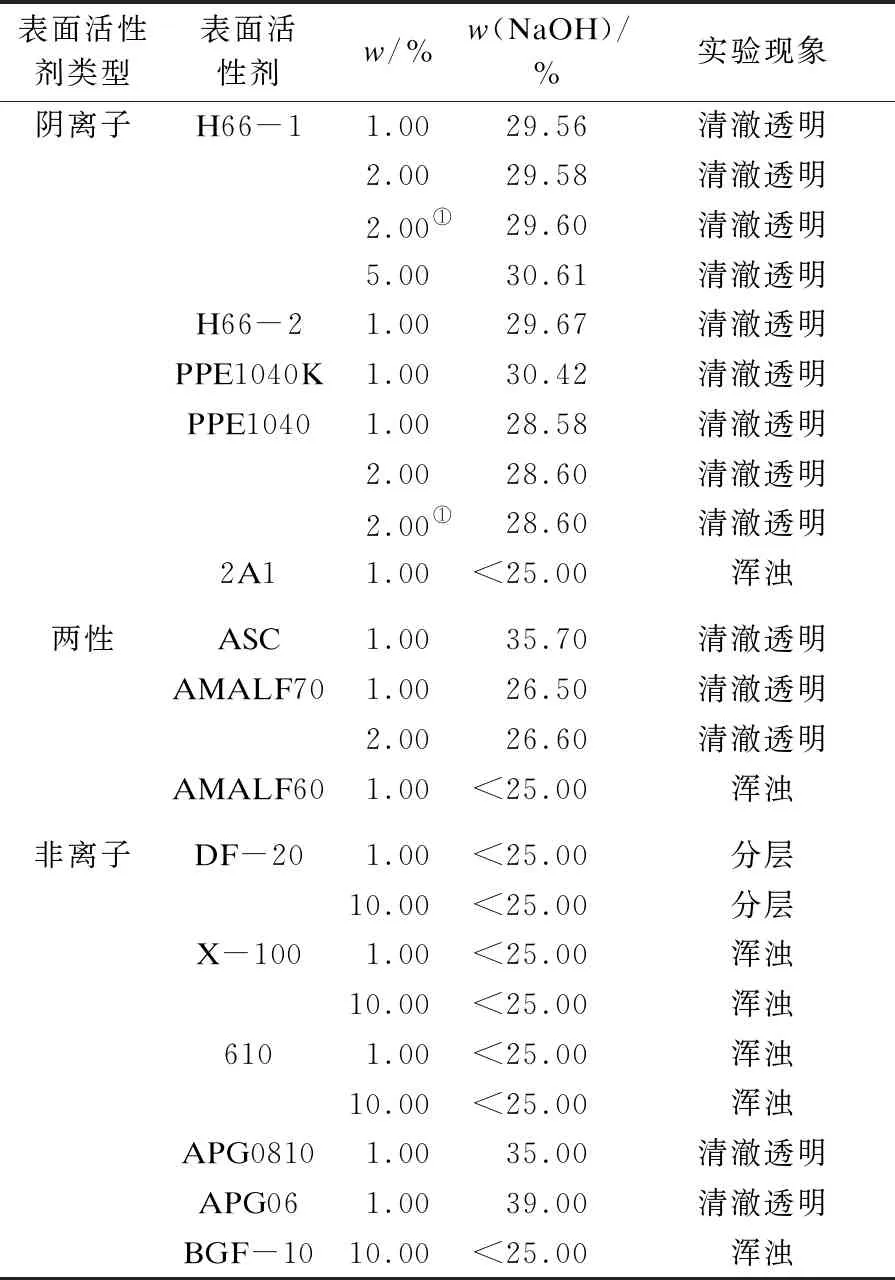

采用1.3(1)中單一表面活性劑耐堿上限測定方法測定不同表面活性劑的耐堿上限,結果如表1所示.從表1中可以發現:增加單一類別表面活性劑含量,其溶液耐堿上限略有提升,但變化不明顯.這歸因于隨著陰離子表面活性劑濃度增加,每個表面活性劑分子能夠接觸到的Na+和OH-離子數量減少,因此耐堿性略微增加.向已加入質量分數為1 %的H66-1或PPE1040表面活性劑的NaOH耐堿極限溶液中再加入質量分數為1 %的H66-1或PPE1040,兩者耐堿上限為29.60 %和28.60 %,與直接加入質量分數為2 %的H66-1或PPE1040表面活性劑測出的耐堿上限(29.58 %或28.60 %)相比基本一致.顯然,單一表面活性劑添加方式對表面活性劑的耐堿性幾乎沒有影響.

表1 不同類別表面活性劑耐堿上限

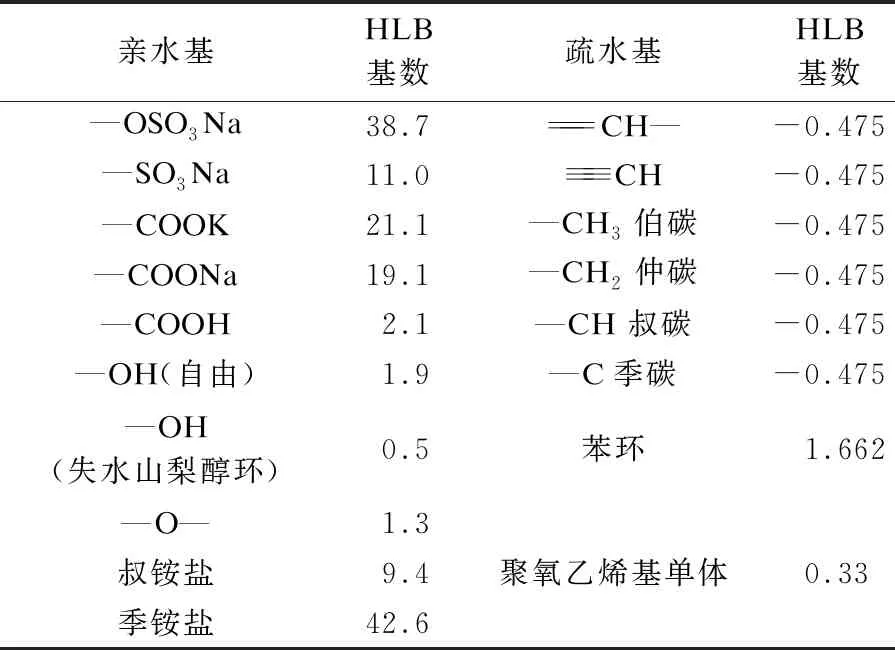

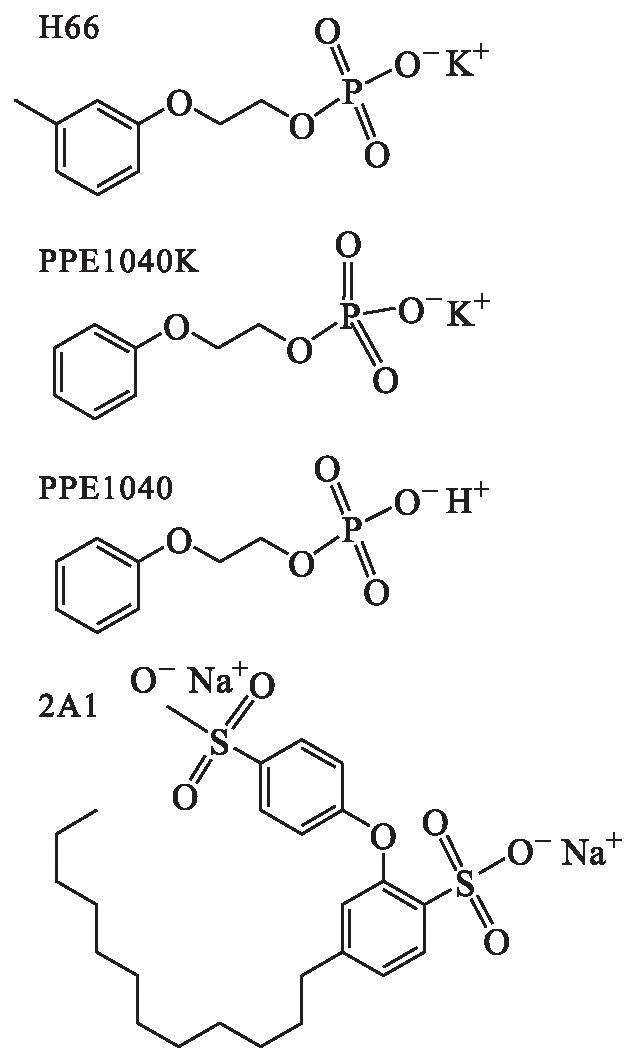

在NaOH溶液中,由于陰離子表面活性劑親水頭基所帶的負電荷的靜電作用吸引相反電荷Na+,形成離子氛,Na+離子氛又吸引體系中過量的OH-,形成OH-離子氛[24-26]. 隨著堿濃度增加,Na+和OH-與表面活性劑親水頭基之間吸附作用增強,使得表面活性劑更易形成膠束進而聚集析出,導致溶液出現渾濁或者分層的現象[27].H66、PPE1040K以及PPE1040分子結構如圖1所示,H66與PPE1040K分子均由親油的苯酚乙氧基和親水的磷酸根構成,二者結構幾乎一致,但是H66疏水基上比PPE1040K多一個甲基官能團,如表2所示,—CH3的HLB值為-0.475,顯然H66整體疏水性強于PPE1040K,更易形成膠束,所以H66耐堿性小于PPE1040K.

表2 部分不同親、疏水基官能團HLB值

由圖1可知,PPE1040與PPE1040K只有親水頭基不同,分別是—OPO3H和—OPO3K.在氫氧化鈉溶液中,PPE1040親水頭基中的H+首先被OH-中和生成—OPO3Na.由于Na+半徑明顯小于K+半徑,親水基—OPO3Na的雙電層平均厚度比—OPO3K薄,使得PPE1040親水頭基離子氛間排斥作用小于PPE1040K,導致PPE1040親水頭基間距離更近,更容易形成膠束并聚集析出,所以PPE1040耐堿性要低于PPE1040K.陰離子表面活性劑2A1的結構如圖1所示,親水基為兩個—SO3Na(HLB值為11.0),各自連接苯環(HLB值1.662),并由一個醚鍵(HLB值1.3)連接,其中一個苯環對位連接C12長鏈(HLB值近似為-0.475×12=-5.7)疏水端,其官能團的HLB值之和為19.262.通過初步計算,H66、PPE1040K或PPE1040官能團HLB值之和近似在39~42之間.因此,2A1疏水性明顯比H66、PPE1040K和PPE1040強,更易受到NaOH影響形成膠束,耐堿性差.

圖1 H66、PPE1040K、PPE1040和2A1分子結構

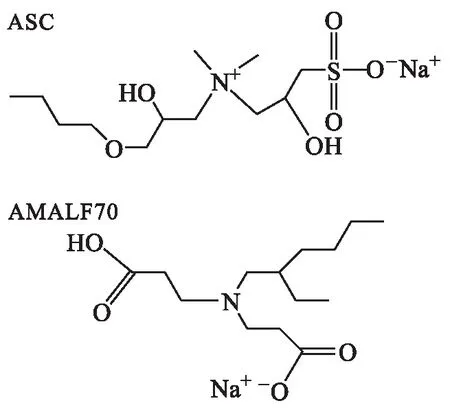

兩性離子表面活性劑ASC和AMALF70結構如圖2所示,ASC親水頭基是羥丙基磺酸鈉,連接季胺基(HLB值約為42.6),季胺基另一端連有一個羥丙基,疏水基是一個C4鏈,疏水基和親水基間由醚鍵連接(HLB值1.3),分子內兩個—OH也間接提升ASC親水性,其官能團HLB值之和為51.1.相比之下,AMALF70的親水基是—COOH(HLB值2.1)和—COONa(HLB值19.1),各自連有兩個乙基,并由叔胺基(HLB值9.4)連接,叔胺基另一端為疏水鏈2-乙基己基.在NaOH溶液中—COOH被中和形成—COONa,因此,在氫氧化鈉溶液中AMALF70的親水性增加,其官能團HLB之和約為43.8.AMALF70親水基連接著疏水的—CH2CH2—官能團,減小了它的親水性,而且它的疏水基碳鏈(C8)較長,其官能團HLB值之和也小于ASC表面活性劑.因此,在高濃度NaOH溶液中,AMALF70比 ASC易形成膠束,耐堿性低.

圖2 ASC和AMALF70分子結構

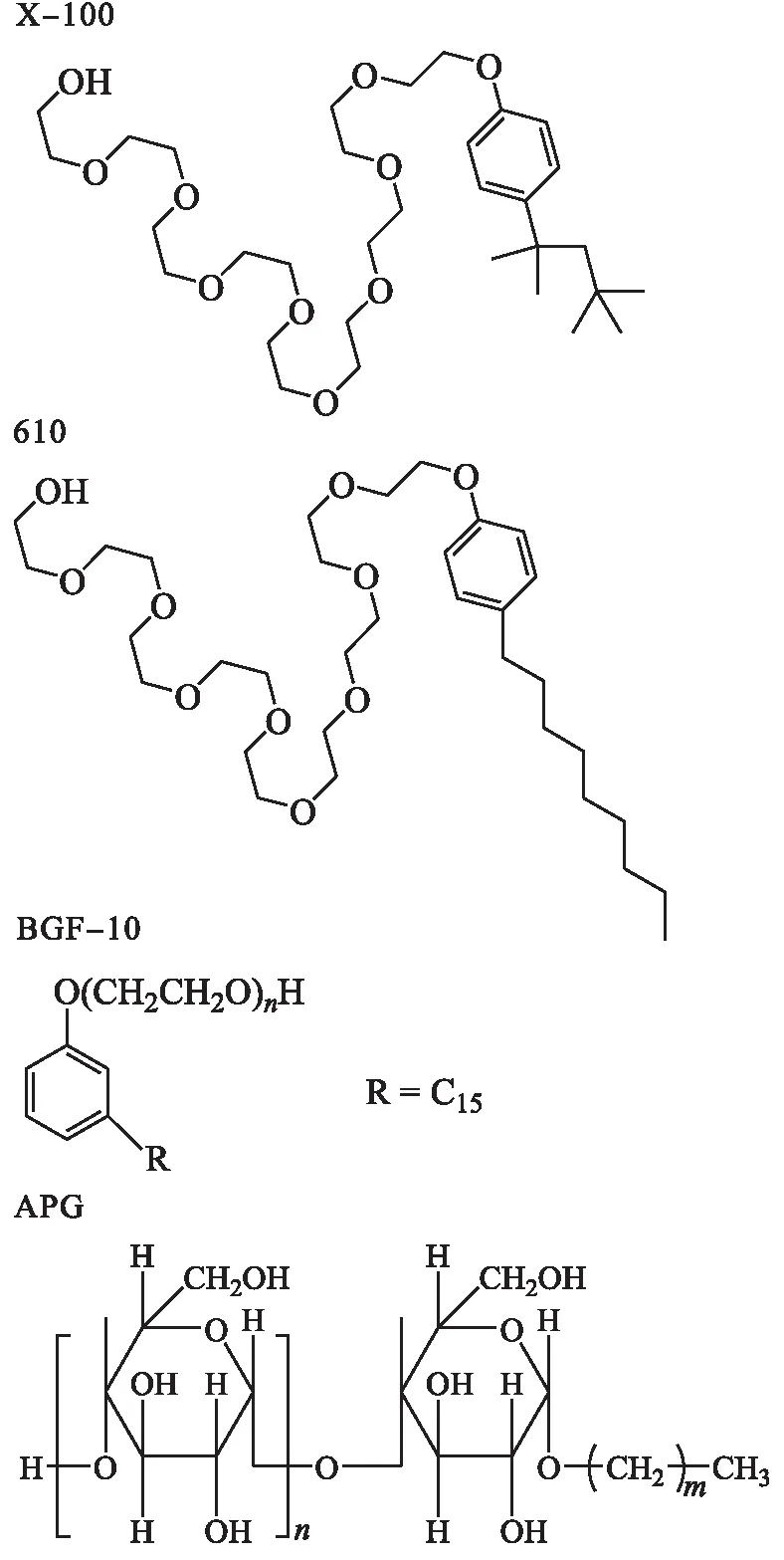

X-100、610和BGF-10是聚氧乙烯醚型非離子表面活性劑,由圖3可知它們親水頭基都是親水性較弱的羥基(HLB值為1.9),并連接—OCH2CH2O—(HLB值為0.33),610疏水基為苯環連接的C9直鏈烷烴,X-100疏水基是苯環連接的C8多枝狀異構烷烴鏈,BGF-10的疏水基是苯環連接的C15烷烴鏈,三者HLB都在10~20之間.在高濃度NaOH溶液中,Na+和OH-減少了表面活性劑與水分子接觸的機會,導致非離子表面活性劑發生鹽析效應[28],使其膠束聚集析出,因此,X-100、610和BGF-10三者耐堿性均不高.表面活性劑APG0810與APG06都是烷基糖苷(APG),由圖3中APG分子結構可知:APG0810與APG06兩者親水基都是多個失水山梨醇環(單體HLB值為0.5),通過醚鍵(HLB值1.3)連接疏水基碳鏈,二者唯一的區別在于疏水基團碳數不同,APG0810疏水基碳數為8~10,APG06疏水基碳數為6,疏水基碳鏈越長,越易受NaOH影響形成膠束析出,因此APG06耐堿性高于APG0810.

圖3 X-100、610、BGF-10和APG分子結構

烷基糖苷APG其親水基半徑較大且含有多個羥基,在堿溶液中能夠與水分子形成氫鍵,使得Na+和OH-難以靠近親水基,削弱了強堿的作用.同時APG在堿溶液中分子帶有少量負電荷[29],使得親水頭基間不易靠近.APG是非離子表面活性劑,Na+和OH-對其疏水基有鹽析作用,但是在強堿溶液體系下NaOH對APG的鹽析效應較弱[30],因此,其耐堿性極強,明顯高于其他非離子表面活性劑,其耐堿性高于35 %.

2.2 表面活性劑復配

由單一表面活性劑耐堿性可知:耐堿性較高的表面活性劑一般具有較短疏水基與親水性較強的親水基,但是它們的去污能力沒有耐堿性較差的610和X-100好.因此,采用多種表面活性劑進行復配,使其同時具有較高耐堿性和較好的去污能力.

2.2.1 兩種同類別表面活性劑復配對耐堿性的影響

兩種同類別表面活性劑按質量比1∶1復配后的耐堿性結果如表3所示.

表3 兩種同類別表面活性劑復配后的耐堿性

由于H66-2與PPE1040K結構相似,二者復配后相當于表面活性劑總量增加,由表1中結果可知增加強堿性溶液中同種陰離子表面活性劑質量分數,其耐堿性略有提升,NaOH對親水頭基的鹽析作用減弱.H66-2或PPE1040K與2A1復配后耐堿性(28 %)明顯高于2A1(小于25 %)耐堿上限,但仍低于H66-2(29.67 %)和PPE1040K(30.42 %)的耐堿上限.2A1疏水基為長鏈烷烴,易形成膠束,與H66-2 和PPE1040K復配后,2A1中長鏈烷烴會與H66-2和PPE1040K結構中苯環相互作用,形成的混合膠束親水性大于2A1但小于H66-2和PPE1040K,混合膠束間排斥作用在2A1形成的膠束和H66-2或PPE1040K形成的膠束之間,因此,混合表面活性劑耐堿性大于2A1卻小于H66-2或PPE1040K.同理,兩性表面活性劑ASC與AMALF70復配后耐堿性(31.00 %)高于AMALF70(26.50 %),但是低于ASC(35.70 %).非離子表面活性劑APG0810或APG06與X-100或BGF-10復配沒有明顯提升其耐堿上限.

2.2.2 兩種不同類別表面活性劑復配對耐堿性的影響

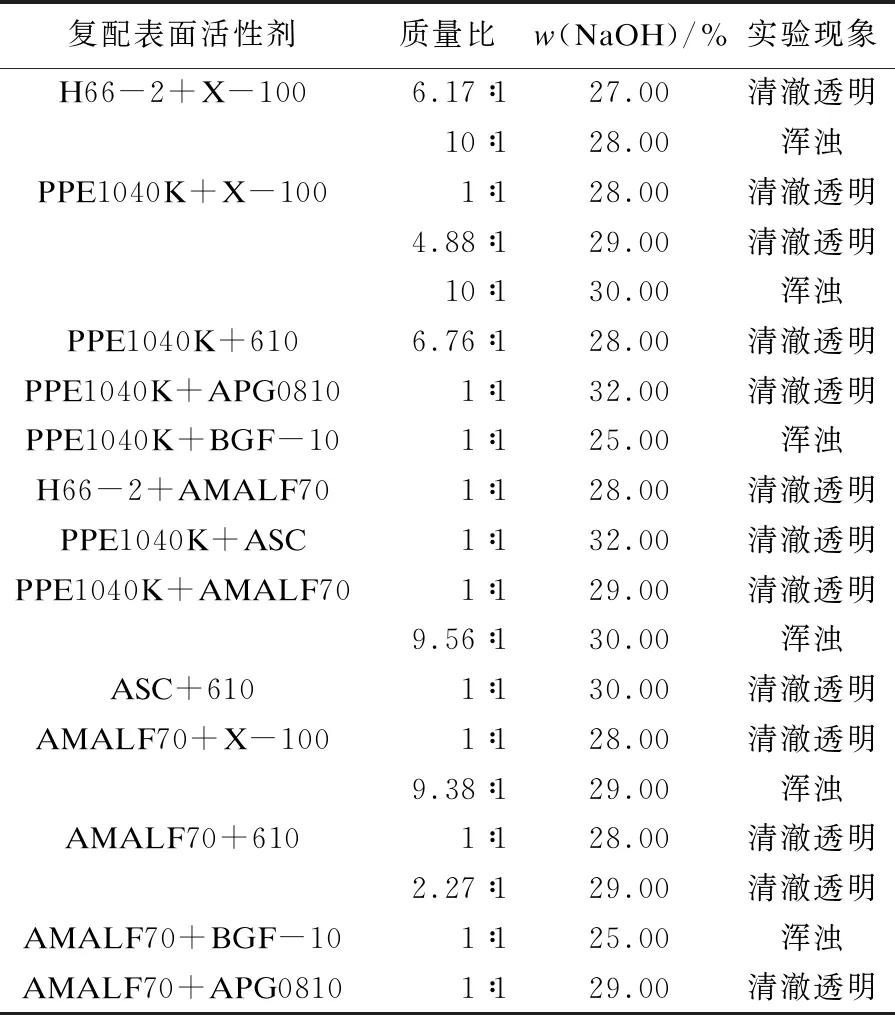

將陰離子表面活性劑(PPE1040K,H66-2)、兩性表面活性劑(AMALF70,ASC)以及非離子表面活性劑(610,X-100,APG0810,BGF-10)中任意兩種不同類別表面活性劑進行復配,固定復配后溶液中表面活性劑質量分為2 %,其耐堿上限結果如表4所示.

表4 兩種不同類別表面活性劑復配后的耐堿性

陰離子表面活性劑與非離子表面活性劑復配:當H66-2與X-100的復配質量比達到6.17∶1,其耐堿性才能達到27 %;繼續增加H66-2 比例,耐堿性基本保持不變.當PPE1040K與X-100以質量比1∶1復配時,其耐堿上限就能達到28 %;當PPE1040K質量比增加至4.88∶1時,耐堿性提升至29 %;繼續增加PPE1040K比例,耐堿性基本保持不變.PPE1040K與610復配,當PPE1040K質量比增加至6.76∶1時,其耐堿性可以達到28 %,PPE1040K與X-100復配后耐堿性好于與610復配效果.而當PPE1040K與BGF-10以質量比1∶1復配時,其耐堿性仍低于25 %.PPE1040K與APG0810以質量比1∶1復配時,其耐堿性高達32 %,完全滿足高耐堿性(30 %)金屬脫脂劑使用指標要求.H66-2或PPE1040K二者與X-100、610或BGF-10復配后耐堿性差異在于它們的疏水性的差異.陰離子與非離子表面活性劑復配后,由于稀釋效應[31],陰離子表面活性劑親水基間排斥作用減弱,更易形成混合膠束,這使得X-100(或610)耐堿性增加,但是X-100(或610)親水性較弱,與PPE1040K形成的混合膠束親水性弱于PPE1040K膠束,因此,復配后耐堿性低于PPE1040K.同理,PPE1040K與APG0810復配后耐堿性低于APG0810(35 %),高于PPE1040K(30.42 %).

陰離子表面活性劑與兩性離子表面活性劑復配:AMALF70與H66-2或PPE1040K以質量比1∶1復配,耐堿性分別為28 %或29 %,其原因在于H66-2與PPE1040K疏水性的差異.質量比為1∶1的PPE1040K與ASC復配后耐堿性是32.00 %.ASC表現出對PPE1040K良好的增溶效果,其原因是ASC親水基團多羥基結構與水分子間的作用力明顯強于AMALF70羧酸根基團.

兩性離子表面活性劑與非離子表面活性劑復配:AMALF70與X-100以質量比1∶1復配時,耐堿性為28 %,繼續增加AMALF70比例,其耐堿性基本保持不變;AMALF70與610以質量比1∶1復配時,耐堿性為28 %,當AMALF70質量比增加至2.27∶1時,耐堿性達到29 %;AMALF70與BGF-10以質量比1∶1復配時,耐堿性低于25 %,這歸因于BGF-10較長的疏水基鏈;而ASC與610以質量比1∶1復配時,耐堿上限達到30 %,這是因為ASC多羥基結構親水性強于AMALF70,表現出對非離子表面活性劑更好的增溶效果.兩性離子表面活性劑ASC與AMALF70均表現出對X-100和610良好的增溶效果.這是因為ASC或AMALF70親水頭基強,親水性作用于復配整體,導致體系耐堿性增強.AMALF70與APG0810以質量比1∶1復配時,耐堿性為29 %.AMALF70與APG0810復配后形成混合膠束,由于稀釋效應,AMALF70耐堿性增加,但是,受已形成的混合膠束影響,APG0810比未復配前更易受到Na+和OH-影響,因此,復配后耐堿性低于APG0810.

綜上結果,與非離子表面活性劑610或X-100以質量分數2 %復配后耐堿性達到30 %以上的只有ASC,但是ASC價格較貴,市場價40 000元/t,增加了工業清洗成本,經濟性較差.因此,考慮使用三種不同的表面活性劑進行復配,目的是得到耐堿性高、經濟性好的混合表面活性劑.

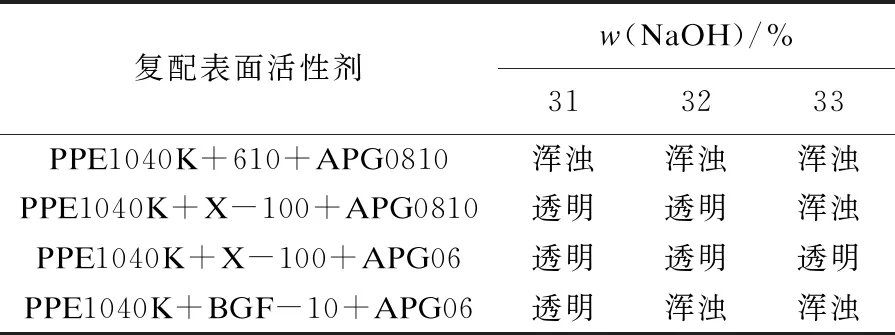

2.2.3 三種不同類別表面活性劑復配對耐堿性的影響

在兩種表面活性劑復配的耐堿結果中,耐堿上限達到30 %及以上的有PPE1040K+X-100、PPE1040K+AMALF70、PPE1040K+APG0810、ASC+610以及PPE1040K+ASC.考慮清洗效果及成本問題,三種不同類型的表面活性劑復配時選用PPE1040K與APG協同增溶X-100、610或BGF-10,復配后表面活性劑在溶液中質量分數為2 %,m(PPE1040K)∶m[610(或X-100)]∶m(APG)=2∶1∶2,m(PPE1040K)∶m(BGF-10)∶m(APG)=5∶1∶5,耐堿結果如表5所示.

表5 三種表面活性劑復配后的耐堿性

從表5可以看出:具有較短疏水基的X-100、APG06與PPE1040K復配時耐堿性最好.由表4可知,PPE1040K和APG0810按質量比1∶1 復配時耐堿極限為32 %,而PPE1040K+APG0810中加入耐堿性較差的非離子表面活性劑X-100(低于25 %)時,其耐堿上限仍可以達到32 %,說明耐堿性較強的陰離子和兩性表面活性劑復配可以協同增溶耐堿性差的非離子表面活性劑,使耐堿性達到最大值.此外,復配時PPE1040K和APG的質量必須是X-100的2倍或2倍以上,即PPE1040K和APG0810的質量是X-100的4倍及以上時,X-100分子插入到PPE1040K和APG0810混合膠束中才能夠不影響原復配表面活性劑耐堿上限,才能達到32 %的耐堿性.PPE1040K和APG06的質量是BGF-10的5倍時耐堿性才能達到31 %,與X-100 復配結果相比差別明顯.

PPE1040K和APG市場價分別在25 000元/t和8 000元/t左右,X-100、610和BGF-10價格約為10 000元/t,ASC價格在40 000元/t左右,PPE1040K+X-100+APG三者按質量比2∶1∶2復配表面活性劑價格在14 800元/t左右,而ASC與610復配價格在25 000元/t左右(耐堿上限為30 %),顯然,PPE1040K+X-100+APG三者復配得到的表面活性劑更經濟,同時耐堿性更高.推測APG也可以提升二元ASC+610(或X-100)體系耐堿上限,同時降低成本.因此,三元復配體系ASC+610(或X-100)+APG為今后工作研究的重點.

2.3 復配三元脫脂劑清洗效果

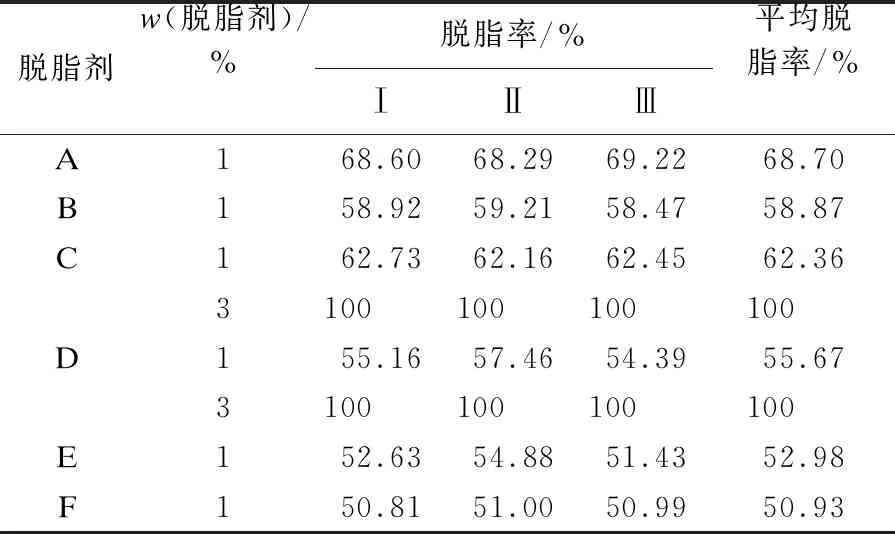

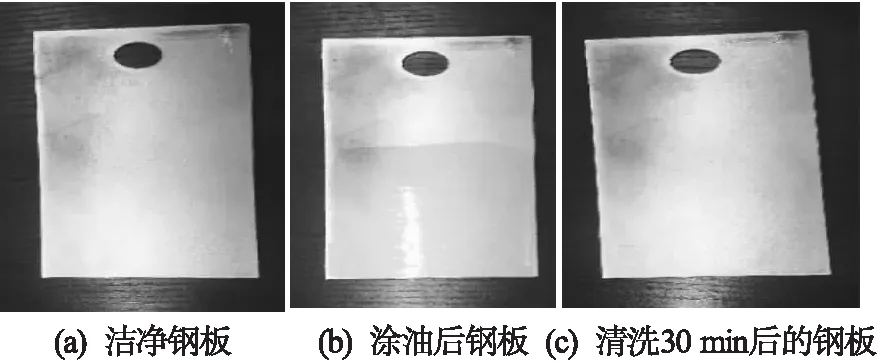

以潔凈鋼板涂抹的干燥工業油為脫脂對象,將涂油鋼板室溫下靜置于脫脂溶液中30 min,通過質量差法計算工業油的脫脂率,其結果如表6所示,脫脂效果如圖4所示.從表6結果可知復配后脫脂劑A~E均比單一脫脂劑X-100脫脂效果好.比較脫脂劑A(NaOH質量分數為32 %)與B(NaOH質量分數為30 %)以及C(NaOH質量分數為32 %)與D(NaOH質量分數為30 %)脫脂率,NaOH含量越高脫脂效果越好.固定NaOH含量,比較脫脂劑A與C或B與D脫脂效果,使用疏水基碳鏈長度較長的表面活性劑(APG0810+610)脫脂效果更好.APG0810親油性好于APG06;同時610疏水基為C9直鏈烷烴,親油性更好.因此PPE1040K+610+APG0810三元復配脫脂效果更好.當脫脂劑C和D質量分數增加至3 %時,脫脂率達到100 %,圖4更是顯著證明了這點.從圖4中可以看出,涂油鋼板在質量分數為3 %脫脂劑D的清洗液中清洗30 min后,鋼板與未涂油前相比幾乎沒有區別,顯然脫脂效果很好.脫脂劑E的清洗效果較脫脂劑A~D差,這歸因于溶液中BGF-10的含量較少[m(PPE1040K)∶m(BGF-10)∶m(APG06)=5∶1∶5].

表6 不同脫脂劑清洗效果

脫脂劑D質量分數為3 %

通過上述室溫靜置清洗效果可以發現脫脂劑含量越多,脫脂效果越好.推斷復配的三元脫脂劑將在工業清洗中表現出極佳的清洗效果,完全滿足清洗要求.

2.4 脫脂劑抑泡性和消泡性

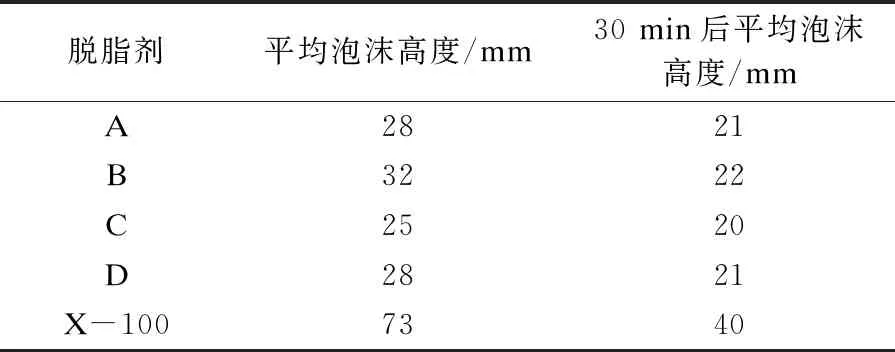

將2.3中脫脂劑A、B、C、D和X-100水溶液各取10 mL置于試管中,通過手動搖泡測定其抑泡性和消泡性,結果如表7所示.

表7 脫脂劑抑泡性和消泡性測定結果

從實驗結果可以發現,與單一表面活性劑X-100相比,復配表面活性劑A~D的抑泡性和消泡性均較好.比較脫脂劑A(NaOH質量分數為32 %)與B(NaOH質量分數為30 %)以及C(NaOH質量分數為32 %)與D(NaOH質量分數為30 %)的初始泡沫高度可知,脫脂劑中NaOH含量越高,泡沫越少,抑泡性能越好.固定NaOH含量,比較脫脂劑A與C泡沫高度,脫脂劑C抑泡性能明顯優于脫脂劑A.因為同一類型表面活性劑的抑泡性能隨著疏水端碳鏈長度降低而變強[21],脫脂劑C所用表面活性劑APG06和X-100疏水基碳鏈長度明顯比脫脂劑A所用APG0810和610碳鏈短.

3 結 論

系統研究了表面活性劑及其復配后耐堿上限和表面活性劑分子結構對脫脂劑耐堿性的影響規律,并考察了清洗效果和抑泡性能.(1)耐堿性較高的單一表面活性劑如H66、PPE1040K、ASC和APG等一般具有較短的疏水鏈或多個較強親水基團,在強堿溶液中不易形成膠束,但是清洗效果不如耐堿性較差的非離子表面活性劑610、X-100或BGF-10.(2)兩種表面活性劑復配時,具有較低耐堿上限的表面活性劑的耐堿性得到了不同程度的提升,且不同類型表面活性劑兩兩復配后耐堿性能明顯好于同類型表面活性劑的復配.(3)三元表面活性劑[PPE1040K+610(或X-100)+APG]復配可顯著提升非離子表面活性劑610或X-100的耐堿上限,達到33 %;復配后表面活性劑價格僅為14 800元/t,經濟性較好.室溫下,三元復配的脫脂劑在清洗液中質量分數為3 %時,即可達到100 %脫脂效果.