電器底蓋注射模設計

鐘鋒良,袁 軍

(深圳技師學院,廣東 深圳 518100)

0 引言

大型電器上、下殼體塑件一般外形尺寸大,且存在較多的結構特征,此類塑件注射成型的關鍵在于平衡澆注和自動脫模[1-4]。采用多點澆口澆注時,需對各澆口進行平衡設計,以避免待成型塑件部分區域充填不足、部分區域產生過保壓等問題。合理安排塑件的脫模方式和選用結構精簡的脫模機構,是降低模具制造成本的重要方法[5-8]。

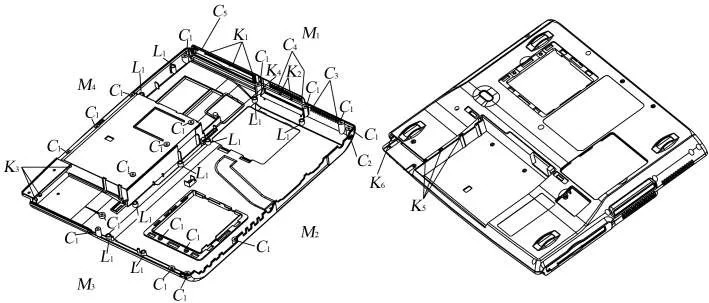

1 塑件結構

某電器底蓋如圖1所示,材料為ABS,外形尺寸為237 mm×206 mm×23 mm。成型該塑件的模具設計難點:①塑件內、外壁上有較多非規則特征,影響熔料流動,澆注系統設計困難;②塑件3個側面的側孔與側凹特征多,需進行側抽芯;③塑件內壁倒扣特征多,需設置多個側抽芯機構脫模,且倒扣之間距離較近,設計空間狹窄,影響側抽芯機構的結構及布置。

塑件M1側面外壁分布有C3、C4格柵孔,內壁分布有K1、K2倒扣及 C5倒扣槽;M2側面分布有C2側孔;M3側面類似于整面倒扣;M4側面分布有K6倒扣槽。中央內壁上分布有9個L1螺紋孔、17個沉臺孔及K3、K4倒扣。

2 成型工藝分析

由圖1可知,塑件內部殼壁高低不平,且體積分布不均,需進行分區平衡式澆注,以保證型腔各部位獲得均衡澆注。塑件除M2面外,其余3個面都需要側抽芯實現脫模,在M1、M3、M4側面設置側抽芯機構。塑件內部存在多處倒扣,需采用斜推機構實現側抽芯脫模,塑件推出通過推桿實現。

3 模具結構設計

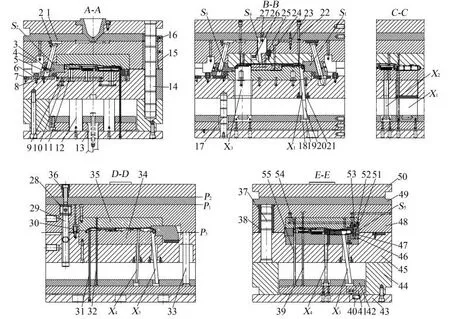

3.1 澆注系統

綜合塑件脫模需要,模具設置為1模1腔結構,如圖2所示,剖視結構如圖3所示,選擇塑件最大外輪廓為分型面。澆注系統設置5個點澆口進澆,其中G1澆口用于平衡M2面的側孔槽澆注,G2~G5澆口則分布于待成型塑件的四角均衡位置進行澆注。G1澆口不對型腔直接澆注,而是在其末端再接一段流道,通過側澆口進澆。為使各澆口澆注平衡,在定模板水平流道上設置了節流閥(T1~T5),通過調節節流閥控制各流道的料流流量。H-H視圖為G1澆口流道末端的側澆口截面,F-F視圖為G4澆口截面。

3.2 脫模機構

選用LKM DCH標準三板模架,為實現塑件側孔與倒扣特征的脫模,布置5個滑塊機構(S1~S5)和4個斜推機構,塑件由9根推管和15根推桿推出。

針對3個側面的抽芯需要,M1、M3、M4面分別設置整體式側抽芯滑塊機構S1、S3、S4實現脫模。結合圖1所示,滑塊機構所對應的特征脫模為:①S1滑塊機構完成 M1面及其 C2、C3、C5孔的脫模;②S2滑塊機構完成M2面及其C2孔的脫模;③S3滑塊機構完成M3面的脫模,S4滑塊機構完成倒扣K5的脫模,S5滑塊機構完成倒扣槽K6的脫模。S1~S3滑塊機構由斜導柱驅動,安裝于動模側,其結構相同。S4滑塊機構由位于定模的彎銷驅動,S5滑塊機構由倒裝式彎銷驅動。

針對倒扣特征,設置4個結構相同的X1~X4斜推機構進行脫模,對應的脫模特征為:①X1斜推機構完成K1倒扣的脫模;②X2斜推機構完成K2倒扣的脫模;③X3斜推機構完成K3倒扣的脫模;④X4斜推機構完成K4倒扣的脫模。

4 機構設計與安裝

S1~S3滑塊機構安裝如圖3所示,以S2滑塊機構為例,由件1~件8組成,是雙斜導柱2驅動S2滑塊3的典型斜導柱滑塊機構。斜推機構安裝以X1為例,其為典型的轉銷滑動式斜推機構,由件18~件21組成,通過注塑機頂桿驅動推板41推動斜推桿20,斜推桿20下端設有轉動銷19,轉動銷19安裝于斜推座18槽內。

圖1 塑件結構

圖2 模具布局設置

圖3 模具結構

S4滑塊機構的彎銷安裝于脫料板上,通過脫料板49與定模板48的打開驅動S4滑塊24實施側抽芯。S5滑塊機構的彎銷安裝于動模板45上,通過動模板45與定模板48的打開驅動S5滑塊51完成側抽芯動作。

5 模具工作原理

模具開模分3次打開,打開順序為P1→P2→P3,閉合順序為P3→P2→P1。P1打開時凝料與塑件在G1~G5澆口處斷開分離,P2打開時流道凝料從模具上自動脫離,且S4滑塊機構完成側抽芯,P3打開時S1、S2、S3、S5滑塊機構完成側抽芯。模具打開后,注塑機推桿推動推板41驅動X1~X4斜推機構及推管31、推桿32將塑件從型芯鑲件34上推出。塑件脫模后推出機構先復位,由行程開關40控制。

6 結束語

針對塑件倒扣、側孔特征多、模具結構布置困難的特點,設計了1模1腔三板式點澆口模具。模具分3次打開,實現自動分離凝料及塑件脫模。為解決型腔澆注平衡問題,采用5個點澆口進澆,并設置流道節流閥保證澆注平衡。為解決塑件脫模問題,設計了3個斜導柱、1個彎銷與1個倒裝式彎銷實現塑件外壁特征的脫模,設置了4個寬度不同,但結構相同的斜推機構對塑件內壁倒扣進行側抽芯,采用9根推管與15根推桿推出塑件。模具結構布置合理,脫模機構簡單實用。